ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Конструктивні особливості

Опалювальні системи, незалежно від того, природні вони чи примусові, поділяються на такі типи:

1. Система з верхньої або нижньої розводкою, яка відрізняється за способом і місцем монтажу основної магістралі;

2. Однотрубні чи двотрубні опалювальні системи, які мають відмінності в способі монтажу радіаторів до розподільчим теплоносій стояках;

3. Опалювальні системи з горизонтальними або вертикальними стояками, відрізняються способом монтажу і розташуванням головних стояків;

4. Опалювальні системи тупикового або попутного типу, які можуть відрізнятися різницею способів прокладки і монтажу головної трубної магістралі.

Монтаж нагрівальних приладів

За індустріальною технологією монтажу нагрівальні прилади доцільно встановлювати одночасно з монтажем стояків і підводів.

Радіатори слід встановлювати на відстані, не меншій за 25 мм від поверхні штукатурки, 60 мм - від підлоги, 50 мм - від підвіконної дошки. У приміщеннях лікувальних і дитячих закладів відстань від підлоги повинна бути не меншою за 100 мм, від штукатурки - 60 мм.

Кількість кронштейнів, що необхідні для встановлення радіаторів, визначається з розрахунку один кронштейн на 1 м2 поверхні приладу, але не менше від двох кронштейнів на радіатор; для двосекційних приладів - два кронштейни. Замість верхніх кронштейнів допускається встановлення радіаторних планок на 2/3 висоти приладу (рис..1, а). Якщо радіатори встановлюють на підставках кількість останніх повинна бути: 2 - кількість секцій до 10 і 3 - більша кількість секцій. Верх радіатора закріплюють.

Радіатори монтують в такій послідовності: розмічають місця встановлення поверхостояків і кронштейнів (планок) за допомогою розмічувального шаблона; висвердлюють або пробивають отвори; встановлюють кронштейни і заробляють їх цементним розчином або прибивають до стіни за допомогою будівельно-монтажного револьвера і дюбель-цвяхів. Навішують на кронштейни радіатори і вивіряють їх за допомогою рівня і виска.

Монтаж конвектора

Конвектори встановлюють на відстані: не менше ніж 20 мм від поверхні штукатурки до елемента оребрення (конвектори без кожуха); впритул до поверхні стіни (настінні конвектори з кожухом); не менше ніж 60 мм від стіни до кожуха (підлогові конвектори). Відстань від верху конвектора до низу підвіконної дошки не менша за 70 % від глибини конвектора. Відстань від верху конвектора "Комфорт-20" до низу підвіконної дошки не менша за 300 мм. Відстань від підлоги до низу настінного конвектора приймають такою, що дорівнює глибині приладу, але не меншою за 75 % від його глибини.

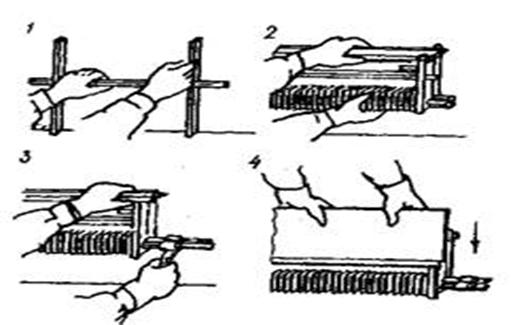

Послідовність монтажу конвекторів "Комфорт-20" наведена на

рис.1.

Рис. 1. Послідовність монтажу конквекторів"Комфорт-20": 1 - розмічування і встановлення кріплень; 2 - встановлення конвектора; З - приєднання трубопроводів стояка; 4 - встановлення лицьової панелі

Виконуючи монтаж конвекторів "Ритм", спочатку на покритті підлоги встановлюють станини, прикріпляють їх до підлоги і з'єднують між собою за допомогою болтів. Залежно від довжини нагрівальних елементів рухомі опори розміщають на необхідній відстані, пересуваючи їх в пазах станини. На опори вкладають нагрівальні елементи і з'єднують їх між собою і з підводами стояка муфтами і контргайками або зварюванням. Нежорстке з'єднання нагрівальних елементів із станинами дає змогу встановлювати конвектори в ланцюг завдовжки до І5м.

Чавунні радіатори з трубним вузлом з'єднуються через прохідні радіаторні пробки з подальшим затягуванням контргайками.

Стояки між поверхами з'єднують зварюванням або муфтами.

Компенсаційні розтруби передбачають на висоті 300 мм від верхнього підводу (рис.7.2). Після збирання стояка і підводів перевіряють вертикальність стояка, нахили підводів, міцність закріплення труб і радіаторів.

Рис. 2. Схема приєднання трубного вузла до чавунного радіатора: 1 - трубний вузол; 2 - прохідна радіаторна пробка; 3 - контргайка; 4 - компенсаційний розтруб (стаканчик); 5 - поверхостояк; 6-заглушка

Використовується декілька способів приєднання поверхостояків до радіаторних блоків: - різьозварювальний (верхній підвід з компенсаційним розтрубом зварюють з поверхостояком, а нижній з'єднують з поверхостояком за допомогою згону); - зварний (з'єднання з поверхостояком компенсаційними розтрубами і зварюванням);

- різьовий (за допомогою муфт); - хомутовий (в нашій країні рідко).

Обладнання для газозварювальних робіт

Для газового зварювання необхідно:

1) гази - кисень і горючий газ (ацетилен або його замінник);

2) присадний дріт (для зварювання та наплавлення);

3) відповідне обладнання та апаратура, у той числі:

а. кисневі балони для зберігання запасу кисню;

б. кисневі редуктори для пониження тиску кисню, що подається з балонів в пальник або різак;

в. ацетиленові генератори для отримання ацетилену з карбіду кальцію або ацетиленові балони, в яких ацетилен перебуває під тиском і розчинений в ацетилені;

м зварювальні, наплавочні, гартівні та інші пальники з набором наконечників для нагріву мітла різної товщини;

д. гумові рукави (шланги) для подачі кисню і ацетилену в пальник;

4) приналежності для зварювання: окуляри з темними скельцями (світлофільтрами) для захисту очей від яскравого світла зварювального полум'я, молоток, набору ключів для пальника, сталеві щітки для очищення металу і зварювального шва;

5) Зварювальний стіл або пристосування для збірки і закріплення деталей при прихватки, зварювання;

6) флюси або зварювальні порошки, якщо вони потрібні для зварювання даного металу

7)Пальник

8)Кисневий балон

9)Ацетиленовий генератор

10)Гумові рукава

11) Присадочний матеріал

Техніка безпеки при виконанні зварювальних робіт

"Техніка безпеки – це система організаційних і технічних заходів і засобів, що запобігають вплив на працюючих небезпечних виробничих факторів".

"Охорона праці – це система законодавчих актів і відповідних їм соціально-економічних, технічних і гігієнічних і організаційних заходів, що забезпечують безпеку, збереження здоров'я і працездатності людини в процесі праці".

Всі методи зварювання вимагають дотримання певного комплексу правил техніки безпеки та охорони праці. На зварювальника під час зварювання плавленням в тій чи іншій мірі існує можливість небезпечних впливів в зв'язку з наступними факторами:

1) ураження електричним струмом при дотику до струмоведучих частин електричного кола;

2) ураження променями електричної дуги очей і відкритої поверхні шкіри;

3) опіки від крапель металу і шлаку при зварюванні;

4) отруєння шкідливими газами, що виділяються при зварюванні і при забрудненні приміщень пилом і випарами різних речовин;

5) вибухи через неправильне поводження з балонами стисненого газу або через виробництво зварювання в ємностях з-під горючих речовин, або виконання зварювання поблизу легкозаймистих і вибухонебезпечних речовин;

6) пожежі від розплавленого металу і шлаку в процесі зварювання;

7) травми різного роду механічного характеру при підготовці важких виробів до зварювання і в процесі зварювання. Як показують статистичні дані, 80% травм зварників пов'язано з транспортними операціями важких металевих виробів.

Для запобігання небезпеки ураження електричним струмом необхідно, щоб джерела живлення мали автоматичні пристрої, що відключають їх при обриві дуги протягом не більше 0,5сек. Враховуючи непостійну величину електричного опору людського тіла, безпечним вважають напругу не вище 12 В (переносне освітлення). З метою зменшення небезпеки ураження електричним струмом зварювальнику слід дотримуватися наступних заходів:

1) надійна ізоляція всіх, проводів, пов'язаних з живленням джерела струму і зварювальної дуги, пристрій геометрично закритих включаючих пристроїв, заземлення корпусів зварювальних апаратів (заземленню підлягають: корпуса джерел живлення, апаратного ящика, допоміжне електричне обладнання; перетин заземлюючих проводів повинен бути не менше 25 мм2);

2) застосування в джерелах живлення автоматичних вимикачів високої напруги, які в момент холостого ходу розривають зварювальний ланцюг і подають на тримач напругу 12 В;

3) надійний пристрій електродотримача з гарною ізоляцією, яка гарантує, що не буде випадкового контакту струмоведучих частин електродотримача зі зварним виробом або руками зварника (ГОСТ 14651-69);

4) робота у справному сухому спецодязі і рукавицях. При роботі в тісних відсіках і замкнутих просторах обов'язкове використання гумових калош і килимків, джерел освітлення з напругою не більше 6-12 В;

5) при роботі на електронно-променевих установках запобігання небезпеки ураження променями жорсткого рентгенівського поглинання шкідливих випромінювань, пов'язаних з горінням дуги (особливу квантових генераторів (лазерів) так, як навіть відбиті промені лазера можуть викликати важке пошкодження очей та шкіри).

Захисне скло, вставлене в щитки й маски, зовні закривається простим склом для оберігання його від бризок розплавленого металу. Щитки виготовляють з ізоляційного металу – фібри, фанери і за формою і розмірами вони повинні повністю захищати обличчя та голову зварника (ГОСТ 1361-69).

Для ослаблення різкого контрасту між яскравістю дуги і малою яскравістю темних стін (кабіни) останні повинні бути пофарбовані у світлі тони (сірий, блакитний, жовтий) з додаванням у фарбу окису цинку з метою зменшення відображення ультрафіолетових променів дуги, що падають на стіни.

При роботі поза кабіною для захисту зору зварювальників, що працюють і допоміжних робітників повинні застосовуватися переносні щити й ширми.

Для запобігання небезпеки ураження бризками розплавленого металу і шлаку використовують спецодяг (брюки, куртку і рукавиці) з брезентової або спеціальної тканини. Куртки при роботі не слід вправляти у штани, а взуття повинне мати гладкий верх, щоб бризки розплавленого металу не потрапляли всередину одягу, так як в цьому випадку можливі важкі опіки.

Для захисту від зіткнення з вологою, холодною землею і снігом, а також з холодним металом при зовнішніх роботах і в приміщенні зварювальники повинні забезпечуватися теплими підстилками, матами, підколінника і підлокітниками з вогнестійких матеріалів з еластичним прошарком.

Висока температура дуги (6000-8000°С) неминуче призводить до того, що частина зварювального дроту, покриттів, флюсів переходить в пароподібний стан. Ці пари, потрапляючи в атмосферу цеху, конденсуються іперетворюються на аерозоль конденсації, частинки якої по дисперсності наближаються до димам і легко потрапляють в дихальну систему зварювальників. Ці аерозолі становлять головну професійну небезпеку праці зварювальників. Кількість пилу в зоні дихання зварника залежить головним чином від способу зварювання і зварювальних матеріалів, але певною мірою визначається і типом конструкцій. Хімічний склад електрозварювального пилу залежить від способів зварювання та видів основних і зварювальних матеріалів.

Поряд з пилом при дуговому зварюванні також утворюються і виділяються газоподібні продукти – оксидиазоту, окис вуглецю; при зварюванні електродом з покриттям "Б" і під флюсами – фтористі з'єднання.

Запобігання небезпеки ураження променями електричної дуги. Зварювальна дуга є джерелом світлових променів, яскравість яких може викликати опік незахищених очей при опроміненні їх протягом всього 10-15 с.

Більш тривалий вплив випромінювання дуги може привести до пошкодження кришталика ока і втрати зору.

Ультрафіолетове випромінювання викликає опіки очей та шкіри, інфрачервоне -може викликати помутніння кришталика ока.

У зоні дихання зварювальників концентрація цих газів може досягати (мг/л): N2O5 0,009-0,018; SiF4, HF до 0,004 кожного, СО до 0,46. При зварюванні кольорових металів і їх сплавів в зоні дихання зварника можуть спостерігатися такі шкідливі газоподібні сполуки як наприклад, ZnO, SnO2, MnO2, SiO2 і т.д.

Найбільш небезпечні для здоров'я зварювальників аерозолі марганцю, так як отруєння марганцем може викликати тривале і стійке ураження центральної нервової системи аж до паралічів. Гострі отруєння парами цинку і свинцю можуть викликати ливарну лихоманку, а отруєння хромовим ангідридом – бронхіальну астму.

Тривале відкладання пилу в легенях може викликати пневмоконікози.

Всі зазначені ураження можуть виникнути, якщо зварювання виконують з грубим порушенням правил техніки безпеки та охорони праці, що стосуються забезпечення загальної та місцевої вентиляції, застосування індивідуальних засобів захисту (масок, респіраторів), особливо при зварюванні кольорових металів і їх сплавів, а також при зварюванні в тісних, замкнутих відсіках при недостатній вентиляції і т. п.

Існують суворі вимоги в області вентиляції при зварювальних роботах. Для уловлювання зварювального аерозолю на стаціонарних постах, а де це можливо, і на нестаціонарних потрібно встановлювати місцеві відсмоктувачі у вигляді витяжної шафи вертикальної та ін. При автоматичному зварюванні під флюсом, в захисних газах, електрошлакового зварювання застосовують пристрої з місцевим відсмоктуванням газів.

При використанні балонів із стисненими газами необхідно дотримуватися встановлених заходів безпеки: не кидати балони, не встановлювати їх поблизу нагрівальних приладів, не зберігати разом балони з киснем та горючими газами, балони зберігати у вертикальному положенні. При замерзанні вологи в редукторі балона з СО2 відігрівати його тільки через спеціальний електричний обігрівач або обкладаючи ганчірками, намоченими в гарячій воді. Категорично забороняється відігрівати будь балони із стисненими газами відкритим полум'ям, тому що це майже неминуче призводить до вибуху балона.

При виробництві зварювальних робіт на ємностях, раніше використаних, потрібно з'ясувати тип продукту, що зберігався і наявність його залишків. Обов'язкове ретельне очищення судини від залишків продуктів і 2-3-кратна промивка 10%-вим розчином лугів, необхідне також подальше продування стисненим повітрям для видалення запаху, який може шкідливо діяти на зварювальника.

Категорично забороняється продувати ємності киснем, тому що в цьому випадку потрапляння кисню на одяг і шкіру зварювальника за будь-якому відкритому джерелі вогню викликає інтенсивне загорання одягу і призводить до опіків зі смертельним результатом.

Вибухонебезпечність існує і при виконанні робіт в приміщеннях, що мають велику кількість пилоподібних органічних речовин (харчового борошна, торфу, кам'яного вугілля). Цей пил при певній концентрації може давати вибухи великої сили. Крім ретельної вентиляції для виробництва зварювальних робіт у таких приміщеннях потрібно спеціальний дозвіл пожежної охорони.

Небезпека виникнення пожеж від розплавленого металу і шлаку існує в тих випадках, коли зварювання виконують по металу, що закриває дерево або горючі матеріали, на дерев'яних лісах, поблизу легкозаймистих матеріалів тощо.

Не нашли, что искали? Воспользуйтесь поиском: