ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Построение моделирующей схемы процесса низкотемпературной сепарации природного газа

Ожидалось, что к 2015–2020 гг. 30 % природного газа России будет добываться из газоконденсатных залежей Западной Сибири. В условиях ожидающегося постепенного сокращения добычи нефти особое значение будет иметь добыча газового конденсата – высококачественного химического сырья [3].

В настоящее время основным низкотемпературным процессом промысловой подготовки газа газоконденсатных месторождений России является процесс низкотемпературной сепарации (НТС).

Сущность процесса НТС состоит в однократной конденсации углеводородов при понижении температуры газа до минус 10 – минус 30оС и последующем разделении жидкой и газовой фаз.

Охлаждение газа осуществляется посредством его дросселирования, т.е. используется эффект Джоуля-Томсона. Процесс дросселирования – изоэнтальпийный и при термобарических условиях функционирования установок для газоконденсатных залежей северных месторождений приводит к значительному снижению температуры обрабатываемого газа: 3–4,5оС на 1 МПа. Причем, значение дифференциального дроссель-эффекта зависит от состава газоконденсатной смеси и возрастает с понижением температуры газа до дросселя. Расширение газа в турбодетандере (изоэнтропийный процесс) позволяет более эффективно использовать перепад давления газа.

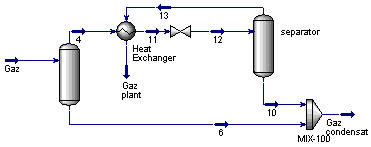

Простейший вариант технологии НТС представлен на рисунке 4.11. Сырой газ со скважин поступает на первую ступень сепарации во входной сепаратор 1, где от газа отделяется водная фаза и нестабильный углеводородный конденсат, выпавшие в стволах скважин и газосборных сетях. Далее отсепарированный газ поступает в теплообменник 2 типа «газ–газ» для рекуперации холода сдросселированного газа, где охлаждается на 10–15°С и более. Охлажденный газ из теплообменника подают на расширительное устройство 3, после которого его температура вследствие эффекта Джоуля–Томсона понижается от минус 10 до минус 30 °С. После дроссельного устройства 3 обрабатываемый газ вместе со сконденсировавшейся жидкой фазой поступает в низкотемпературный сепаратор 4, где от него отделяется жидкая фаза (водная и углеводородная), а очищенный от влаги и тяжелых углеводородов (С5+В) холодный газ проходит рекуперативный теплообменник 2 в противотоке с «сырым» газом и далее поступает в газопровод в качестве товарного продукта.

Эффективность охлаждения газа посредством использования процесса изоэнтальпийного расширения газа с рекуперацией холода может достигать 10–12°С на 1 МПа свободного перепада давления.

Расчеты показывают, что в теплообменнике, дросселе и низкотемпературном сепараторе термобарические параметры природного газа отвечают области стабильности газовых гидратов. Для предотвращения образования гидратов, используются ингибиторы гидратообразования. Первоначально на южных установках НТС применялись гликоли, однако в северных условиях более удобным ингибитором оказался метанол. Впрыск ингибитора гидратообразования предусматривается как перед теплообменником 2, так и перед дросселем, чтобы обеспечить безгидратный режим эксплуатации технологического оборудования.

Водная фаза (т.е. водный раствор ингибитора) и углеводородный конденсат, выделившиеся в сепараторе 4, поступают в разделитель 9, где углеводородный конденсат частично дегазируется. Далее конденсат направляют на установку его стабилизации. В простейшем случае это может быть выветриватель. Стабилизация может проводиться или в промысловых условиях или на ГПЗ. Дебутанизированный конденсат поступает на отдельную газофракционирующую установку с целью получения дизтоплива, бензина газоконденсатного, пропеллентов, хладагентов и других целевых продуктов. Газофракционирование конденсата проводят в заводских условиях. Газы дегазации низкого давления могут быть использованы на внутренние нужды. Отработанный водный раствор ингибитора гидратообразования (насыщенный гликоль или водный раствор метанола) направляется на установку регенерации.

Принципиальную схему технологии НТС (рисунок 4.11) следует назвать схемой с двухступенчатой сепарацией газа. Ступеней сепарации газа может быть и больше двух. Так, если включить в технологическую схему перед дросселем дополнительный промежуточный сепаратор (после теплообменника 2 перед дросселем 3), то сепарация природного газа станет трехступенчатой. Схемы низкотемпературной сепарации с числом ступеней сепарации больше трех в промысловых условиях практически не используются.

Факторы

Чтобы добиться максимального извлечения компонентов С5+В из природного газа, необходимо выбрать давление и температуру в низкотемпературном сепараторе из требования максимальной конденсации тяжелых углеводородов [3, 4].

Как показано Степановой [5], для всех углеводородов давление максимальной конденсации с повышением температуры имеет максимум и затем уменьшается до критического давления чистого углеводорода.

Анализ фазовых диаграмм газоконденсатных смесей свидетельствует о наличии давления максимальной конденсации углеводородов при заданной температуре сепарации. Зависимость давления максимальной конденсации от состава смеси и температуры представляет практический интерес.

Давление максимальной конденсации газоконденсатных смесей при температурах минус 20–+20 оС находится в пределах от 20 до 60 кгс/см2. Составы и количество газов сепарации, дегазации насыщенного газового конденсата зависят от давления и температуры в сепараторе и установке стабилизации конденсата. Для одной и той же смеси можно получить различные по составу газы и газовые конденсаты.

С увеличением давления сепарации содержание тяжелых углеводородов в газе сепарации возрастает, а в газовом конденсате падает.

Степень конденсации каждого углеводорода (отношение количества сконденсированного углеводорода к общему его содержанию в газе) зависит от температуры и давления. Например, только при температуре минус 40оС достигается почти полная конденсация бутанов и пентанов. Этан и пропан при этом конденсируются лишь на 50 и 79 %.

Известно, что состав добываемого газа по мере падения пластового давления значительно изменяется: растет концентрация легких углеводородов и падает – тяжелых (С5 и выше). Следовательно, изменяется также выход и состав конденсата.

Степень извлечения компонентов газа при заданной температуре сепарации также зависит от состава газа.

Таким образом, для поддержания нужного уровня извлечения жидких углеводородов из все более облегчающегося по составу газа (по мере выработки месторождения) нужно понижать температуру сепарации, что сделать крайне трудно из-за одновременного снижения пластового давления.

В результате изменения состава сырого газа и конденсата в ходе эксплуатации меняются материальные потоки по основным технологическим аппаратам и соответственно режим их работы (давления, температуры). В этом заключается один из крупных недостатков процесса НТС [3].

Теоретически обосновано, что проведение процесса НТС в несколько ступеней приводит к меньшему выходу нестабильного конденсата, чем сепарация в одну ступень.

Как следует из расчетов, с понижением конденсатного фактора степень извлечения жидких углеводородов С5+В уменьшается.

Рисунок 4.12 – Зависимость количества газа дегазации от температуры НТС

Рисунок 4.12 – Зависимость количества газа дегазации от температуры НТС

|

Оставаясь в рамках стандартной технологии НТС, путем снижения температуры газа в низкотемпературном сепараторе принципиально невозможно добиться даже полного извлечения тяжелых углеводородов, не говоря уже об извлечении пропан – бутановой фракции.

Ориентировочная граница оптимальных температур НТС в зависимости от конденсатного фактора показана на рисунке 4.12 двойной пунктирной линией. Например, при конденсатном факторе выше 180 г/м3 не имеет практического смысла технологическая схема с температурой сепарации ниже (–20)–(–25)°С (если целевым продуктом помимо газа сепарации являются только жидкие углеводороды).

Приступаем к выполнению второй части задачи: создать моделирующую схему процесса низкотемпературной сепарации природного газа, найти оптимальные условия.

Порядок работы

Входящему потоку Gas задаем состав и условия из таблицы 3.1:

· давление (P1, МПа) взять по верхнему пределу указанного диапазона давлений;

· расход – 1000 моль/ч;

· температуру (t1, оС) принять в диапазоне температур от 10 до 30 оС;

· давление в низкотемпературном сепараторе может быть 2–6 МПа;

Рассчитать схему и исследовать процесс низкотемпературной сепарации газа.

Содержание отчета

1. Цель работы.

2. Исходные данные (вариант).

3. Моделирующие схемы.

Рисунок 4.8 – Моделирующая схема технологии подготовки газа методом НТС

4. Результаты:

· зависимости количества (доли) жидкой фазы в потоке от давления при постоянных температурах (t1, t2, t3),

· температурная зависимость давления максимальной конденсации в виде 3-х мерного графика и таблицы,

· расчет температурного коэффициента:  для дросселирования сырого газа по построенной моделирующей схеме,

для дросселирования сырого газа по построенной моделирующей схеме,

· найденные оптимальные технологические условия в низкотемпературном сепараторе,

· определить точку росы товарного газа по углеводородам,

· установить соответствие точки росы требованиям стандарта СТО Газпром 089-2010,

· оценить состав и свойства полученного конденсата (ДНП, плотность, вязкость, молекулярная масса).

Контрольные вопросы

1. Способы охлаждения газа при осуществлении процесса НТС.

2. Какая зависимость называется изотермой конденсации?

3. Как зависит количество конденсата от давления?

4. Как зависит количество конденсата от температуры?

5. Как зависит давление максимальной конденсации от температуры?

6. Покажите на рисунке 4.1 кривую, отражающую зависимость давления максимальной конденсации от температуры.

7. Требования СТО Газпром 089-2010 к качеству газа.

Список использованной литературы

1. Требин Ф.А., Макогон Ю.Ф., Басниев К.С. Добыча природного газа. – М.: Недра, 1976.

2. Руководство пользователя моделирующей программы HYSYS. V8.0. AspenTech. Inc.

3. Сбор и промысловая подготовка газа на северных месторождениях России / Гриценко А.И., Истомин В.А. Кульков А.Н., Сулейманов Р.С. – М.: Недра, 1999.

4. В.Б. Мельников, Н.П. Макарова Сбор и подготовка скважинной продукции газовых и газоконденсатных месторождений. – М.: МАКС Пресс, 2010.

5. Степанова Г.С. Фазовые превращения углеводородных смесей газоконденсатных месторождений. – М.: Недра, 1974.

Не нашли, что искали? Воспользуйтесь поиском: