ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Оболочки на толщину облегающих деталей и их деформацию

После нанесения рисунка на оболочку (или слепок) и уплощения ее необходимо увеличить размеры деталей на их толщину и уменьшить на деформацию при растяжении.

| Рис. III.21 Нанесение вспомогательных линий на жесткую оболочку и объемный слепок |

Т2 = tв + tм/п, + tж.з+ tк.п,

где tв — толщина наружных деталей верха (берцев); tм/п — толщина межподкладки; tж.з — толщина жесткого задника; tк.п — толщина кожаной подкладки.

Толщина деталей Т4 в точке Н равна

Т4 = tв + tм/п, + tж.н+ tт..п,

где tж.н — толщина жесткого носка; tт..п — толщина текстильной подкладки.

Суммарная толщина деталей ∑ Т4 в носочной части составляет

∑ Т4=Т4 +Тст,

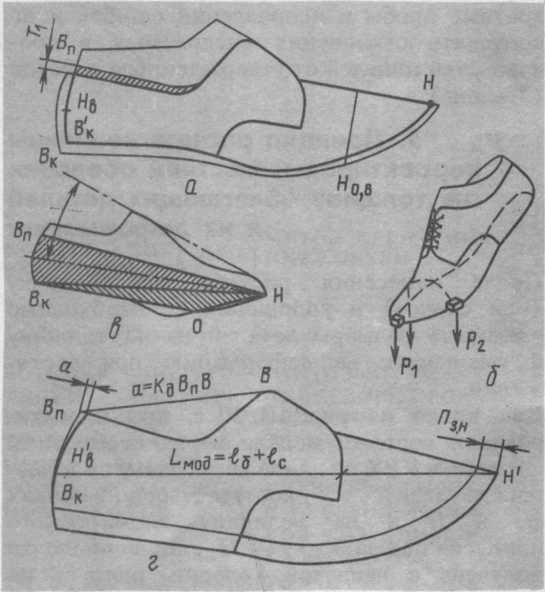

| Рис. III.22 Схема проектирования размеров деталей верха по жесткой оболочке |

Толщину деталей Т1 в точке Вк по следу колодки определяют аналогично сказанному выше (см. с. 54).

Толщина деталей Т5 в носочной части (сеч. 0,8 L) по следу колодки в точке Н 0,8 равна

Т5 = Т ст + Т4 - t ж.н

После уплощения оболочки и расчета припуска на толщину облегающих деталей на чертеже условной развертки (см. рис. III. 22, а) производится корректировка положения точек Bп В3 и линии верхнего края берцев с учетом их смещения на величину ВКВ'К = Т1. Так как условная развертка жесткой оболочки не установлена в системе прямоугольных координат, припуск на толщину облегающих деталей в точке В'к и точки В п, В3 перемещаются вниз на расчетную величину Т1. В этом положении изменится линия верхнего края. Поэтому при нанесении рисунка модели на жесткую оболочку целесообразно корректировать положение точек Вп и В3 на рассчитанную величину Т1. Практически Т1 = 8 мм для тонкой подкладки и 10 мм — для утепленной при наличии комбинированной стельки с полустелькой.

Учитывая, что толщина облегающих деталей в точке Вп меньше их толщины в точке Нв, производится расчет припуска на толщину облегающих деталей Т 3 в точке Вп после корректировки ее положения на Т1:

T3=tB+tм/п+tк.n

Все расчеты фиксируются на чертеже условной развертки жесткой оболочки тонкой линией (см. рис. III. 22, а).

Расчет деформации заготовки верха обуви. При внешнем способе формования основная деформация заготовки происходит во время обтяжно-затяжных операций, причем величина продольной деформации оказывает решающее влияние на качество формования пяточной части и положения деталей в готовой обуви.

Исследования показали, что при натяжении заготовки средними клещами (рис. III. 22, б, в) (сила Р1) деформация распространяется в основном по треугольнику ВпН Вк, называемому факелом деформации. Линии наибольшей деформации проходят в центре треугольника, а величина деформации уменьшается от носочной части к пяточной в процессе трения заготовки о колодку.

По мере повышения скорости деформации увеличивается скорость нарастания напряжений, так как не успевает проявиться релаксационный процесс. Следовательно, увеличение скорости деформации заготовки приводит к уменьшению их деформации (при аналогичных нагрузках). При растяжении заготовки боковыми клещами происходит дополнительная деформация в продольном направлении по треугольнику НОВк (рис. III. 22, б), но она значительно меньше основной.

Изучением вопросов деформации заготовок занимались Ю. П. Зыбин, Д. И. Анохин, В. С. Скатерной, М. П. Куприянов и другие советские ученые. Результаты их исследований позволяют считать, что деформацию заготовок можно рассчитать по уравнению, %,

εрасч =ЕАсQ0,5 доп ,

где εрасч — расчетное относительное удлинение заготовки при ее формовании обтяжно-затяжным способом; Е — коэффициент, учитывающий вид и конструкцию заготовки верха обуви; Ас — коэффициент удлинения системы параллельно-последовательно соединенных образцов материалов, входящих в заготовку верха обуви; Q доп — допустимая нагрузка на клещевые механизмы при формовании заготовки.

Коэффициенты Е и Ас рассчитывают для каждой новой модели верха обуви (заготовки).

Е — Е 1 Е 2 Е 3

где Е1 — коэффициент относительной деформации заготовок разной конструкции; Е2 — коэффициент, учитывающий угол разведения крыльев жесткой оболочки; Е3 — коэффициент, учитывающий величину засечки верхнего края берцев а (для полуботинка и туфель) в точке Вп (рис. III. 22, г).

Значения коэффициентов Е1, Е2 и Е3 приведены ниже.

| Вид и конструкция заготовки | Значение коэффициента Е1 |

| Полуботинки с настрочной союзкой | |

| Полуботинки с настрочными берцами | 1,18 |

| Ботинки с настрочной союзкой | 0,95 |

| Ботинки с настрочными берцами | 1,10 |

| Туфли-лодочки | 1,30 |

| Значение α, град | Значение коэффициента Е2 | Величина засечки верхнего края берцев α, мм | Значение коэффициента Е3 |

| 0,9 | 0,30 | ||

| 0,33 | |||

| 1,10 | 0,36 |

Допустимую нагрузку можно определить, зная нагрузку, при которой произошел разрыв одного из материалов образца,— Qразр:

Для определения коэффициента удлинения системы материалов Ас необходимо провести испытания образца последовательно-параллельно соединенных материалов на растяжение с помощью разрывной машины.

На чертеже (рис. III.22, г) измеряют длину деталей lб и l с, составляющих заготовку верха обуви по геодезической линии. Из материалов, которые будут приняты для производства данной модели, выкраивают образцы (рис. III.23, а) шириной 50 мм, длиной lб и l с (см. рис. Ш.22, г) с припуском на швы и на зажим в разрывной машине (20 мм с каждой стороны). Детали соединяют между собой сначала последовательно, а затем параллельно (рис. Ш.23, 6).

После закрепления образца в зажимах разрывной машины дается нагрузка 100 Н, при которой первоначальная длина образца изменяется на ∆ L, мм,

Ас = (∆ L: Lмод)х100

Зная, что деформация берцев меньше деформации союзки, для определения их фактической деформации принимают: относительное удлинение носка εн = (1,5— 1,8) εрасч, относительное удлинение союзки εс= (1 — 1,1) εрасч, относительное удлинение берцев ε6 = (0,6 — 0,7) εрасч. При отсутствии детали носка относительное удлинение союзки изменяется и составляет εс = 1,54εрасч при εб = 0,6 εрасч.

| Рис. III.23 Определение деформации деталей заготовки верха обуви |

Зная длину деталей и коэффициент относительной деформации деталей, определяют абсолютную величину деформации:

∆ lб = lб εб; ∆ lс = lс εс; ∆ lн = lн εн;

где ∆ lб — абсолютная величина продольной деформации берцев, мм; ∆ lс — абсолютная величина деформации союзки по длине, мм; ∆ lн — абсолютная величина деформации носка по длине, мм.

Все расчеты фиксируются на чертеже (рис. III 23, в) путем убавки площадей деталей на абсолютную деформацию. На основании сказанного можно рассчитать длину грунтмодели:

Lгр= LУРК+Т2+∑Т4 –КД(LУРК+Т2+∑Т4)

где КД( LУРК+Т2+∑Т4) – величина общей продольной деформации заготовки.

Из сказанного следует, что на деформацию заготовок верха обуви влияют следующие факторы: вид обуви, конструкция заготовки верха обуви; тягучесть материалов, входящих в систему материалов верха обуви; усилие клещевых механизмов обтяжных и затяжных машин; расстояние от деформируемого участка до места прилагаемых усилий. Наибольшее влияние на деформацию заготовок оказывают усилия клещевых механизмов и тягучесть системы материалов, из которых изготовлена заготовка верха обуви.

Расчет деформации верхнего края берцев полуботинка. При формовании заготовки кроме общей деформации деталей происходит дополнительная деформация их по контуру.

Чтобы верхний край берцев полуботинок, туфель и сандалет плотно прилегал к колодке и к стопе, его периметр необходимо уменьшить на величину растяжения при формовании. Величиной уменьшения а называют засечку верхнего края берцев в точке Вп. Указанная засечка зависит от периметра верхнего края берцев, способа его обработки, материала заготовки и ее конструкции и колеблется от 2 % в детской обуви до 3 % в женской и мужской, т. е. КД = 0,02÷0,03, где КД — коэффициент деформации верхнего края берцев.

| Рис. III.24 Схема проектирования пяточного контура берцев: а – полуботинка; б – ботинка; б – е – этапы проектирования |

а=ВпВ'=КлВпВ.

С учетом толщины облегающих деталей в точке Вп при проектировании по условной развертке, полученной с неодетой колодки,

засечка будет меньше на толщину деталей в этой точке:

ВпВ'п=КДВпВ – Т3,

где Т3 — толщина деталей заготовки в точке Вп.

Проектирование пяточного конструктивного узла берцев полуботинка и ботинка. Под узлом следует понимать часть конструкции (элемент) проектируемой модели верха обуви. На основании расчетных размеров припуска на толщину облегающих деталей и убавки на деформацию можно спроектировать наиболее стабильный (при всех системах моделирования) пяточный конструктивный узел берцев полуботинка и ботинка по условной развертке с неодетой колодки (рис. III. 24, а и б).

Узел проектируют в следующем порядке: рассчитывают припуск на толщину облегающих деталей по следу колодки в точке В'к и в точках Вп Нв и Н;

фиксируют на чертеже (рис. III.24, в) положение точек Вп В3 и Нв от точки Вк, при-

пуск на толщину облегающих деталей в этих точках и нормируемый припуск под затяжку Пз. н (см. рис. III.22, г) по всему периметру следа;

рассчитывают длину грунтмодели l мод с учетом толщины деталей в пяточной и носочной частях и нормируемого припуска под затяжку в зависимости от метода крепления низа обуви (см. рис. III.22, г);

рассчитывают величину общей продольной деформации заготовки и деформацию берцев: фиксируют на чертеже деформацию берцев по пяточному контуру ∆ l б (рис. III.24, д); рассчитывают деформацию берцев в точке Вп и фиксируют на чертеже (рис. III. 24, е) путем убавки (засечки) периметра верхнего края берцев на величину а.

Сравнивая пяточный контур берцев, полученный по системе жесткой оболочки, с проектируемым по рекомендациям ОДМО, можно сделать вывод, что припуск на толщину облегающих деталей в пяточной части (в точке Нв) без учета толщины жесткого задника практически равен деформации берцев по длине. На основе практического опыта и анализа чертежей действующих в производстве моделей разработана типовая методика проектирования пяточного контура берцев для различных видов обуви из кож хромового дубления на неутепленной подкладке. В соответствии с этой методикой пяточный контур полуботинка (туфель, сандалет) следует проектировать по условной развертке с неодетой колодки с припуском в точке Нв на толщину жесткого задника и расчетной величиной засечки в точке Вп.

Для ботинка принцип проектирования пяточного контура (см. рис. III. 24, б) аналогичен принципу проектирования полуботинка, за исключением засечки: так как в ботинках верхний край берцев при формовании не прилегает к колодке, а значит и не испытывает растяжения, засечка отсутствует. В точке В3 проектируется прибавка 2 мм на толщину облегающих деталей с учетом их незначительной деформации в этой точке и свободного прилегания верха к стопе в готовой обуви.

Не нашли, что искали? Воспользуйтесь поиском: