ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Плавка стали в индукционных печах

План лекции

1. Плавка стали в индукционных печах

2. Технология плавки

Цель лекции:

Технология выплавки стали в индукционных печах, конструкция и сущность процесса.

Дидактические единицы:

Тигель; емкость; электромагнитные волны; Джоулевое тепло; индуктор; водоохлаждаемая катушка; футеровка; шихта; окисление; шлак; металл.

Плавка стали в индукционных печах

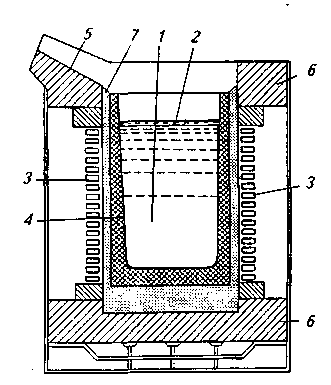

Некоторое количество стали выплавляется в тигельных индукционных печах, в которых расплавляемый металл находится в керамическом тигле, помещенном внутрь многовиткового цилиндрического индуктора (рис. 1). Диапазон емкостей современных тигельных индукционных печей весьма велик — от нескольких килограммов (в основном для исследовательских работ в лабораториях) до десятков тонн. Под действием переменного магнитного поля, создаваемого индуктором, в нагреваемом металле индуцируется электродвижущая сила. За счет джоулева тепла, выделяющегося в металле под действием тока, металл нагревается и плавится.

Рис. 1. Тигельная индукционная печь:

1 — жидкая сталь; 2— шлак; 3 — водоохлаждаемая катушка индуктора; 4— огнеупорная футеровка; 5— сливной носок;

6 — огнеупорный кирпич; 7—термоизоляция

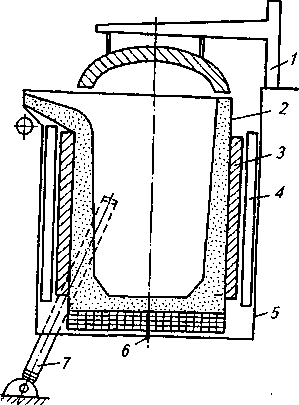

Рис. 2. Промышленная тигельная открытая индукционная печь:

1 — механизм подъема и отворота свода; 2 — тигель; 3— индуктор; 4 — магнитопроводы (ферромагнитные экраны);

5— кожух; 6—сигнализатор; 7—механизм наклона

Электромагнитные силы оказывают на жидкий металл статическое и динамическое воздействия, в результате чего верхняя часть металла отжимается от стенок тигля, а во всем объеме возникает электродинамическая циркуляция. Выпуклый мениск затрудняет обработку металла шлаком, поскольку шлак стекает к стенкам тигля; достаточно высокая скорость турбулентного движения металла усиливает износ футеровки. В принципе, если электромагнитные силы достаточно велики и могут уравновесить действие гравитационных сил тяжести, можно осуществить индукционную плавку во взвешенном состоянии, без тигля (бестигельная плавка).

Практически в обычных индукционных печах шлак нагревается от жидкого металла. Если шлак холодный и вязкий, то соответственно нет условий для удаления серы и фосфора. Этот недостаток таких печей в какой-то мере устраняется использованием крышек (рис. 2), а в некоторых современных установках — плазменных горелок.

К достоинствам индукционных печей относятся:

1) отсутствие электродов и соответственно отсутствие науглероживания металла;

2) отсутствие дуг и соответственно меньше насыщение металла азотом и водородом;

3) перемешивание металла;

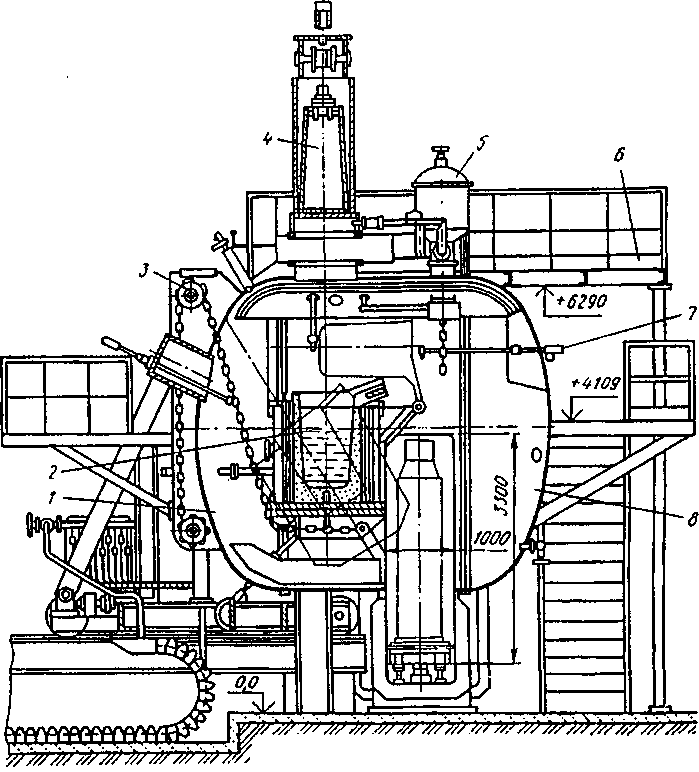

4) возможность выплавлять металл в любой контролируемой атмосфере и вообще в вакууме (рис. 3), а соответственно и малый угар легирующих, отсутствие газов и т. п.

Однако, помимо высокой стоимости электрооборудования, индукционным печам как сталеплавильным агрегатам свойственны недостатки, которые в основном заключаются в следующем:

1) Нагрев шлака в них происходит главным образом за счет тепла, выделяющегося в металле. Поэтому температура шлака ниже температуры металла, и холодные вязкие шлаки затрудняют удаление из металла фосфора и серы.

2.) Рассеивание магнитного потока в зазоре между индуктором м металлом вынуждает уменьшать толщину футеровки тигля. Малая толщина футеровки и трудность ремонта вертикальных стенок тигля служат причиной низкой стойкости футеровки.

Эти обстоятельства ограничивают применение индукционных печей для массового производства стали. В этих печах целесообразно выплавлять лишь стали и сплавы специальных марок, которые невозможно или неэкономично (вследствие трудностей технологии) плавить в других агрегатах, а также стали и сплавы, высокая стоимость которых позволяет пренебречь большими затратами на электрооборудование и электроэнергию (когда экономия от уменшения угара ценных легирующих элементов компенсирует увеличение капитальных затрат и энергетических ресурсов). В силу указанных причин на металлургических заводах индукционные печи находят ограниченное применение для производства особо низкоуглеродистых сталей и сплавов. В последнее время их все шире используют для плавления металла в вакууме или в атмосфере инертных газов. За рубежом крупные (до 60 т) печи этого типа используют как накопители чугуна (миксеры). Наибольшее распространение индукционные печи получили в цехах фасонного и мелкого стального литья.

Рис. 3. Тигельная вакуумная индукционная печь:

1,8— подвижная и неподвижная части корпуса соответственно; 2— тигель; 3 — механизм наклона; 4— камера загрузки; 5 — дозатор; 6— рабочая площадка; 7— устройство для чистки тигля

Другими словами, качество металла, выплавляемого в индукционных печах, в значительной мере определяется качеством шихты. По существу, плавка в таких печах есть переплав чистой, специально отобранной металлошихты с добавкой ферросплавов, лигатуры и некоторого количества шлакообразующих добавок.

Футеровка тиглей может быть кислой (кварцевый песок, кварцит) или основной (порошок магнезита или хромомагнезита). В огнеупорах для печей высокой частоты должны отсутствовать токопроводящие и магнитные примеси, так как в высокочастотном поле они нагреются, оплавятся, что может привести к прогоранию тигля. Стойкость основной футеровки может достигать 100 плавок, стойкость кислой футеровки выше.

Технология плавки

Плавку стали в индукционных тигельных печах можно осуществлять кислым и основным процессом.

В кислом тигле индукционных печей, как и в кислых дуговых печах, нежелательно выплавлять стали, содержащие марганец, титан, алюминий, цирконий и другие активные элементы, так как окислы марганца, взаимодействуя с кислой футеровкой, могут вызвать ее преждевременный износ, а титан, алюминий, цирконий энергично восстанавливают кремний шлака и футеровки.

При проведении кислой индукционной плавки, как и вообще при всех кислых процессах, отсутствуют условия для перехода из металла в шлак фосфора и серы. Кроме того, в индукционных печах в связи с более низкой температурой шлака и большей глубиной ванны менее благоприятны условия и для окисления углерода. И хотя избыток углерода можно удалить, все же не рекомендуется, чтобы содержание углерода в шихте превышало более чем на 0,1% допустимое его содержание в готовой стали, а содержание фосфора и серы должно быть ниже допустимых пределов для стали.

В индукционных печах с кислым тиглем плавку ведут, как правило, без окисления. Большинство легирующих добавок дают в завалку. В связи с быстрым ходом плавки не остается времени для многократной проверки состава металла, поэтому плавка базируется на предварительном расчете, точном знании состава шихты и ее тщательном взвешивании.

При плавке стали в индукционных печах с основным тиглем можно использовать любой скрап, так как процесс выгорания марганца, кремния и углерода протекает достаточно быстро, а при необходимости в основной печи можно удалять также фосфор и серу. Но так как индукционные печи вследствие более низкой температуры шлака и меньшей удельной поверхности раздела металл—шлак приспособлены для этих процессов хуже, чем дуговые печи, то В индукционных печах целесообразнее плавку осуществлять переплавом или сплавлением чистых шихтовых материалов.

Ниже рассмотрены элементы технологии плавки стали в индук- ционной печи с основным тиглем на «свежей» шихте.

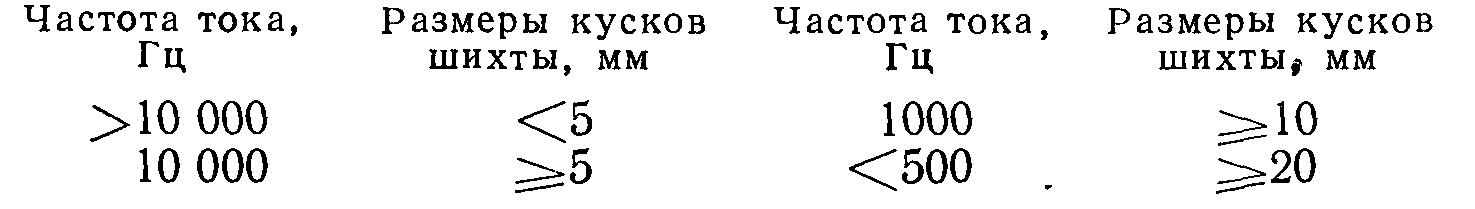

Шихтовые материалы и их загрузкавпечь. Шихту для индукционных печей следует составлять, учитывая ра-циональный подбор размеров кусков шихты и плотную их укладку в печи. В мелких кусках шихты генерируется недостаточно высокая удельная мощность, и это приводит к увеличению длительности плавления и расхода электроэнергии. Чем ниже частота тока, тем больше глубина его проникновения и тем меньше удельная мощность. Поэтому размеры кусков шихты следует увеличивать с уменьшением частоты тока. Рекомендуют следующие соотношения:

Шихта не должна быть сильно окислена, так как при этом между отдельными кусками получается плохой электрический контакт, вихревые токи замыкаются в каждом отдельном куске шихты, а это увеличивает продолжительность плавления и расход электроэнергии. Плавка проходит тем быстрее и электроэнергии расходуется тем меньше, чем плотнее уложена шихта. Наиболее рационально шихту укладывать следующим образом.

На дно тигля для смягчения ударов крупных кусков уложить мелкую шихту и с целью предохранения металла от окисления завалить немного шлака, ферромарганца и ферросилиция. На дно следует присаживать также тугоплавкие ферросплавы, температура плавления которых выше достигаемых в тигле температур. При таком расположении они начнут растворяться сразу после появления первых порций жидкого металла.

Наиболее крупные куски уложить у стенок тигля на 2/3 высоты индуктора так, чтобы магнитные силовые линии пересекали макси- мальную площадь сечения куска.

Остальную часть шихты загружать до 2/3 высоты по оси тигля с максимальной плотностью укладки, а выше — менее плотно. Не рекомендуется заполнять тигель выше уровня индуктора, так как куски, лежащие выше индуктора, не пересекаются магнитными силовыми линиями и нагреваются в основном вследствие теплопровод- ности от нижележащих кусков, но затрудняют осаживание шихты в процессе плавления.

На малых печах шихту загружают вручную. Печи большой емкости можно загружать бадьей, что позволяет сократить время за- грузки до 1—2 мин.

После окончания загрузки печь необходимо закрыть крышкой и включить ток.

В начале периода плавления сначала, после включения печи, между кусками шихты в местах их плохого контакта происхоДят замыкайия. В цейи индуктора эти замыкания вызывают толчки тока, поэтому плавление начинают на пониженной мощности источ- ника. По мере прекращения толчков источник тока переключают на полную мощность.

Плавление шихты начинается в первую очередь на половине высоты индуктора у стенок тигля, затем постепенно распространяется вниз и вверх. Сообразно с этим шихта должна иметь возможность опускаться и погружаться в жидкий металл. Однако в верхней части тигля куски шихты могут заклиниваться и свариваться, образуя «мосты». Зависание шихты крайне нежелательно, так как оно может привести к сильному неконтролируемому перегреву жидкого металла и разрушению футеровки. Даже временное зависание шихты увеличивает продолжительность плавления и расход электроэнергии. Для устранения зависания шихту в процессе плавления необходимо периодически осаживать при помощи ломика с резиновой изоляцией ручки.

По мере оседания шихты постепенно погружают оставшуюся часть ее, следя за тем, чтобы холодные куски не попадали в жидкий металл, так как это может вызвать вскипание металла и свачивание холодной шихты в верхней части тигля с образованием трудноустра- нимых мостов. Нельзя допускать также оголения металла, поскольку это ведет к окислению|насыщению его газами. Во избежание этого при необходимости в тигель по ходу плавления присаживают шлаковую смесь, состоящую из извести, плавикового шпата и шамота.

Во время плавления необходимо следить за показаниями приборов и поддерживать максимальную мощность источника тока и величину cosφ установки на уровне, близком единице. По мере прогрева и оплавления шихты реактивная мощность установки изменяется, что требует периодической подстройки контура в резонанс. Подстройку осуществляют включением или отключением конденсаторов.

Окисление примесей. Окисление марганца, кремния и фосфора происходит уже в период плавления. При высоком содержании фосфора в шихте шлак периода плавления во избежание восстановления фосфора при повышении температуры необходимо удалить. Новый шлак наводят из извести, плавикового шпата шамота. Чтобы повысить активность сравнительно холодных шлаков при индукционной плавке, содержание плавикового шпата в шлаковой смеси увеличивают до 20%. Такие шлаки интенсивно разрушают футеровку, поэтому в индукционной печи стараются не применять процессы, требующие активного участия шлака.

Чтобы улучшить взаимодействие между шлаком и металлом, шлак от потерь тепла изолируют (закрывают тигель крышкой) или даже подогревают дугой, элементами сопротивления и другими способами.

При необходимости дополнительного окисления примесей (фосфора и углерода) в тигель малыми порциями присаживают железную руду и шлаковую смесь. Интенсивное кипение металла в тигле может привести к выплескиванию металла, поэтому очередную порцию руды присаживают лишь после успокоения ванны. Расход

железной руды составляет 3—5% от массы металла.

Окисление примесей возможно также и путем продувки металла газообразным кислородом, имея, однако, в виду, что интенсивность продувки металла в связи с опасностью его выплескивания из тигля должна быть невелика. В среднем окисление примесей редко продолжается более 15 мин.

Раскислениеи рафинирование. В индукционных печах возможно осуществлять и диффузионное, и глубинное раскисление. Технология раскисления металла в индукщіонной печи мало отличается от технологии раскисления в дуговых электропечах. Од- нако интенсивное электродинамическое движение металла значи- тельно ускоряет процессы раскисления, распределения присадок и рафинирования металла от продуктов раскисления. Поэтому в индукционных печах раскисление и рафинирование металла требуют меньшего времени. В то же время преимущества диффузионного раскисления в связи с низкой температурой шлака выражены в ин- дукционных печах еще слабее, чем в дуговых.

При необходимости в индукционных печах можно проводить и десульфурацию металла. Для этого необходимо несколько раскашвать и наводить высокоосновной восстановительный шлак, применять подогрев шлака, увеличивать расход плавикового шпата. Это вызывает увеличение продолжительяости плавки, снижает стойкость футеровки, усложняет работу. Поэтому в болыпинстве случаев стремятся так подбирать шихту и так вести процесс, чтобы необходимость специального провбдения десульфурации была исключена.

Глоссарии

Фазы – это однородная по химическому составу, структуре, физическим свойствам часть гетерогенной термо - динамической системы, отделенной от других ее частей поверхностным разделом, на которой происходит изменения.

Конвертерный газ – это природный газ после разложения и окисления углерода до СО, т.е. в основном состоит из СО и Н2.

Молекулярная диффузия - диффузия обусловленная тепловым движением молекул.

Турбулентная диффузия - это конвективная диффузия при турбулентном движении жидкости и газа.

Константа равновесия – это параметры характеризующие вероятность протекания реакции в ту или иную сторону при данных величинах температуры и давления.

Раскисление – это удаление в металле растворенного кислорода.

Энтропия – функция состояния термо - динамической системы, при независимых параметрах, она остается постоянной при обратимым и возрастат при не обратимым адиабатном процессах.

Контрольные вопросы:

1. Конструкция индукционных печей?

2. Емкости индукционных печей?

3. Источники тепла в индукционных печах?

4. Преимущество и недостатки индукционных процессов?

5. Физико-химические процессы в индукционных процессов?

6. Шихтовые материалы?

7. Окисление примесей в индукционных процессах?

Блиц-тест

1.Печи большой ёмкости можно загрузить бадьёй, что позволяет сократить время загрузки до…

А)8-10 мин

В)6-8 мин

С)4-6 мин

Д)2-4 мин

Е)1-2 мин

2.В какую из стадий происходит окисление Mn, Si, Р?

А)загрузки шихты

В)раскисления

С)плавления

Д)восстановления

Е)раскисления и плавления

3.Какой составляет расход железной руды от массы металла?

А)5-7%

В)7-9%

С)3-5%

Д)1-2%

Е)3-4%

4.Раскисление – это…

А)Удаление растворенного в металле кислорода

В)Очистка металла от вредных примесей

С)Удаление серы

Д)Удаление фосфора

Е)Удаление марганца

5.Рафинирование – это…

А)Удаление растворенного в металле кислорода

В)Очистка металла от вредных примесей

С)Удаление серы

Д)Удаление фосфора Е)Удаление марганца

Список литературы

Основная литература

1. Поволоцкий Д.Я., Рощин В.Е., Рысс М.А. Электрометаллургия стали и ферросплавов. Учебник для вузов 3-е изд.. перераб. и доп. М.: Металлургия Поволоцкий Д.Я., Гудим Ю.А. Производство нержавеющей стали. Челябинск: изд. ЮурГУ, 1998.

3. Поволоцкий Д.Я., Основы технологии производства стали. Учебное пособие вузов Челябинск: изд. ЮурГУ, 2000-189с.

4.Морозов А.М. Современное производство стали в дуговых печах 2-е изд., перераб.и доп.- Челябинск: М. 1987.-175с.

Дополнительная литература

8.Чуйко Н.М., Чуйко А.Н. Теория и технология электроплавки стали. Учебное пособие для вузов. Киев-Донецк. Высшая школа, 1983, 243с.

9. Каблуковский А.Ф., Лейкин В.Е., Юдин С.Т. Сталевар электропечи. Учебное пособие М.: ГНТИ. 1961-350с.

10. Кинцел А.Б. Руссел Фрэнкс Высокохромистые нержавеющие и жароупорные стали. М.: ГНТИ. 1945-470с.

11. Морозов А.Н. Водород и азот в стали. М.: Металлургия.-1968-270с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Схема исследования амплитудного детектора с закрытым входом | | | Понятие мировой политики. |

Не нашли, что искали? Воспользуйтесь поиском: