ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Очистка газа от механических примесей. Для очистки природного газа от мехпримесей используются аппараты 2-х типов:

Для очистки природного газа от мехпримесей используются аппараты 2-х типов:

- работающие по принципу «мокрого» улавливания пыли (масляные пылеуловители);

- работающие по принципу «сухого» отделения пыли (циклонные пылеуловители);

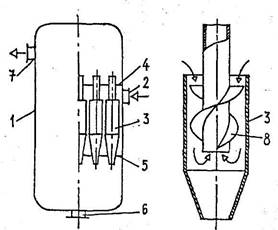

На рис. 7.40 представлена конструкция вертикального масляного пылеуловителя. Это вертикальный цилиндрический сосуд со сферическими днищами. Пылеуловитель состоит из трех секций: промывочной А (от нижнего днища до перегородки 5), в которой все время поддерживается постоянный уровень масла; осадительной Б (от перегородки 5 до перегородки 6), где газ освобождается от крупных частиц масла, и отбойной (скрубберной) секции В (от перегородки 6 до верхнего днища), где происходит окончательная очистка газа от захваченных частиц масла.

Пылеуловитель работает следующим образом. Очищаемый газ входит в аппарат через патрубок 10. Натекая на козырек 9, он меняет направление своего движения. Крупные же частицы мехпримесей, пыли и жидкости по инерции продолжают двигаться горизонтально. При ударе о козырек их скорость гасится и под действием силы тяжести они выпадают в масло. Далее газ направляется в контактные трубки 4, нижний конец которых расположен в 20...50 мм над поверхностью масла. При этом газ увлекает за собой масло в контактные трубки, где оно обволакивает взвешенные частицы пыли.

В осадительной секции скорость газа резко снижается. Выпадающие при этом крупные частицы пыли и жидкости по дренажным трубкам 11 стекают вниз. Наиболее легкие частицы из осадительной секции увлекаются газовым потоком в верхнюю скрубберную секцию В. Ее основной элемент - скруббер, состоящий из нескольких рядов перегородок 8, расположенных в шахматном порядке. Проходя через лабиринт перегородок, газ многократно меняет направление движения, а частицы масла по инерции ударяются о перегородки и стекают сначала на дно скрубберной секции, а затем по дренажным трубкам 11 в нижнюю часть пылеуловителя.

Очищенный газ выходит из аппарата через газоотводящий патрубок 7.

Осевший на дно пылеуловителя шлам периодически (раз в 2...3 месяца) удаляют через люк 12. Загрязненное масло через трубку 1 сливают в отстойник. Взамен загрязненного в пылеуловитель по трубе 2 доливается очищенное масло. Контроль за его уровнем ведется по шкале указателя уровня 3.

Рис. 7.40. Вертикальный масляный пылеуловитель; 1 - трубка для слива загрязненного масла; 2 - трубка для долива свежего масла; 3 - указатель уровня; 4 - контактные трубки; 5, б - перегородки; 7 - патрубок для вывода газа; 8 - скруббер; 9 - козырек; 10 - патрубок для ввода газа; 11 - дренажные трубки; 12 - люк для удаления шлама

Рис. 7.41. Циклонный пылеуловитель; 1 - корпус; 2 - патрубок для ввода газа; 3 - циклон 4,5 - перегородки; б - патрубок для удаления шлам; 7 - патрубок для вывода газа; 8 - винтовые лопасти

Наряду с «мокрым» для очистки газов от твердой и жидкой взвеси применяют и «сухое» пылеулавливание. Наибольшее распространение получили циклонные пылеуловители.

Схема, поясняющая работу циклонного пылеуловителя, приведена на рис. 7.41. Газ входит в аппарат через патрубок 2 и попадает в батарею циклонов 3. Под действием центробежной силы твердые и жидкие частицы отбрасываются к периферии, затормаживаются о стенку циклона и выпадают в нижнюю часть аппарата, откуда выводятся через патрубок 6. А очищенный газ, изменяя направление движения, попадает в верхнюю часть аппарата, откуда выводится через патрубок 7.

В товарном газе содержание мехпримесей не должно превышать 0,05 мг/м3.

Осушка газа

Для осушки газа используются следующие методы:

- охлаждение;

- абсорбция;

- адсорбция.

Пока пластовое давление значительно больше давления в магистральном газопроводе газ охлаждают, дросселируя излишнее давление. При этом газ расширяется и в соответствии с эффектом Джоуля-Томсона охлаждается.

Если пластовое давление понижено, то охлаждение газа производится на установках низкотемпературной сепарации. Эти установки очень сложны и дороги.

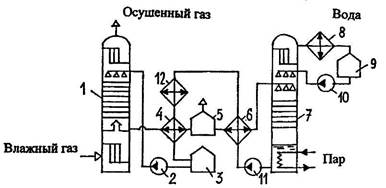

Технологическая схема абсорбционной осушки газа с помощью диэтиленгликоля (ДЭГ), приведена на рис. 7.42.

Газ, требующий осушки, поступает в абсорбер 1. В нижней скрубберной секции он очищается от взвешенных капель жидкости и поднимается вверх, проходя через систему тарелок. Навстречу газу по тарелкам стекает концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3. Раствор ДЭГ поглощает пары воды. Далее газ проходит через верхнюю скрубберную секцию, где освобождается от захваченных капель раствора и выходит из аппарата.

Остальная часть технологической схемы служит для восстановления абсорбента. Использованный раствор ДЭГ, содержащий 2...2,5 % воды, отбирается с нижней глухой тарелки абсорбера 1, подогревается в теплообменнике 4 встречным потоком регенерированного раствора и направляется в выветриватель 5, где освобождается от неконденсирующихся газов. Далее раствор снова подогревается в теплообменнике 6 и поступает в десорбер (выпарную колонну) 7. Выпарная колонна состоит из двух частей: собственно колонны тарельчатого типа, в которой из раствора ДЭГ, стекающего вниз выпаривается влага встречным потоком острого водяного пара и паров ДЭГ (верхняя основная часть колонны) и кипятильника (нижняя часть колонны), где происходит нагревание раствора до температуры 150...160 "С и испарение воды. Водяной пар из десорбера поступает в конденсатор-холодильник 8, где он конденсируется и собирается в емкости 9. Часть полученной воды насосом 10 закачивается в верхнюю часть колонны, чтобы несколько снизить там температуру и уменьшить испарение, а, соответственно, и унос ДЭГ. Регенерированный горячий раствор ДЭГ прокачивается через теплообменники 6 и 4, холодильник 12 и поступает в емкость 3.

Рис. 7.42. Принципиальная схема осушки газа методом абсорбции;

1 - абсорбер; 2,10,11 - насосы; 3,9 - емкости;

4,6 - теплообменники; 5 - выветриватель; 7 - десорбер;

8 - конденсатор - холодильник; 12-холодильник

Рис. 7.43. Принципиальная схема осушки газа методом адсорбции:

1,2 - адсорберы; 3-регулятор давления типа "после себя"; 4 - холодильник; 5 - емкость; 6 - газодувка; 7 - подогреватель газа

Работа десорбера основана на различной температуре кипения воды и абсорбента: для ДЭГ она равна 244,5 °С, а для триэтиленгликоля (ТЭГ) 287,4 °С. Диэтиленгликоль понижает точку росы газа на 25...35 градусов, а триэтиленгликоль - на 40...45. Обе жидкости обладают малой вязкостью, неагрессивны в коррозионном отношении, очень слабо растворяют природные газы и имеют низкую упругость паров, что облегчает их регенерацию.

Недостатками абсорбционной осушки газа являются унос абсорбента и относительная сложность его регенерации.

Технологическая схема осушки газа методом адсорбции приведена на рис. 7.43. Влажный газ поступает в адсорбер 1, где он проходит снизу вверх через слой адсорбента - твердого вещества, поглощающего пары воды и далее выводится из аппарата. Процесс осушки газа осуществляется в течение определенного (12...16 ч) времени. После этого влажный газ пускают через адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого через регулятор давления 3 типа «после себя» из газовой сети отбирается сухой газ, и воздуходувкой 6 подается в подогреватель 7, где газ нагревается до температуры 180...200 "С. Далее он подается в адсорбер 1, где отбирает влагу от адсорбента, после чего поступает в холодильник 4. Сконденсировавшаяся вода собирается в емкости 5, а газ используется для осушки повторно и т. д. Процесс регенерации адсорбента продолжается 6...7 ч. После этого в течение около 8 ч адсорбер остывает.

Осушку газа адсорбентами проводят, как правило, в тех случаях, когда необходимо достичь точку росы менее - 30 °С. В качестве адсорбентов используют бокситы, хлористый кальций в твердом виде, цеолиты, силикагель и др.

Не нашли, что искали? Воспользуйтесь поиском: