ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Производство бетонных работ при устройстве монолитных фундаментов

2.1 Объем бетонных работ

Определяем объем бетона для одного фундаментного стакана и геометрический объем самого фундаментного стакана.

Геометрический объем фундаментного стакана, м3:  (20)

(20)

где ai,bi,ci – геометрические размеры фундамента, м(по заданию);

Vстм3 = 3*2,9*0,5+2*1,9*0,4+1,1*0,9*2,1=7,949

Определим объем бетонной смеси, которая требуется для бетонирования одного фундаментного стакана, м3:  (21)

(21)

= 0,4*0,4*0,5=0,08м3–объем выемки

= 0,4*0,4*0,5=0,08м3–объем выемки

Vб = 7,949-0,08 = 7,869 м3

Общий объем бетонной смеси для бетонирования всех фундаментных стаканов определяется из выражения, м3:  , (22)

, (22)

где n=40–общее количество фундаментных стаканов в котловане, шт.

V общ = 7,869*40 = 314,8 м3

Количество арматуры: 314,8*2,3тн*0,1=

2.2 Подбор машин и механизмов для производства бетонных работ

2.2.1 Транспортирование бетонной смеси

При объеме одного фундаментного стакана 7,869 м3 выбираем автобетоносмеситель СБ-130 на шасси КамАЗ-5412, рабочие характеристики приведены в таблице 10.

Рисунок 2.1 - Автобетоносмеситель СБ-130 на шасси КамАЗ-5412

Таблица 10 - Технические характеристики автобетоносмесителя

| Показатель | |

| Вместимость смесительного барабана по готовому замесу, м3 Высота выгрузки материала, мм Габариты, мм: - длина - ширина - высота Мощность привода смесительного барабана, кВт |

2.2.2 Выбор бадьи по объему

Для выбранного бетоносмесителя вместимостью 8 м3 оптимальный размер бадью будет 1,6 м3 всего емкостей для размещения бетона от бетоносмесителя для распределения 5.

2.2.3 Выбор крана

На возведении фундаментов здания могут применяться следующее типы строительных кранов: стреловые мобильные-автомобильные, пневмоколесные, гусеничные, на шасси автомобильного типа, башенные и специальные. К требуемым технологическим параметрам строительных кранов относят их грузоподъемность, вылет стрелы и высоту подъема крюка.

Составим таблицу весов поднимаемых грузов (таблица 11).

Таблица 11 – Таблица весов поднимаемых грузов

| Наименование | Ед. измерения | Количество |

| Опалубочный щит | т | 0,19 |

| Каркас | т | 2,09 |

| Бадья | т | 4,00 |

Выбираем автомобильный кран по весу наибольшего груза (4 т) – КС-45719-5А, характеристики приведены в таблице 12.

Рисунок 2.2 – Автомобильный кран «Клинцы» КС-45719-5А

Таблица 12 – Характеристики автомобильного крана «Клинцы» КС-45719-5А

| Показатель | Значение |

| Грузоподъемность,т Длина стрелы, м Рабочий вылет, м Длина гуська, м Макс. высота подъема крюка, м: - 21м основная стрела - 21м основная стрела + 7,5м гусек | 9-21 3,2-19 7,5 21,6 29,1 |

Рисунок 2.3 – Грузовысотные характеристики автокрана «Клинцы» КС-45719-5А

2.3 Выбор схем производства работ

Схема укладки бетонной смеси в опалубку представлена на рисунке 2.6.

Рис 2.6 Схема укладки бетона в опалубку.

Рисунок 2.6 – схема укладки бетонной смеси в опалубку автметодом кран-бадья

Схема движения крана «Клинцы» КС-45719-5А представлена на рисунке 2.7.

Рисунок 2.7 – схема движения крана «Клинцы» КС-45719-5А в котловане.

2.4 Расчёт опалубки

Для бетонирования применяем мелкощитовую разборно-переставную металлическую опалубку.

Давление на опалубку от свежеуложенного бетона q, расчёт расстояния между рёбрами жёсткости l выполняем в табличной форме (таблица 9).

Таблица 14 - Давление на опалубку от свежеуложенного бетона. Расчёт опалубок

| Исходные данные. Расчётные формулы. Единицы измерения | Индекс | Значение | ||||||

| Исходные данные | ||||||||

| 1. Объёмная плотность бетона, кг/м3 | γ | |||||||

| 2. Скорость бетонирования, м3/ч | V | |||||||

| 3. Коэффициент, зависящий от подвижности бетонной смеси. Подвижность Oк, см 0…2 4…6 8…12 К1 0,8 1,0 1,2 | К1 | 1,2 | ||||||

| 4. Коэффициент, учитывающий влияние температуры бетонной смеси tбн, оС 5…7 12…17 28…32 К21,15 1,0 0,85 | К2 | |||||||

| 5. Допускаемое напряжение на изгиб (растяжение) материала щита палубы, МПа | R | |||||||

6. Модуль упругости материала щита палубы, МПа

| E | 1*104 | ||||||

| 7. Условия жёсткости опалубки: а) для скрытых поверхностей f/l =1/200; б) для открытых поверхностей f/l=1/400; 1/600 | f/l | 1/400 | ||||||

| 8. Толщина щита палубы, м | h | 0,05 |

| Расчётные данные | ||

| 9. Давление на опалубочный щит от свежеуложенного бетона, КПа q=2300*(0,27*5+0,78)1*1,2/100 | q | 58,79 |

10. Свободный пролёт (расстояние между рёбрами жёсткости) щита палубы, см:

а) из условий прочности материала палубы

б) из условий деформации

б) из условий деформации

Принимаем l по меньшему значению, 63,88

Принимаем l по меньшему значению, 63,88

| Lа Lв | 113,78 63,88 |

Давление на опалубочный щит от свежеуложенного бетона, кПа, рассчитываем по формуле:

, (23)

, (23)

где γ=2300- объёмная плотность бетона, кг/м3;

K1=1,2-коэффициент, зависящий от подвижности бетонной смеси;

К2= 1 - коэффициент, учитывающий влияние температуры бетонной смеси.

q=58,79кПа

Свободный пролёт (расстояние между рёбрами жёсткости) щита палубы, м.

а) из условий прочности материала палубы:

,(24)

,(24)

где h= 0,05- толщина щита, м;

R= 18- допускаемое напряжение материала опалубки на изгиб, МПа;

q= 58,79-давление на опалубочный щит от свежеуложенного бетона, кПа.

На основании расчёта проектируем схему раскладки щитов опалубки стакана фундамента (рисунок 2.6).

На основании расчёта проектируем схему раскладки щитов опалубки стакана фундамента (рисунок 2.6).

Щ1 - 1,0 м х 0,6 м

Щ2 - 1,2 м х 0,6 м

2.5 Расчёт метода термоса

Рациональность того или иного метода бетонирования и выдерживания бетона в опалубке в первую очередь зависит от массивности конструкции стакана, которую характеризует модуль поверхности (соотношение суммарной площади охлаждения стакана (Fохл) к объему одного стакана (Vст)). Суммарная площадь охлаждения равна площади соприкосновения фундамента с опалубкой.

Определяем модуль поверхности бетонируемой конструкции, м-1:

(26)

(26)

где Fохл–площадь охлаждения фундаментного стакана, м2 Vст – объем одного стакана, м3.

Fохл= 2а(a1+a2)+2b(b1+b2)+2c(c1+c2)+2(a1*a2) (27)

Fохл = 2,9*3*2+(3+2,9)*2+(2+1,9)*2+(1,1+0,9)*2 =37,43

Мn=37,43/11,864=3,15<5

Суммарное количество тепла в бетоне должно быть равно теплопотерям конструкции при ее остывании до 0° С в течение некоторого времени t. За это время бетон должен иметь положительную температуру и набрать проектную прочность. При термосном выдерживании бетона необходимо:

1. Определить продолжительность остывания бетона и величину набранной им за это время прочности;

2. Подобрать конструкцию опалубки и ее утеплителя.

Так как бетонируемые конструкции являются массивными, то наиболее рациональный метод выдерживания бетона - это метод термоса.

2.6 Технология и организация бетонных работ

2.6.1 Расчёт цикла доставки бетонной смеси

Необходимое число автомашин для доставки бетонной смеси Nа при заданном темпе бетонирования определяют по выражению

Nа= Пб ∙ γб / Па , (28)

где Пб – производительность звена бетонщиков на укладке бетонной смеси, м3/ч;

γб = 2,3 – объёмная масса бетона, т/м3;

Па – часовая производительность одной автомашины при перевозке бетонной смеси, т/ч.

Производительность звена бетонщиков при бетонировании фундаментов можно вычислить по выражению:

Пб = Νб / Hвр, (29)

где Νб = 2 – состав звена бетонщиков, чел.;

Hвр = 0,33 – норма времени на укладку 1 м3, чел.-ч.

Пб = 2/0,42 = 6,06

Число рейсов автомашины в смену вычисляют по выражению

Nр = 8*60 / tца, (30)

где tца - продолжительность рабочего цикла автомобиля, мин.

Продолжительность рабочего цикла автомашины определяют по выражению

tца = tп + tр + tм + tг + tх, (31)

где tп - продолжительность погрузки tп = 1,5*Vа, мин.; 1,5 - усреднённое время погрузки бетонной смеси, мин./м3;

Vа - объём бетонной смеси в автотранспорте, м3;

tр - продолжительность разгрузки

tр = 60*Нвр* Vа / NТ, мин., где Нвр - норма времени на разгрузку (прием) бетонной смеси из автомашины, чел.-ч;

NТ - состав звена рабочих на разгрузке бетонной смеси, чел.;

tм - продолжительность маневрирования, tм = 6 мин.;

tг - время в пути с грузом, tг = 60*Lпр /Vг, мин.;

tх - время в пути без груза, tх = 60*Lпр/Vх мин.;

Vг, Vх – скорости гружёной и порожней автомашины, км/ч;

Lпр= 18 – расстояние транспортирования бетонной смеси, км.

tп =tр = 1,5*8 = 12 мин

tг = 60*18/30 = 36 мин

tх = 60*18/60=18мин

tца = 12 + 12 + 6 + 36 + 18 = 84 мин

Nр = 8*60/84 = 6

Рассчитаем объём бетона привозимого в смену, м3/смену:

Vcм=Np*Na*Va, (32)

где Na=2 – число используемых бетоносмесителей.

Vcм=6*2*8 = 96 м3/смену

Рассчитаем количество фундаментных стаканов, заливаемых в смену:

=

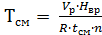

=  , (33)

, (33)

где Vст – объем одного стакана.

Рисунок 2.7 –Циклограмма работы автобетоносмесителя СБ-130

2.6.2 Технология уплотнения бетона

При приготовлении, транспортировке и укладке бетонная смесь чаще всего находится в рыхлом состоянии; частицы заполнителя расположены неплотно и между ними есть свободное пространство, заполненное воздухом. Назначение процесса уплотнения — обеспечить высокую плотность и однородность бетона.

Под действием вибрирования частицы заполнителя приходят в колебательное движение, бетонная смесь разжижается, приобретает повышенную текучесть и подвижность. В результате она лучше распределяется в опалубке и заполняет ее, включая пространство между арматурными стержнями.

Примем глубинный вибратор ИВ-102, технические характеристики которого приведены в таблице 15.

Таблица 15 – технические характеристики вибратора ИВ-102.

| Наим. характеристики | Диаметр, мм | Длина раб части, мм | Частота, кол/мин | Мощность, кВт | Напряжение, В |

| Значение | 0,75 |

Рисунок 2.7 – глубинный вибратор ИВ-102

По мере укладки каждого слоя бетонной смеси вибратор переставляют с одной позиции на другую. Расстояние между позициями погружения глубинных вибраторов не должно превышать полуторного радиуса их действия. Продолжительность вибрирования глубинными вибраторами - 20...40 с.

2.7 Калькуляция трудозатрат

Проведем расчет трудозатрат, стоимости и продолжительности работ.

Трудозатраты рассчитаем как:

, (34)

, (34)

где  – норма времени в чел.-час или маш./час;

– норма времени в чел.-час или маш./час;

– объем работ.

– объем работ.

Продолжительность работ:

, (35)

, (35)

где R- состав звена.

Таблица 16 - Калькуляция трудозатрат

| Обоснование | Наим.работ | Ед. изм | Объём работ | Норма времени | Трудозатраты | Состав звена | Прод-ть | ||

| чел.-час | маш.-час | чел.-час | маш.-час | ||||||

| ГЭСН №6 | Монтаж опалубки | м2 | 0,39 | - | 31,1 | - | Плотник 4р-1 3р -1 2 смены | ||

| ГЭСН №6 | Монтаж арматуры | т | 0,42 | 0,42 | 6,6 | 6,6 | Арматурщик 4р-1 2р-3 Машинист 6р-1 | 1,5 | |

| ГЭСН №6 | Укладка бетонной смеси | м3 | 0,33 | 0,33 | 12,5 | 12,5 | Бетонщик 4р-1 2р-1 Машинист 6р-1 | ||

| ГЭСН №6 | Демонтаж опалубки | м2 | 637,2 | 0,21 | - | 16,7 | - | Плотник 3р-1 2р-1 | 8,5 |

Таблица 17 – Календарный график производства работ

| № | Наиме- нование работ | Прод-ть | Рабочие дни | |||||||||||||||||||||||||

| Монтаж опалубки | ||||||||||||||||||||||||||||

| Монтаж арматуры | 1,5 | |||||||||||||||||||||||||||

| Укладка бетонной смеси | ||||||||||||||||||||||||||||

| Покрытие бет пов. и опалубкиутепли телем | ||||||||||||||||||||||||||||

| Снятие утепли теля | ||||||||||||||||||||||||||||

| Демонтаж опалубки | 8,5 |

2.8 Контроль качества бетонных работ

Качество бетонных и железобетонных конструкций определяется как качеством используемых материальных элементов, так и тщательностью соблюдения регламентирующих положений, технологий на всех стадиях комплексного процесса.

Для этого необходим контроль и его осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

Все исходные материалы должны отвечать требованиям ГОСТов. Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

В процессе армирования конструкций контроль осуществляется при приемке стали (наличия заводских марок и бирок, качества арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоки бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе опалубливания контролируют правильность установки опалубки, крепления, а также плотность стыков щитах и сопряжениях, взаимное положение опалубных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры – обычными измерениями. Допускаемые отклонения в положении и размерах опалубки приведены в СНиПе и справочниках.

Перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смеси проверяют точность дозирования материалов, продолжительность перемещения, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклонятся от заданной более чем на ± 1 см, а плотность – более чем на 3%.

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потери воды, цемента или схватывания.

На месте укладки следует обращать внимание на высоту сбрасываемой смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появления цементного молока. В некоторых случаях используют радиоизотопные плотномеры. С помощью плотномеров определяют степень уплотнения смеси в процессе вибрирования.

Окончательная оценка качества может быть получена лишь на основании испытаний его прочности на сжатие до разрушения образцов-кубиков, сделанных из бетона одновременно с его укладкой и выдерживаемых в тех же условиях, в которых твердеет бетон в бетонируемых блоках.

Для получения более реальной картины прочностных характеристик бетона из тела конструкции выбуривают керны, которые в дальнейшем испытывают на прочность.

Наряду со стандартными лабораторными методами применяют косвенные неразрушающие методы оценки прочности непосредственно в сооружениях.

При механическом методе используют эталонный молоток Кашкарова.

При ультразвуковом импульсном методе используют специальные ультразвуковые приборы типа УП – 4 или УКБ – 1, с помощью которых определяют скорость прохождения ультразвука через бетон конструкции.

В зимних условиях помимо общих изложенных выше требований осуществляют дополнительный контроль.

В процессе приготовления бетонной смеси контролируют не реже чем через два часа: отсутствие льда, снега и смерзшихся комьев в неотогреваемых заполнителях, подаваемых в бетоносмеситель, при приготовлении бетонной смеси с противоморозными добавками; температуру воды и заполнителя перед загрузкой в бетоносмеситель; концентрацию раствора солей; температуру смеси на выходе из бетоносмесителя.

При транспортировании бетонной смеси один раз в смену проверяют выполнение мероприятий по укрытию, утеплению и обогреву транспортной и приемной тары.

При предварительном электроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции.

Перед укладкой бетонной смеси проверяют отсутствие снега и наледи на поверхности основания стыкуемых элементов, арматуры и опалубки, следят за соответствием теплоизоляции опалубки требованиям технологической карты, а при необходимости отогрева стыкуемых поверхностей грунтового основания – за выполнением этих работ.

При укладке смеси контролируют ее температуру во время выгрузки из транспортных средств и температуру уложенной бетонной смеси. Проверяют соответствие гидроизоляции и теплоизоляции неопалубленных поверхностей требованиям технологических карт.

При использовании метода «термоса» в процессе выдерживания бетона температуру измеряют каждые 2 часа в первые сутки, не реже двух раз в смену в последующие 3 суток и 1 раз в сутки в остальное время выдерживания.

По окончании выдерживания бетона и распалубливания конструкций замеряют

температуру воздуха не реже 1 раза в смену.

Температуру бетона измеряют дистанционными методами с использованием температурных скважин, термометров сопротивления, либо применяют технические термометры.

Температуру бетона контролируют на участках, подверженных наибольшему охлаждению (в углах, выступающих элементов) или нагреву (у электродов, на контактах с термоактивной опалубкой на глубине 5 см, а так же в ряде массивных блоков бетонирования). Результаты замеров записывают в ведомость контроля температур.

При всех методах зимней технологии необходимо проверять прочность бетона конструкции неразрушающими методами или путем испытания высверленных кернов, если контрольные образцы не могут быть выдержаны при режимах выдерживания конструкции.

На все операции по контролю качества выполнения технологических процессов и качество материалов составляют акты проверок (испытаний), которые предъявляют комиссии, принимающей объект. В ходе производства работ оформляют актами приемку основания, приемку блока перед укладкой бетонной смеси и заполняют журналы работ контроля температур по установленной форме.

2.9 Техника безопасности

При работе кранов, установленных у бровки котлована, должны быть предусмотрены меры, предотвращающие возможность обрушения откосов котлована.

Фундаментные блоки складируют в штабеля не более чем в 4 ряда. Общая высота штабеля не должна превышать 2,5 м. Штабеля следует располагать вне призмы обрушения, но не ближе 1 м от бровки котлована.

При складировании сборных элементов следует обеспечить беспрепятственный подъем их из штабелей и безопасность работы монтажников. Расстояние между смежными штабелями должно быть не менее 20 см. Между двумя штабелями в продольном направлении следует устраивать проходы шириной не менее 0,7 м. Поперечные проходы устраивают не реже чем через 25 м.

При монтаже сборных фундаментов и стен следует руководствоваться следующими правилами:

монтажники должны знать грузоподъемность монтажных механизмов и приспособлений, а также массу сборных элементов;

1) при монтаже категорически запрещается нахождение людей под поднятой конструкцией;

3) при подъеме сборных конструкций обязательна сигнализация, причем машинист обязан знать, кто из монтажников должен подавать ему сигналы;

4) снимать крюк с опущенной конструкции разрешается только после ее выверки и окончательной установки;

5) зоны, опасные для нахождения людей во время монтажа, должны быть ограждены и оборудованы хорошо видимыми предупредительными знаками.

При монтаже опалубки и арматуры, разгрузке бетонных смесей в опалубку особое внимание следует обращать на прочность и устойчивость поддерживающих конструкций, а также исправность и прочность приспособлений и устройств, применяемых для подъема всех видов материалов и изделий.

При устройстве опалубки фундаментов и стен в несколько ярусов каждый последующий ярус устанавливают только после закрепления предыдущего. Опалубочные щиты, элементы лесов и приспособлений поднимают и подают к месту установки в пакетах или контейнерах. Опалубку освобождают от крюка крана только после ее надежного закрепления.

При устройстве разборно-переставной опалубки стен через каждые 1,8 м по высоте устраивают настилы с ограждением. Леса, настилы и опалубку не допускается перегружать материалами и оборудованием выше проектной нормы. Рабочие места необходимо надежно защищать сверху на случай падения материалов и инструментов.

При нанесении смазок на опалубку пневмораспылителями рабочие должны быть в очках, респираторах, рукавицах и резиновых сапогах.

В случае обнаружения деформации опалубки должны быть приняты срочные меры по исправлению обнаруженных дефектов.

Опалубку разбирают только после достижения бетоном необходимой прочности, при этом следует принимать меры, предотвращающие падение элементов опалубки, обрушение лесов и конструкций.

Спуски в котлован оборудуют лестницами с перилами, а рабочая площадка в темное время суток должна быть хорошо освещена.

При монтаже арматуры фундаментов необходимо руководствоваться общими требованиями техники безопасности, при этом особое внимание уделяют мероприятиям по защите людей от поражения электрическим током. Рабочие должны иметь средства индивидуальной защиты. Необходимо предусматривать защиту окружающих от слепящего света, а деревянные элементы опалубки и лесов — от возможного возгорания. Корпуса сварочных аппаратов следует надежно заземлять.

Запрещается стоять на привязанных или приваренных хомутах и стержнях арматуры, находиться на опалубке до полного ее закрепления. Для приема бетонной смеси у опалубки устраивают площадки с ограждениями, на которых должны находиться рабочие.

Перед укладкой бетонной смеси в опалубку фундамента проверяют надежность крепления опалубки.

При подаче бетонной смеси краном в опалубку фундамента необходимо принимать меры, предотвращающие самопроизвольное открывание затворов бадей. При выгрузке бетонной смеси из бадьи уровень низа затвора должен находиться не выше 1 м от бетонируемой поверхности. Запрещается использовать неисправные бадьи, а также стоять под бадьей во время ее перемещения и установки.

Бетоновозные эстакады и мосты устраивают в соответствии с расчетом ограждений, ограждают перилами и оборудуют колесоотбойными брусьями и упорами. Во время движения автотранспорта по эстакадам запрещается нахождение на них людей.

Зона действия приемного бункер считается зоной повышенной опасности, которая должна быть обозначена и ограждена. Перетаскивать вибраторы за шланги и провода запрещается. Через каждые 30—40 мин работы следует выключать вибратор на 5—7 мин для охлаждения. Бетонирование, а также все работы, связанные с переключением электродов, замерами температуры и др. выполняют только при отключенном токе и отключенных рубильниках на щитах. Учитывая влияние динамических воздействий на близко расположенные существующие здания и сооружения, фундаменты и вытрамбовочные котлованы при использовании трамбовок массой 3—6 т следует располагать на расстояниях не менее 10 м от эксплуатируемых зданий и сооружений, не имеющих деформаций и 5 м — от неэксплуатируемых; 15 м— от зданий и сооружений, имеющих трещины в стенах, а также от инвентарных коммуникаций из чугунных и железобетонных труб.

При выборе грузоподъемного механизма необходимый вылет крюке крана определяют с таким расчетом, чтобы обеспечивалась безопасная подача материалов и оснасти для всех возводимых фундаментов при принятой схеме производстве работ.

Список литературы

1. Веригин Ю.А., Горбовец В.П. Механизация технологических процессов строительства – Барнаул: Изд-во АлтГТУ: 2004.-298с.:ил.

2. Вольф А.В., Мозговая Я.Г. Расчет беспрогревного выдерживания бетона: Методические указания к практическим занятиям по дисциплине «Основы технологии возведения зданий в суровых климатических условиях» для студентов, обучающихся по направлению «Строительство»/АлтГТУ – Барнаул: Изд-во АлтГТУ,2011 – 34с.

3. Кандаурова Н.М. Проектирование технологии выполнения работ нулевого цикла: учебное пособие к курсовому проекту для студентов специальностей ПГС, МиАС, ГСХ всех форм обучения /АлтГТУ – Барнаул: 2005.-139с.

4. Кандаулова Н.М., Титов М.М. Проектирование технологии бетонных работ: Учебно-методическое пособие к курсовому проекту и дипломному проектированию / АлтГТУ – Барнаул: 2001 – 32с.

5. СНиП 12-03-2002. Безопастность труда в строительстве. Ч.2. Строительное производство. – М. – Книга-сервис, 2003.-48с.

6. Соколов Г.К. Технология строительного производства: (учеб. Пособие для вузов по направлению 270100 «Строительство») / Г.К. Соколов. – 3-е изд., стер. – М.: Академия, 2008. – 539,с.: ил.

7. Технология строительных процессов: В 2ч. Ч.1.: Учеб.для строит. вузов / В.И. Теличенко, О.М. Терентьев, А.А. Лапидус – 2-е изд., испр. и доп. - М.: Высш.шк., 2005.-392с.: ил.

8. Технология строительных процессов: В 2ч. Ч.2.: Учеб.для строит. вузов / В.И. Теличенко, О.М. Терентьев, А.А. Лапидус – 2-е изд., испр. и доп. - М.: Высш.шк., 2005.-392с.: ил.

9. СП 45.13330.2012 «Земляные сооружения, основания и фундаменты»

10. СП 70.13330.2012 «Несущие и ограждающие конструкции»

11. СП 48.13330.2011 «Организация строительства»

12. СНиП 12-03-2001 4.1 Общие положения

13. СНиП 12-04-2002 4.2 Строительное производство. Техника безопасности

14. ГЭСН сборник №1 «Земляные работы»

15. ГЭСН сборник №6 «Бетонные работы»

Не нашли, что искали? Воспользуйтесь поиском: