ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Расчет размерной цепи

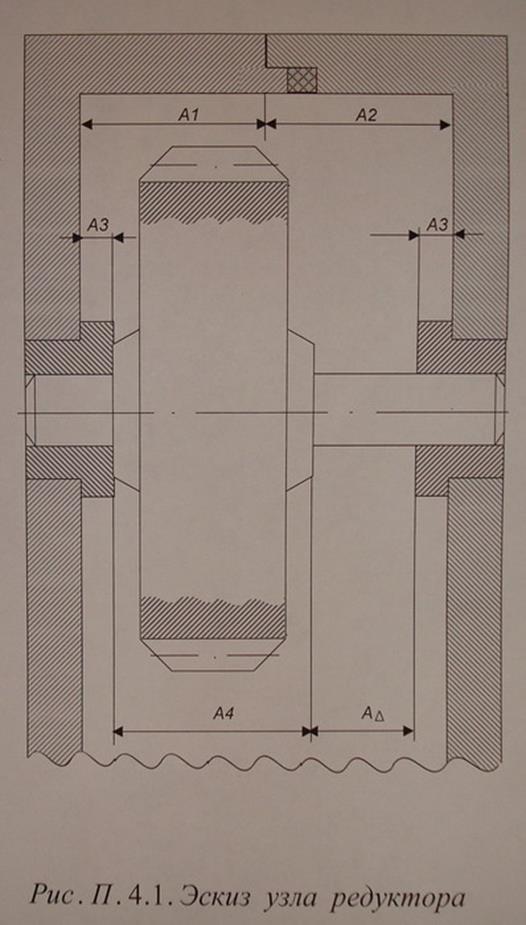

Решить размерную цепь узла редуктора, исходным (замыкающим) звеном которой является размер А∆, характеризующий положение торца зубчатого колеса относительно корпуса, а составляющие звенья имеют следующие номинальные размеры.

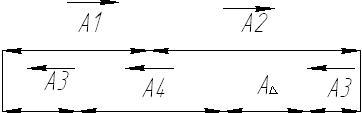

Схема размерной цепи узла редуктора

где: А1 = 85 мм- ширина внутренней полости корпуса;

А2 = 50 мм - ширина внутренней полости корпуса

А3 = 4,5 мм - толщина уплотняющей прокладки;

А4 = 125 мм- ширина зубчатого колеса;

ES(A∆) = +600 мкм поле допуска

EI(A∆) = 0 исходного звена

1.На основании предлагаемой схемы размерной цепи можно сформировать следующие размерные связи между звеньями, влияющие на допуски размера замыкающего звена А∆:

А∆-А3; А3-А2; А2-А1; А1-А3; А3-А4; А4-А∆.

Таким образом, для нормальной работы узла необходим определенный зазор в размерной цепи, приведенный по схеме к левой стороне в виде размера АD, который не допускает трения между корпусом и ступицей зубчатого колеса в редукторе при его работе

= (85+50) – (2*4,5 +125) = 1 мм

В соответствии с изложенным определяем, что размеры А1 и А2 являются увеличивающими, а размеры А3,А4 - уменьшающими звеньями цепи, и наносим соответствующие стрелочные обозначения на схеме.

Определяем отклонение исходного звена

ES(А∆) = А∆max - А∆ном

А∆max = ES(А∆) + А∆ном =1,0 +0,600 =1,600мм

EI(A∆)= А∆mш - А∆ном

А∆mш= EI(A∆) + А∆ном = 0 +1,0 =1,0мм

Допуск исходного вала

Т А∆ = А∆max - А∆mш =1,600-1,0 =0,600мм

А∆черт=1,0+600(мм)

|

2. Для решения размерной цепи используем способ допусков одного квалитета,

где аср- число единиц допуска (среднее), содержащееся в допуске каждого из

TAD = 0,600мм = 600 мкм – допуск исходного звена

i- значение единицы допуска размера каждого составляющего звена в интервале со средним геометрическим размером D, выраженным в мкм.

В соответствии с данными, изложенными в [4], где рекомендовано для

значений размеров до 500 мм принимать рассчитанные значения i, получим для составляющих звеньев:

i1 = 2,17мкм; i2 = 1,56мкм; i3 = 0,73мкм; i4 = 2,52мкм;

Тогда

3. Исходя из полученной величины аср=61 ед. по табл. 1.8 [1] устанавливаем соответствие ее 10-му квалитету, по которому назначаем допуски на размеры составляющих звеньев, а именно:

A1 = 85+0,140 мм; A2 = 50+0,120мм – как для увеличивающих звеньев, принимаемых для упрощения расчета за размеры основных отверстий;

A3 = 4,5-0,048мм; A4 = 125-0,160 мм; - как для уменьшающих звеньев, принимаемых также для упрощения расчета за размеры основных валов.

4. Полученные допуски на размеры составляющих звеньев должны удовлетворять выражению: TAD ≥ åTAi. В нашем случае имеем:

åTAi = 0,140+0,120+2*0,048+0,160=0,516мм.

Отсюда, при сравнении TAD = 0,600мм ≥ STAi = 0,516мм

5. Далее выполняем проверку соответствия положения (координат) поля допуска исходного звена Аисх его положению, полученному в результате расчета Азам  .

.

a) Верхнее предельное отклонение

b) Нижнее предельное отклонение

c) Координата Ес середины поля допуска

Схема расположения полей допусков звеньев размерной цепи.

Вывод: таким образом полученные координаты принимаются по результатам данного расчёта, а именно TAD =+516мкм, а следовательно размерная цепь решена правильно, а узел редуктора будет работоспособен после сборки и в процессе эксплуатации.

Заключение:

В выполнения данной расчётно-графической работы были закреплены теоретические положения по дисциплине «метрология и стандартизация и сертификация». В ходе выполнения применялась справочная литература и стандарты.

Выполнение заданий по расчёту и анализу допусков, посадок, квалитетов точности, а также определению видов нагружения наружного и внутреннего колец подшипника и расчёту составляющих звеньев цепи для узлов и деталей машин позволило закрепить полученные практические навыки и теоретические знания.

Список литературы

1. Допуски и посадки. Справочник под ред. Мягкова В.Д. и др. (часть 1).

- М. Машиностроение, 1982. – 544 с.

2. Козловский Н.С., Ключников В.М. Сборник примеров и задач.

- М. Машиностроение, 1983. – 304 с.

3. Допуски и посадки. Справочник под ред. Мягкова В.Д. и др. (часть 2).

- М. Машиностроение, 1982. – 448 с.

4. Якушев А.И. и др. Взаимозаменяемость, стандартизация и т

5. Технические измерения. - М. Машиностроение. 1987. – 352 с.

6. Марков Н.Н. и др. Нормирование точности в машиностроении. Учебник. - М.: Высш. шк., 2001. – 335 с.

7. Зябрева Н.Н. и др. Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения». Учебное пособие для ВУЗов. М., Высш. шк., 1977.-204 с.

8. Никифоров А.Д. Метрология, стандартизация и сертификация:

Не нашли, что искали? Воспользуйтесь поиском: