ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Элементы и геометрия токарного проходного резца

Проходной токарный резец (рис.1) состоит из режущей части А и стержня Б. Режущая часть называется головкой резца, астержень - телом или державкой.Головка резца образована тремя поверхностями, которые, пересекаясь, образуют режущие кромки.

Передняя поверхность 1 - это поверхность, на которую сходит стружка в процессе резания. Главная задняя поверхность 2 - это поверхность головки резца, которая обращена к поверхности резания на детали. Вспомогательная задняяповерхность 3 - это поверхность, обращенная к обработанной поверхности заготовки.

На головке резца различают две режущие кромки. Главная режущая кромка образована пересечением передней поверхности с главной задней. Вспомогательная режущая кромка образована пересечением передней поверхности с вспомогательной задней. Вершина резца представляет собой точку пересечения двух режущих кромок.

Режущая способность резца, его стойкость определяются как взаимным расположением поверхностей и кромок резца, так и их расположением относительно обрабатываемой заготовки. Положение поверхностей головки резца и режущих кромок определяется соответствующими углами. Для определения углов резца используют условные координатные плоскости: основную плоскость, плоскость резания и главную секущую плоскость.

|

Рис.1 Элементы токарного проходного резца:

А – головка резца, Б – стержень;

1 – передняя поверхность, 2 – главная задняя поверхность;

3 – вспомогательная задняя поверхность

А -А

А -А

| 2 3 |

Рис.2. Геометрия токарного проходного резца:

1 - обрабатываемая поверхность; 2-поверхность резания;

3 - обработанная поверхность

Основная плоскость - это плоскость, параллельная направлениям продольной и поперечной подач.

Плоскость резания - это плоскость, которая проходит через режущую кромку резца касательно к поверхности резания.

Главная секущая плоскость - это плоскость, пересекающая головку резца перпендикулярно к проекции главной режущей кромки на основную плоскость.

Все три координатные плоскости взаимно перпендикулярны. В основной плоскости измеряют углы, характеризующие положение режущих кромок резца, которые называются углами в плане. В главной секущей плоскости измеряют углы, характеризующие положение передней и задней поверхностей резца (углы главного сечения).

Таким образом, различают две группы углов: углы в плане, то есть углы на виде сверху, и углыглавного сечения.

К первой группе углов относятся главный угол в плане φ, вспомогательный угол в плане φ1 и угол при вершине резца ε.

Главный угол в плане φ характеризует положение главной режущей кромки н определяется как угол между проекцией этой кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 характеризует положение вспомогательной режущей кромки и определяется как угол между проекцией этой кромки на основную плоскость и направлением, обратным направлению подачи.

Угол при вершине резца ε. - это угол между главной и вспомогательной кромками. Чем больше угол, тем меньше шероховатость обработанной поверхности, лучше условия отвода тепла от зоны резания, однако выше усилие резания, воздействующее на заготовку и резец. В связи с этим, углы φ,φ1,ε выбираются оптимальными в зависимости от условий обработки заготовки, обрабатываемого материала и т.п. Углы в плане связаны между собой зависимостью

ε + φ + φ1 = 180°

Ко второй группе углов главного сечения относятся передний угол γ, задний угол α, угол заострения β и угол резания δ.

Передний угол γ характеризует положение передней поверхности резца и определяется в главном сечении как угол между следом передней поверхности и следом основной плоскости. С увеличением переднего угла облегчается врезание резца в металл, снижается усилие резания. Однако увеличение переднего угла понижает прочность главной режущей кромки резца, увеличивает износ вследствие выкрашивания, ухудшает условия теплоотвода от зоны резания. Поэтому величина переднего угла выбирается в зависимости от обрабатываемого материала и материала режущей части резца и находится в основном в пределах от 5 до 25º. В некоторых случаях, например, при обработке высокопрочных материалов или при обработке с повышенными скоростями резания передний угол выбирают отрицательным до -5°, что позволяет улучшить теплоотвод от зоны резания и повысить прочность резца.

. Задний угол α характеризует положение главной задней поверхности резца и определяется как угол между следом главной задней поверхности и следом плоскости резания. Задний угол снижает трение между главной задней поверхностью резца и поверхностью резания заготовки. Чем больше этот угол, тем меньше трение, однако падает прочность резца и ухудшается теплоотвод. Поэтому, в зависимости от величины подачи и механических свойств обрабатываемого материала.задний угол выбирают в пределах от 6 до 12 º.

Угол заострения β характеризует взаимное положение передней и задней поверхности резца и определяется в главном сечении как угол между следами этих поверхностей.

Угол резания δ - это угол между следами передней поверхности и плоскости резания. Между углами главного сечения справедливы следующие зависимости:

α + β + γ = 90º

δ = α + β = 90º - у.

1.2.. Определение углов и размеров токарного проходного резца

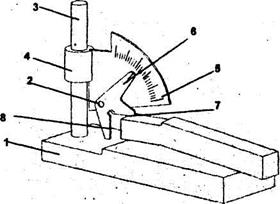

Передний и задний углы резца определяются резцовым угломером (рис.3). Угломер состоит из плиты 1 с вертикальной стойкой, по которой перемещается вверх и вниз ползунок 4.

Рис.3. Измерение переднего и заднего углов резцовым угломером.

На ползунке закреплен сектор 5 со шкалой с градусными делениями. Плоский рычаг 6 может поворачиваться вокруг оси 2, установленной в секторе. Нижняя часть рычага представляет собой угломер с двумя гранями 7 и 8, расположенными под углом 90°. Верхний конец рычага с нанесенной на нем риской скользит вдоль делений сектора. Если грань 8 установить перпендикулярно плоскости плиты, то грань 7 будет параллельна ей, при этом риска рычага 6 совместится с нулевым делением шкалы.

При контроле резец кладут на плиту и устанавливают его так, чтобы главная режущая кромка была перпендикулярна к плоскости рычага 6, тогда измерения углов будут производиться в главном сечении.

Для измерения переднего, угла совмещают грань 7 с передней поверхностью резца, как показано на рис.3, а для измерения заднего угла совмещают грань 8 с задней поверхностью. При этом не допускается зазоров между гранью и соответствующей поверхностью. Показания риски рычага, отсчитанные по шкале сектора, дают величину этих углов.

Угол заострения определяется по формуле β = 90°- (α + у),

а угол резания δ = 90 - у.

Результаты измерений заносятся в таблицу 1.

Геометрия резца

Таблица 1

| Наименование | Обозначение | Величина |

| Длина Ширина Высота | L, мм В, мм Н, мм | |

| Главный угол в плане Вспом. угол в плане Угол при вершине резца | φ, град. φ1, град. ε, град. | |

| Передний угол Задний угол Угол заострения Угол резания | γ, град. α, град. β, град. δ, град. | |

| Наименование резца! | ||

| Материал режущей части! |

Не нашли, что искали? Воспользуйтесь поиском: