ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Организация возведения здания.

Структура метода возведения зданий из сборных элементов состоит из следующих этапов:

· организация монтажных процессов;

· механизация монтажных процессов;

· приемы выполнения монтажных процессов.

| Организация монтажного процесса |

↓

Направления развития монтажного процесса:

|

↓

Последовательность установки конструкций:

|

↓

Укрупнение:

|

↓

Подача конструкций под монтаж:

|

В данном курсовом проекте применяется продольное направление развития монтажного процесса в связи с наличием подкрановых балок, препятствующих поперечным проходкам кранов при монтаже конструкций покрытия. Преимуществами такого направления являются:

· удобство подачи элементов под монтаж;

· лучшая организация проездов и разворотов;

· возможность предоставления фронтов работ по пролётам здания.

Этапы организации монтажа одноэтажного здания:

I – монтаж фундаментов; II – монтаж колонн; III – монтаж подкрановых балок; IV - монтаж ферм и плит покрытия; V – монтаж стеновых панелей; 1 – фундамент; 2 – кран; 3 – колонна; 4 – подкрановая балка; 5 – ферма; 6 – стеновые панели.

Последовательность установки элементов должна обеспечивать устойчивость и геометрическую неизменяемость конструкций в процессе монтажа.

При разработке курсового проекта используется комбинированный способ установки конструкций, сочетающий элементы раздельной и комплексной установки.

При раздельной последовательности установки однотипных элементов в пределах монтажного участка элементы можно монтировать каждый своим краном. Достоинства этого способа установки конструкций:

· высокая производительность;

· эффективное использование кранов по грузоподъёмности при монтаже каждой конструкции отдельным наиболее рациональным краном;

· упрощение выверки и установки элементов;

· редкая смена оснастки;

· использование поточного метода организации работ.

К недостаткам этого способа можно отнести:

· большое количество проходок;

· задержка в предоставлении фронта последующим строительно-монтажным работам, а также работам по монтажу технологического оборудования в здании.

При комплексной последовательности выполняется установка конструкций в пределах одной или нескольких ячеек (как правило, одним краном, если его технические характеристики позволяют осуществить подобный монтаж), образую при этом жёсткую устойчивую систему.

Достоинства данного способа состоят в следующем:

· меньшее количество холостых проходок;

· быстрое освобождение фронта для других работ.

Среди недостатков способа можно отметить:

· частую смену оснастки;

· неэффективное использование грузоподъёмности кранов;

· необходимость обеспечения “сухих” швов в конструкциях.

По степени укрупнения в проекте используется поэлементная сборка здания из отдельных заводских конструкций без предварительного укрупнения (за исключением стропильных ферм).

В связи с большими организационными трудностями монтажа с транспорта, применяется более эффективный метод подачи конструкций с предварительной раскладкой.

Конструкции предварительно раскладываются в зоне обслуживания крана в положении (транспортном, либо проектном), обеспечивающем целостность конструкции и удобство её строповки. Колонны с учётом монтажных нагрузок раскладывают на подкладки в плоскости наибольшей жёсткости, то есть на “ребро”; фермы и подкрановые балки — в кондукторы; стеновые панели — в кассеты; плиты покрытий — в штабели высотой не более 2,2 – 2,5 м с прокладками, расположенными друг под другом.

Раскладка конструкций должна позволять монтировать их без изменения вылета стрелы крана, так как манипулировать стрелой с грузом опасно. Подъём конструкции осуществляют полиспастом с крюковой обоймой.

Выбор оснастки.

Кроме грузоподъёмных кранов, для осуществления монтажных процессов необходимы дополнительная технологическая оснастка, приспособления и оборудование, принимаемые в зависимости от габаритов и массы конструкций с учётом требований СНиП III-4-80* Техника безопасности в строительстве.

Таблица 2.

Оснастка, приспособления и оборудование, необходимые для монтажа сборных железобетонных конструкций.

| № | Приспособление | Эскиз | Характеристика | |||

| приспособления | монтируемой конструкции | |||||

| Грузоподъёмность, т | Масса, кг | Расчётная высота, м | Область применения и масса элемента, т | |||

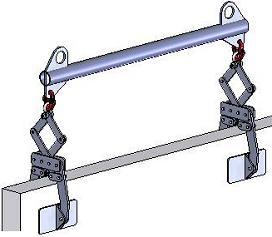

| Траверса унифицированная для подъёма колонн |

| Колонна крайняя 6,4 Колонна средняя 6,6 | ||||

| Траверса с захватами |

| Подкрановая балка 4,6 | ||||

| Траверса | 4,3 | Стропильная ферма 11,2 | ||||

| Траверса |

| 3,3 | Плита покрытия 7,4 | |||

| Траверса |

| 2,5 | Стеновая панель 0,8 | |||

| Расчалка |

| Временное крепление колонн | ||||

| Инвентарная распорка |

| Временное крепление стропильных ферм при шаге 12м | ||||

| Подмости |

| Устройство рабочей площадки при производстве монтажных и сварочных работ | ||||

| Монтажная машина с шарнирной стрелой МШТС-2 на автомобиле |

| 0,4 | 17,8 | Выполнение работ на высоте до 19 м |

Таблица 4.

| № | ЕНиР | Наименование работ | V, объём работ | Hвр, чел.-ч | Q – затраты труда, чел.-дн. | Состав звена по ЕНиР | Mн – к-во машино-смен | ||||||

| Ед. изм. | Кол-во единиц | рабочих | маши нистов | рабочих | маши нистов | общая трудоёмкость | |||||||

| § Е4-1-4 | Установка колонн массой до 6 т в стаканы фундаментов без кондуктора | 1 элем | 1,2 | 4,13 | 20,63 | 24,75 | монтажники: 5р - 1, 4р - 1, 3р -2, 2р - 1 машинист 6р -1 | ||||||

| § Е4-1-25 | Заделка стыков колонн при объеме бетонной смеси >0,1м3 | 1 стык | 1,20 | 4,50 | 4,50 | монтажники: 4р - 1, 3р -1 | |||||||

| § Е4-1-6 | Установка подкрановых балок массой до 5 т | 1 элем | 6,50 | 1,3 | 19,5 | 3,9 | 23,4 | монтажники: 5р - 1, 4р - 1, 3р -2, 2р - 1 машинист 6р -1 | |||||

| § Е4-1-17 * | Электросварка стыков балок с колоннами при высоте шва по катету 13-16 мм | 1 м шва | 0,95 | 1,41 | 1,41 | электросварщик 5 разр - 1 | |||||||

| § Е4-1-25 | Заделка стыков балок с колоннами при числе элементов 2 / свыше 2 | Всего | |||||||||||

| — устройство опалубки | 1 узел | 0,64 | 1,28 | 1,28 | плотник: 4р - 1, 3р - 1 | ||||||||

| 1,00 | 4,00 | 4,00 | |||||||||||

| — разборка опалубки | 0,34 | 0,68 | 0,68 | ||||||||||

| 0,44 | 1,76 | 1,76 | |||||||||||

| — укладка и уплотнение бетонной смеси в стыки | 0,97 | 1,94 | 1,94 | Монтажник: 4р - 1, 3р - 1 | |||||||||

| 1,20 | 4,80 | 4,80 | |||||||||||

| — заглаживание открытой поверхности | 0,97 | 1,94 | 1,94 | ||||||||||

| 1,20 | 4,80 | 4,80 | |||||||||||

| § Е4-1-6 | Установка ферм покрытий с пролётом 24 м | 1 элем | 9,5 | 1,9 | 24,94 | 4,99 | 29,93 | монтажники: 5р - 1, 4р - 1, 3р -1, 2р - 1 машинист 6р -1 | |||||

| § Е4-1-17 * | Электросварка монтажных стыков ферм покрытий с колоннами при высоте шва по катету 9-12 мм | 1 м шва | 7,2 | 0,56 | 0,50 | 0,50 | электросварщик 5 разр - 1 | ||||||

| § Е4-1-25 | Заделка стыков ферм покрытия при числе элементов 2 / свыше 2 | Всего | |||||||||||

| — устройство опалубки | 1 узел | 0,64 | 1,28 | 1,28 | плотник: 4р - 1, 3р - 1 | ||||||||

| 1,00 | 4,00 | 4,00 | |||||||||||

| — разборка опалубки | 0,34 | 0,68 | 0,68 | ||||||||||

| 0,44 | 1,76 | 1,76 | |||||||||||

| — укладка и уплотнение бетонной смеси в стыки | 0,97 | 1,94 | 1,94 | Монтажник: 4р - 1, 3р - 1 | |||||||||

| 1,20 | 4,80 | 4,80 | |||||||||||

| — заглаживание открытой поверхности | 0,97 | 1,94 | 1,94 | ||||||||||

| 1,20 | 4,80 | 4,80 | |||||||||||

| § Е4-1-7 | Укладка плит покрытий с площадью до 36 м2 | 1 элем | 1,90 | 0,47 | 34,2 | 8,46 | 42,66 | монтажники: 4р - 1, 3р -2, 2р - 1 машинист 6р -1 | |||||

| § Е4-1-17 * | Электросварка плит покрытий | 1 м шва | 0,31 | 0,93 | 0,93 | электросварщик 5 разр - 1 | |||||||

| § Е4-1-26 | Заливка швов плит покрытий вручную | 100 м шва | 16,7 | 6,40 | 13,36 | 13,36 | монтажники: 4р - 1, 3р - 1 | ||||||

| § Е4-1-8 | Установка наружных стеновых панелей каркасно-панельных зданий с площадью до 25 м2 | шт | 4,80 | 1,20 | 21,6 | 5,4 | монтажники: 5р - 1, 3р -2, 2р - 1 машинист 6р -1 | ||||||

| § Е4-1-17 * | Электросварка монтажных стыков стеновых панелей при высоте шва по катету 13-16 мм | 1 м шва | 0,44 | 0,77 | 0,77 | электросварщик 5 разр - 1 | |||||||

| § Е4-1-27 | Изоляция и герметизация стыковых и деформационных швов стеновых панелей полиизобутиленовой мастикой | 10 м шва гориз | 1,10 | 11,55 | 11,55 | монтажники: 4р - 1, 3р - 1 | |||||||

| 10 м шва вертик | 10,1 | 1,30 | 1,64 | 1,64 | |||||||||

| § Е4-1-26 | Заливка швов стеновых панелей высотой до 3 м вручную с устройством опалубки | 100 м шва | 18,50 | 2,33 | 2,33 | монтажники: 4р - 1, 3р - 1 | |||||||

| § Е4-1-22 | Антикоррозийное покрытие сварных соединений вручную | 10 стыков | 35,3 | 1,10 | 4,85 | 4,85 | монтажники: 4р - 1, 2р - 1 | ||||||

2.3. Расчёт исходных данных для выбора монтажных кранов.

Выбор кранов по техническим характеристикам осуществляется на основе сопоставления объёмно-планировочных и конструктивных параметров объекта, а также принятой технологии его возведения с паспортными показателями кранов по грузоподъёмности и высоте подъёма.

Монтажная масса конструкции Pм

Pм = Pэ + Pо, где

Pо = Pстр + n * Pрасп + m * Pрас + k * Pлест + z * Pм.ст

Pэ — монтажная масса элементов, входящих в конструкцию как сборочную единицу, т;

Pо — монтажная масса оснастки, т;

Pстр — масса строп, траверс и кондукторов, т;

Pрасп — масса распорок, т;

Pрас — масса расчалок, т;

Pлест — масса монтажных лестниц, т;

Pм.ст — масса монтажных столиков, т;

n, m, k, z — количество соответствующих монтажных элементов, шт.

1. Колонна крайняя Pм = 6,4 + 0,18 + 0 + 2*0,013 + 0 + 0 = 6,606 т.

2. Колонна средняя Pм = 6,6 + 0,18 + 0 + 2*0,013 + 0 + 0 = 6,806 т.

3. Подкрановая балка Pм = 4,6 + 0,511 + 0 + 0 + 0 + 0 = 5,111 т.

4. Стропильная ферма Pм = 11,2 + 1,35 + 2*0,089 + 0 + 0 + 0 = 12,728 т.

5. Плита покрытия Pм = 7,4 + 1,08 + 0 + 0 + 0 + 0 = 8,48 т.

6. Стеновая панель Pм = 0,8 + 0,312 + 0 + 0 + 0 + 0 = 1,112 т.

Монтажная высота Hм

Hм = Hо + Hзап + Hэл + Hстр + Hпол

Hо — проектная отметка установки конструкции, м;

Hзап — запас по высоте;

Hэл — высота элемента, м;

Hстр — высота строповки элемента, м;

Hпол — высота полиспаста крана.

1. Колонна крайняя Hм = 0 + 0,5 + 9,6 + 1 + 1 = 12,1 м.

2. Колонна средняя Hм = 0 + 0,5 + 9,6 + 1 + 1 = 12,1 м.

3. Подкрановая балка Hм = 6,2 + 0,5 + 1,1 + 5 + 1 = 13,8м.

4. Стропильная ферма Hм = 9,6 + 0,5 + 3,160 + 4,3 + 1 = 18,56 м.

5. Плита покрытия Hм = 12,760 + 0,5 + 0,3 + 3,3 + 1 = 17,86 м.

6. Стеновая панель Hм = 10,8 + 0,5 + 0,9 + 2 + 1 = 15,2 м.

Вылет крюка крана Lкр

Lкр = (A + b/2) * (Hм - Hш) / (Hпол + Hстр) + c

A — запас;

b — ширина элемента со стороны стоянки крана, м;

Hм — монтажная высота элемента, м

Hш — высота шарнира крана, м

Hпол — высота полиспаста крана;

Hстр — высота строповки элемента, м;

c — расстояние от оси крана до шарнира.

1. Колонна крайняя Lкр = (0,5 + 0,4/2) * (12,1 - 1) / (1 + 1) + 1 = 3,5 м.

2. Колонна средняя Lкр = (0,5 + 0,4/2) * (12,1 - 1) / (1 + 1) + 1 = 3,5 м.

3. Подкрановая балка Lкр = (0,5 + 0,65/2) * (13,8 - 1) / (1 + 5) + 1 = 2,23 м.

4. Стропильная ферма Lкр = (0,5+0,2/2) * (18,56-1) / (1+4,3)+1 = 2,16 м.

5. Плита покрытия Lкр = (0,5+3/2) * (17,86-1) / (1+3,3) + 1 = 7,86 м.

6. Стеновая панель Lкр = (0,5 + 0,3/2) * (15,2 - 1) / (1 + 2) + 1 = 2,89 м.

2.4. Выбор грузоподъёмных кранов.

Выбор кранов для монтажа конструкций производится с использованием номограмм, показывающих зависимость грузоподъёмности кранов и высоты подъёма его крюка от вылета последнего.

Таблица 3.

| Конструкция | Pм, т | Hм, м | Lкр, м | Марка монтажного крана | Lстр, м |

| Колонна крайняя | 6,606 | 12,1 | 3,5 | КС-5363А / РДК-25 | 20 / 20,3 |

| Колонна средняя | 6,806 | 12,1 | 3,5 | КС-5363А / РДК-25 | 20 / 20,3 |

| Подкрановая балка | 5,111 | 13,8 | 2,23 | КС-5363А / РДК-25 | 20+гусёк / 20,3+гусёк |

| Стропильная ферма | 12,728 | 18,56 | 2,16 | КС-5363А / РДК-25 | 20 / 20,3 |

| Плита покрытия | 8,48 | 17,86 | 7,86 | КС-5363А / РДК-25 | 20+гусёк / 20,3+гусёк |

| Стеновая панель | 1,112 | 15,2 | 2,89 | КС-5363А / РДК-25 | 20 / 20,3 |

Кран РДК-25 грузоподъёмностью 25 т.

В комплект рабочего оборудования входит стрела длиной 30 м и башенно-стреловое оборудование в составе башни высотой 12,5 м и 27,5 м, и управляемых гуськов 10, 15,20.

Кран предназначен для монтажа сборных железобетонных и стальных конструкций, технологического оборудования промышленных объектов, для монтажа дорожных сооружений, а так же для погрузочно-разгрузочных работ.

Кран КС-5363А

Кран КС-5363 - дизель-электрический грузоподъемностью 25 т, оснащен 25- и 5-тонными крюками механизмов основного и вспомогательного подъема. На кране может быть использован двухканатный грейфер с ковшом емкостью 2 м3.

Основную стрелу 15 м удлиняют с помощью вставок длиной 5 и 10 м до 20; 25 и 30 м. На этих стрелах можно монтировать гуськи 8 и 15 м. Кран оснащают башенно-стреловым оборудованием.

3. Технико-экономические расчёты.

Расчёт затрат труда (трудоёмкости) Q, чел.-дн., на весь объём работ производится по формуле:

Q = Hвр * V/8,

Hвр – затраты труда на единицу по ЕНИР, чел.-ч;

V – объём работ, в единицах, на которые приводится норма времени;

8 – количество часов в рабочей смене, ч.

Расчёт количества машино-смен Mн:

Мн = Qр / Nр = Qм / Nм.

Если две цифры, полученные по формуле, не совпадают, то количество машино-смен определяется по работе монтажников.

Таблица 4 представляет собой ведомость затрат труда и машинного времени.

Не нашли, что искали? Воспользуйтесь поиском: