ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Синтетические вакуумные материалы

Несмотря на то, что скорость выделения газа может быть уменьшена при продолжительном откачивании или, в некоторых случаях, при нагревании до невысоких температур, синтетические материалы вновь быстро сорбируют газ (в особенности водяные пары) при выдерживании их на воздухе. В связи с этим для синтетических материалов не могут быть достигнуты величины скорости газовыделения, сравнимые со скоростями в прогреваемых металлических или стеклянных системах. Таким образом, эти материалы, вообще говоря, не удовлетворяют требованиям, предъявляемым к системам сверхвысокого вакуума. Однако, поск ольку они довольно дешевы и в то же время обладают необходимыми химическими и физическими свойствами, например достаточной способностью к упругой деформации, разработаны соответствующие методы их использования, позволяющие достичь минимального натекания газа в непрерывно откачиваемых системах, особенно в системах с остаточным давлением >10-6 Па.

Обезгаживание и газопроницаемость различных пластмасс и эластомеров, выпускаемых промышленностью, изучены довольно подробно. В табл. 2.7 приведены некоторые (взятые в основном из работы [33]) типичные значения скоростей газовыделения при комнатной температуре для материалов, представляющих наибольший интерес в технике высокого вакуума. Эти данные иллюстрируют также влияние нагрева и выдержки на воздухе на скорость обезгаживания.

Таблица 1. Газовыделение из синтетических материалов

Видно, что начальная скорость газовыделения для всех изученных материалов значительная и составляет от 10-3 до 10-4 Па-м3-с-1 м-2 и даже после откачивания в течение 50 ч не становится существенно ниже 10-5 Па*м3-с-1-м-2. Исключением является политетрафторэтилен (ПТФЭ), или тефлон, скорость газовыделения для которого составляет около 10-7 Па*м3-с-1-м-2. Эти данные отличаются от результатов работы, в которой обнаружено, что после откачивания в течение 300—400 ч скорость газовыделения уменьшается только на порядок.

Газ, выделяемый синтетическими материалами, в основном состоит из паров воды. Нагрев этих материалов до максимально допустимой температуры, ограниченной началом пластической деформации или химического разложения, позволяет уменьшить скорость газовыделения по меньшей мере на порядок. Самые низкие скорости газовыделения достигаются для материалов, которые могут быть нагреты до самых высоких температур. Вот почему ПТФЭ, витон-А, микалекс и полиимид нашли широкое применение в вакуумных системах, откачиваемых до остаточных давлений ниже 10-6 Па. Два материала, разработанные сравнительно недавно фирмой «Дюпон» — колрец и витон-ЕбОС, — обладают повышенной -способностью к обезгаживанию, но пока еще широко не используются.

10.ПФТЭ

Представляет собой довольно твердый материал, обладающий исключительной стойкостью по отношению к химически активным реагентам и относительно высокой термостойкостью (около 300°С). Этот материал характеризуется очень низким коэффициентом трения, что позволяет его использовать для подшипников скольжения, не нуждающихся в смазке. В вакуумной технике ПТФЭ применяется главным образом именно в этих целях.

Поскольку для изготовления подшипников требуются относительно малые количества ПТФЭ, небольшим натеканием газа от ПТФЭ можно пренебречь, особенно при давлениях выше 10-6 Па. ПТФЭ может также использоваться для покрытия металлических прокладок, применяемых в разъемных вакуумных соединениях2' (см. разд. 6.2). Витон-А представляет собой фторуглеродный эластомер, используемый для изготовления кольцевых уплотняющих прокладок, которые можно нагревать до 200°С. Этот материал заменил неопрен в высоковакуумных системах с предельным остаточным давлением 10-7 Па. Микалекс не является истинным пластик ом, а представляет собой синтетический материал, получаемый из слюды со стекловидным связующим. Он удобен в механической обработке и является предшественником стеклокерамики макор.

11.Полиимид

Полиимид, вероятно, наиболее привлекательный для вакуумной техники материал, поскольку он обладает самой низкой для большинства синтетических материалов скоростью газовыделения после нагрева до 300 0C Однако химический состав полиимида аналогичен найлону, и поэтому он до некоторой степени гигроскопичен. Вследствие этого полиимид при выдерживании на воздухе легко поглощает пары воды и имеет довольно высокую скорость газовыделения (без нагрева). Полиимид— довольно упругий эластичный материал, обладающий высоким коэффициентом термического расширения; однако при степени сжатия >20% он приобретает остаточные деформации, вследствие чего приходится с осторожностью использовать полиимид при конструировании вакуумных соединений.

Весьма эффективны полиимидные кольцевые уплотняющие прокладки; полиимид также можно использовать для устранения небольших течей в вакуумной системе. Для этого полиимид сначала смешивается с каким-либо растворителем, образуя вязкий раствор, который затем наносится на место течи.

12.Другие материалы

Другими материалами, широко используемыми для устранения небольших течей в высоковакуумных установках, являются аральдит, силиконовые смолы и анаэробные полимеры (полимеризующиеся материалы). Анаэробные полимеры представляют собой растворы диметакрилового эфира, которые полимеризуются в отсутствие кислорода, т. е. в условиях вакуума [38]. «Колрец» — торговая марка перфторатного эластомера, который обладает термостойкостью до 300 °С и используется в качестве материала кольцевых уплотняющих прокладок. В ряде работ установлено, что скорость газовыделения для этого материала после нагрева примерно такая же, как и для полиимида. Витон-ЕбОС представляет собой модификацию фторэластомеров типа витона с вакуумными свойствами, примерно соответствующими колрецу, хотя скорость газовыделения у него при повышенных температурах все же высока.

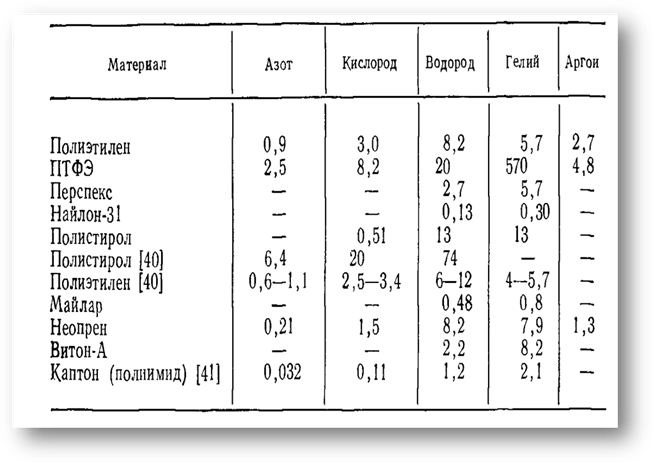

В табл. 2.8 приведены постоянные газопроницаемости для некоторых синтетических материалов, используемых в вакуумной технике, по отношению к водороду, гелию, кислороду и азоту [39—41]. Эти данные согласуются с результатами, полученными другими авторами, хотя можно было бы ожидать небольших отклонений для материалов, выпускаемых разными фирмами.

Таблица 2

Газопроницаемость (10-12 м2*с-1 при 23°С) синтетических материалов при комнатной температуре

Поскольку газ диффундирует сквозь поры в микроструктуре материала, скорость его проникновения пропорциональна перепаду давления, поэтому величины скоростей проникновения табл. 2 могут непосредственно сравниваться с соответствующими величинами для стекла или кварца.

Проникновение гелия сквозь синтетические материалы, по крайней мере, на порядок выше, чем для плавленого кварца, примерно такие же скорости проникновения характерны для водорода. Действительно, для синтетических материалов не существует заметного влияния диаметра молекулы проникающего газа, обнаруженного для стекла, поэтому проникновение азота из воздуха так же существенно, как и гелия. Высокий уровень газопроницаемости для ПТФЭ обусловлен трудностью производства этого материала с более высокой плотностью (меньшей пористостью). Что касается колреца и витона-Е20С, то данные по газопроницаемости этих материалов в литературе отсутствуют, и только для полиимида есть указания в работе [20] на данные работы

Пластмассы используются в условиях высокого и сверхвысокого вакуума главным образом в виде различных уплотняющих прокладок в разъемных соединениях или клапанах. При таком использовании в контакте с вакуумом находится минимальная поверхность пластика, поэтому диффузия газов сквозь него затруднена. Весьма полезна обзорная работа [42], в которой дается сравнительный анализ применимости различных эластомеров для уплотнений.

В заключение следует упомянуть о слюде, широко используемой в электровакуумных приборах. Слюда является природным минералом, она встречается в виде прозрачных пластин и представляет собой К-А-силикат либо двойной K-Mg-Al-силикат. Ее можно также получать искусственным путем в промышленных масштабах. Одним из наиболее примечательных свойств слюды являются ее изоляционные свойства. Удельное сопротивление слюды составляет 10—1015 Ом*м при высоких значениях диэлектрической проницаемости.

Специфической особенностью слюды является ее способность легко расщепляться на пластинки толщиной менее 10 мкм, из которых можно получать относительно сложные по форме детали методом штамповки. Поэтому слюда особенно удобна для изготовления изоляторов радиоламп. Штампованные внутриламповые изоляторы используются для центрирования системы электродов.

К сожалению, слоистая структура слюды способствует адсорбции газа, который весьма трудно удаляется. Нагревание до слишком высокой температуры приводит к удалению кристаллизационной воды, слюда кальцинируется, становится хрупкой, расслаивается и теряет механическую прочность. Единственным приемлемым методом обезгаживания слюды является ее длительное нагревание до сравнительно невысоких температур (200—3000C).

В этом отношении синтетическая слюда обладает преимуществом по сравнению с природной. В целом же слюда не удовлетворяет высоким требованиям, предъявляемым к материалам, используемым в условиях сверхвысокого вакуума.

Проницаемость газа в направлении, перпендикулярном плоскости слойности, довольно низкая; так, при 4000C проницаемость слюды для гелия меньше 10-7 м2-с-1, т. е. меньше, чем для лучших стекол. Это свойство слюды, наряду с относительно высокой ее прочностью в том же направлении, позволяет применять слюду в качестве материала оптических окошек. Толщина таких окошек может быть достаточно малой, поэтому они пропускают большую часть падающего излучения.

Коэффициент термического расширения слюды вдоль плоскости слойности составляет (80-130)*10-7 К-1, а перпендикулярно ей—

(160-250)*10-7 К1 Поэтому слюда хорошо соответствует легкоплавким стеклам и сплавам, таким, как никель — железо или хром — железо.

ПОЛИМЕРНЫЕ МАТЕРИАЛЫ, материалы на основе вы-сокомол. соед.; обычно многокомпонентные и многофазные.Полимерные материалы- важнейший класс совр. материалов, широко используемых во всех отраслях техники и технологии, в с. х-ве и в быту. Отличаются широкими возможностями регулирования состава, структуры и св-в. Осн. достоинства полимерных материалов: низкая стоимость, сравнит. простота, высокая производительность, малая энергоемкость и малоотходность методов получения и переработки, невысокая плотность, высокая стойкость к агрессивным средам, атм. и радиац. воздействиям и ударным нагрузкам, низкая теплопроводность, высокие оптич., радио- и электротехн. св-ва, хорошие адгезионные св-ва. Недостатки полимерных материалов: низкая тепло- и термостойкость, большое тепловое расширение, склонность к ползучести и релаксации напряжений; для многих полимерных материалов-горючесть.

Осн. типы полимерных материалов-пластические массы и композиционные материалы (композиты), резины, лакокрасочные материалы илакокрасочные покрытия, клеи, компаунды полимерные, герметики, полимербетон, волокнистые пленочные и листовые материалы (волокниты,ткани, нетканые материалы, пленки полимерные, кожа искусственная, бумага и т.п.).

По назначению полимерные материалы подразделяются на конструкционные общего назначения и функциональные-напр. фрикционные и антифрикционные, тепло- и электроизоляционные, электропроводящие, термоиндикаторные, пьезоэлектрические, оптически активные, магнитные, фоторезисторные, антикоррозионные, абляционные.

По природе основной (полимерной) фазы (полимера связующего или пленкообразующего) полимерные материалы могут быть природными (натуральными) и химическими (искусственными, или синтетическими). По характеру физ. и хим. превращений, протекающих в полимерной фазе на стадиях получения и переработки, полимерные материалы, как и пластич. массы, подразделяются на термопластичные и термореактивные.

В произ-ве термореактивных полимерных материалов из прир. полимеров наиб. широко используются производные целлюлозы, из синтетических - широкий класс карбо- и гетероцепных гомополимеров, статистических, чередующихся, блок- и привитых сополимеров, их смесей и сплавов.

В произ-ве термореактивных полимерных материалов наиб. широко используют мономеры, олигомеры, форполимеры, масла и смолы, содержащие ненасыщ. и циклич. группы, реагирующие без выделения низкомол. в-в и со сравнительно небольшими объемными усадками,-ненасыщ. поли- и олиго-эфиры, эпоксидные олигомеры и смолы, олигоизоцианаты, бисмалеинимиды, спироциклич. мономеры и олигомеры и т.п. Их состав и структура, тип и кол-во отвердителя, сшивающего агента, инициатора и катализатора, ускорителя или ингибитора определяются типом полимерного материала (пластич. масса, армир. пластик, лакокрасочный материал, клей и т.п.) и требованиями, предъявляемыми к его технол. и эксплуатац. св-вам.

В качестве полимерной фазы или самостоятельного полимерного материала широко используют макро- или микрогетерог. полимер-полимерные композиции (смеси и сплавы полимеров; блок-и привитые сополимеры, в т.ч. сетчатые, взаимопроникающие сетки; вспененные или пористыеполимеры, напр. пенопласты. Среди них наиб. распространены дисперсно-эластифицир. системы, состоящие из непрерывной стеклообразной и дисперсной эластичной фаз, напр. полистирол ударопрочный, АБС-пластик, модифицированные каучуками отверждающиеся композиции, а такжетермоэластопласты, эластичные взаимопроникающие сетки и иономеры.

Для регулирования технол. и(или) эксплуатац. св-в полимерной фазы полимерных материалов в нее вводят на стадии синтеза полимера или создания материала химически инертные или активные модификаторы-р-рители, пластификаторы, или мягчители, разбавители, загустители или смазки, структурообразова-тели, красители, антипирены, антиоксиданты, антиозонан-ты, противостарители, термо- и светостабилизаторы,антирады, наполнители и ПАВ; для получения пористых полимерных материалов вводят, кроме того, и порообразователи.

Структуру и св-ва полимерных материалов регулируют не только изменением их состава и характера распределения компонентов и фаз, но и условиями термич. и мех. воздействия при формировании (см., напр., Ориентированное состояние полимеров).

Способы и условия переработки полимерных материалов определяются типом материала (термопластичный или термореактивный) и его исходным состоянием, т.е. типом полуфабриката (плавкий порошок, гранулы, р-ры или расплавы, дисперсии), а также видом наполнителей-нитей, жгутов, лент, тканей, бумаги, пленок и их сочетаний с полимерной фазой (см. Полимерных материалов переработка).

ЗАКЛЮЧЕНИЕ

В результате анализа и обобщения литературных и фондовых материалов по данной проблеме, теоретических, лабораторных и натурных исследований получены следующие основные выводы:

I. Применяемые способы дегазации при проведении пластовых подготовительных выработок не всегда обеспечивают требуемое сшижение газовыделения, поэтому вопросы совершенствования средств борьбы с газом, с целью увеличения безопасности горных работ, актуальны. Одним из наиболее перспективных направлений снижения интенсивности газовыделения в пластовые выработки является физико-химическая обработка прилегающего мае -сива твердеющими растворами на основе карбамидных смол. При этом в угольном массиве на некоторую глубину от плоскости обнажения пласта создают зону пониженной проницаемости (зону изоляции).

2. Применяемые в горном деле водные растворы карбамид -ных смол, при изучении их основных физико-химических свойств и выборе состава можно рассматривать как двухкомпонентные системы. Проведенные исследования позволяют рекомендовать для расчета плотности и величины поверхностного натяжения растворов принцип аддитивного сложения соответствующих свойств компонентов. При расчете вязкости растворов принцип аддитивно -сти выполняется в ограниченных областях. Коэффициент фильтрации и эффективная пористость угольного пласта при нагнетании твердеющих растворов зависят от коэффициента, заполнения, значения которого определяются по кинематической вязкости раст вора.

3. Эффективность снижения газопроницаемости пласта зависит от коэффициента заполнения и величины усадки раствора при

1Ь2 отверждении. На усадку оказывают влияние концентрация смолы в растворе и тип отвердителя. В результате анализа данных по объемному заполнению трещинно-поровой структуры угля определили оптимальную концентрацию смолы в растворе, Для условий Карагандинского бассейна величина ¿¿у = 48-62 %

4. Жизнеспособность твердеющих растворов не зависит от типа отвердителя и определяется по величине водородного показателя к моменту гелеобразования. Получены формулы для расчета величины водородного показателя раствора. Карбонаты угольных пластов при взаимодействии с растворами,содержащими кислотные отвердители, увеличивают их жизнеспособность. Количество карбонатов, вступивших во взаимодействие с растворами смол, характеризуется коэффициентом доступности и зависит от.содержания карбонатов в пласте.

5. Разработана математическая модель процесса нагнетания жидкости в газосодержащий угольный пласт через длинную скважину и получены формулы для расчета параметров этого процесса, учитывающие свойства обрабатываемого массива (пористость,коэффициент фильтрации, давление метана в порах угля и его вертикальный градиент, неоднородность массива), основные пара -метры скважины (длина, радиус, угол наклона, шероховатость стенок),физико-химические свойства твердеющих растворов(плот-ность,кинематическая вязкость), характеристики насосной установки. По результатам проведенных исследований определены рациональные параметры нагнетания твердеющих растворов в угольные пласты. Для различных условий Карагандинского бассейна установлена рациональная длина скважин в пределах 20-160 м.

6. При обработке угольного массива растворами с оптимальным содержанием смолы эффективность снижения газовыделения с обнаженной поверхности пласта зависит от ширины зоны изоляции. Для обеспечения коэффициента снижения газовыделения 0,7-0,8, ширина зоны изоляции рекомендуется 1,2-1,6 м.

7. Промышленные испытания показали, что при проведении выработок с применением твердеющих растворов газовыделение из угольных стенок снижается в среднем на 64 из отбитого угля - на II при этом уменьшается опасность воспламенения метано-воздушных смесей в атмосфере выработок. Эффективность барьерной дегазации возрастает. Если на необработанном участке выработки концентрация метана в устье скважины не превышает 65-70 %% то на обработанных участках составляет 85-90 Темпы проходки на обработанном участке возрастают в 1,5-2 раза.

Список литературы

1. Энциклопедия полимеров. - М.: Россииская энциклопедия, 1992.

2. Органические стекла и метакрилатные формовочные полимеры. Каталог. - Черкассы, 1987. - 32 с.

3. Айрапетова Г.А., Несветаева Г.В. Строительные материалы. Учебно справочное пособие (Серия «Строительство».) - Ростов Н/Д: изд-во «Феникс», 2004. - 608 с.

4. Исп. литература для статьи «ГАЗОПРОНИЦАЕМОСТЬ»: РейтлингерС.А.

5. Проницаемость полимерных материалов, М., 1974; Лукин Е.С, АН дриано в Н.Т., Технический анализ и контроль производства керамики, М., 1975; Ван Кревелен Д. В.

6. Свойства и химическое строение полимеров, пер. с англ., М., 1976. Е.С. Лукин. Н.Н. Павлов.

Не нашли, что искали? Воспользуйтесь поиском: