ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ВЗАИМОСВЯЗЬ ПАРАМЕТРОВ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ДРЕВЕСИНЫ

Деревообрабатывающий станок — это не только комплекс элементов и устройств, рассматриваемых в конструктивном аспекте, но и некоторая технологическая система, где протекают сложные

процессы, характеризуемые рядом физических величин, весомость которых определяется как видом и интенсивностью технологической обработки, так и конструктивными особенностями системы станок— приспособление — инструмент — деталь (СПИД). Все величины, описывающие состояние системы, взаимосвязаны, причем количественные связи могут быть определены физическими закономерностями, которые действуют в реальной системе СПИД, обладающей конечной жесткостью элементов, коэффициентами трения и т. д.

Точность и производительность деревообрабатывающих станков определяют эффективность производства и качество выпускаемой продукции. Поэтому проблема повышения точности и производительности всегда была основной для конструкторов. Современные деревообрабатывающие станки становятся все более сложными и совершенными, оснащенными различными устройствами и системами автоматизации.

Интенсификация работы оборудования — увеличение его производительности—органически связана с увеличением надежности (см. § 44). Процессы механической обработки древесины связаны с энергозатратами, расходом древесного сырья, затратами на инструмент и уход за ним, на оборудование и его обслуживание, на оплату человеческого труда и т. д.

Профессором А. А. Пижуриным [28, 29 ] обосновано, что процессы механической обработки древесины и древесных материалов подвержены влиянию различных факторов, которые можно разделить на следующие группы:

характеризующие объект обработки (породу, влажность, плотность, механические свойства, температуру древесины);

характеризующие инструмент (материал, параметры заточки, степень затупления, величина развода или плющения зубьев, число режущих лезвий, диаметр инструмента или сырья, точность инструмента и др.)

характеризующие процесс механической обработки (размеры стружки, скорости резания и подачи, углы резания, усилия резания и др.);

технико-экономические (себестоимость, производительность обработки и др.).

Математическое описание процессов механической обработки древесины. Это описание состоит в выражении величин yk, характеризующих процесс, в виде функциональной зависимости от различных переменных факторов хi. Зависимости ук = f (xi) для многих процессов механической обработки древесины можно классифицировать как:

1) силовые — по условиям резания Fp = f (хi) и подачи Fn =

= f (хi), по мощностям резания Рр = f (хi) и подачи Рп = f (хi);

2) количественные — по неровностям поверхностей деталей

Рz mах = f (хi); по мощности и ворсистости поверхности W = f (хi);

по точности размерообразований  = f (хi); по предельной волни

= f (хi); по предельной волни

стости  k = f (хi); по поперечной волнистости

k = f (хi); по поперечной волнистости  = f (хi);

= f (хi);

3) технико-экономические — по себестоимости обработки с = = f (хi), по производительности обработки П = f (хi).

|

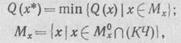

| По критерию максимальной производительности: |

Учитывая, что технологические процессы в деревообработке (механическая обработка древесины, гидротермическая обработка древесины, отделка мебели и др.) не поддаются точному теоретическому описанию, построение математических моделей ведут с использованием статистическо-экспериментальных методов. Для этой цели используют теорию планирования эксперимента. Применение активных и пассивных экспериментов позволяет получить зависимость выходной величины от различных воздействий f (хj) в виде уравнений регрессии (см. главу 8). Это особенно эффективно при оценке количественных и качественных показателей технологических процессов деревообработки.

Построение математических моделей занимает значительное место в общем объеме работ по формированию алгоритмов оптимального протекания процессов. Математическая модель должна отражать наиболее существенные черты технологического процесса и позволять последующие исследования на модели и оптимизацию процесса.

Оптимальное протекание процесса определяет целевая функция, которая является критерием оптимизации в пределах заданной области технически допустимых значений технологических параметров. Они определяют область ограничений.

Математические модели и оптимальные задачи [27, 28] могут рассматриваться в нескольких вариантах, основными из которых являются производственный и проектный.

Задачи производственного и проектного вариантов могут решаться по критериям минимальной себестоимости или максимальной производительности.

При решении оптимальных задач производственного варианта математические модели содержат количественные, конструктивно-технологические и технико-экономические ограничения конкретного производственного объекта (участка или оборудования). Во многих случаях ограничениями могут быть производительности соседних участков или необходимость иметь запас по производительности.

|

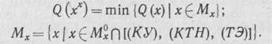

| По критерию максимальной производительности: |

|

| В общем виде математические модели [27, 28] механической обработки древесины могут быть выражены целевыми функциями и ограничениями. |

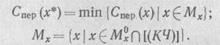

По критерию минимальной себестоимости:

При решении оптимальных задач проектного варианта принимаются соответствующие ограничения, другие ограничения конструктор рассчитывает, исходя из полученных оптимальных режимов

По критерию минимальной себестоимости:

|

где Мх — множество допустимых оптимальных решений; М0х — ограничения, накладываемые множеством и удовлетворяющие технологическим ограничениям вида fi(х)  b, i = 1,..., т; КЧ, КТН, ТЭ — конструктивно-технологические, качественные и технико-экономические ограничения.

b, i = 1,..., т; КЧ, КТН, ТЭ — конструктивно-технологические, качественные и технико-экономические ограничения.

Характеристики ограничений. Количественно ограничения формулируются следующим образом:

1. Конструктивно-технологические ограничения объединяют ограничения по мощности привода главного движения (привода механизма резания).

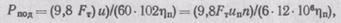

В общем виде для всех деревообрабатывающих станков потребная мощность резания определяется

Р = KbHu /(60  102) [кВт],

102) [кВт],

где K — удельное сопротивление резания, кГс/мм2, учитывающее вид обработки; b — ширина снимаемого слоя, мм; Н — глубина резания, мм; u — скорость подачи, м/мин.

Ограничение: Рz  Рн, Рн — номинальная мощность двигателя, кВт.

Рн, Рн — номинальная мощность двигателя, кВт.

Мощность привода подачи

где Ft — тяговое усиление, развиваемое механизмом подачи, Н;  п — КПД механизма подачи

п — КПД механизма подачи

P под  Р н или Ft

Р н или Ft

,

,

где  — сумма сил сопротивления подачи, Н, определяемая типом механизма подачи.

— сумма сил сопротивления подачи, Н, определяемая типом механизма подачи.

Зависимость мощностей резания и подачи от параметров процесса раскрывается через усилия резания или подачи.

В группу конструктивных ограничений включают ограничения: по максимальной и минимальной скоростям вращения шпинделя

n  n max; n

n max; n  n min,

n min,

по наибольшей и максимальной скорости подачи

uz(uz)  u max(uz max);

u max(uz max);

u(uz)  u min(uz min)

u min(uz min)

по глубине резания t  Н (допуск на обработку); t

Н (допуск на обработку); t  t min.

t min.

В зависимости от вида механической обработки древесины могут вводиться дополнительные ограничения, характерные для данного вида обработки. Например, для процесса шлифования вводят ограничения по температуре древесины, при пилении древесины рамными пилами — ограничения по заполнению впадин зубьев, пил, по устойчивости пил и т. д.

Рассматриваемые ограничения выражаются функциональными зависимостями от различных параметров, определяющих режим обработки.

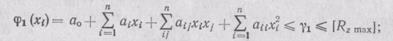

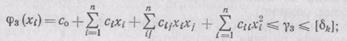

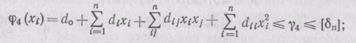

2. Качественные ограничения выражаются в следующем виде: по шероховатости обработки

по точности размерообразования

по точности размерообразования

по продольной волнистости

по продольной волнистости

по поперечной волнистости

по поперечной волнистости

по мшистости и ворсистости

по мшистости и ворсистости

3. Технико-экономическиеограничения, которые при оптимизации процессов в большинстве случаев выступают как целевые функции или критерии оптимальных систем управления

3. Технико-экономическиеограничения, которые при оптимизации процессов в большинстве случаев выступают как целевые функции или критерии оптимальных систем управления

C = f(xi)  min; П = f(xi)

min; П = f(xi)  max.

max.

дачи: диапазон, плавность регулирования, стабильность, условия нагрузки и экономичность работы привода.

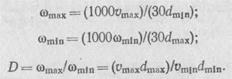

При вращательном движении узлов станка диапазон регулирования D =  max/

max/  min, где

min, где  mах и

mах и  min — максимальная и минимальная угловые скорости шпинделя, рад/с.

min — максимальная и минимальная угловые скорости шпинделя, рад/с.

У станков с поступательным движением диапазон регулирования определяется требуемым диапазоном линейных скоростей D =

= v max/ v min.

При получении шпона диаметр чурака уменьшается, и для сохранения постоянной скорости резания требуется регулирование скорости привода.

Диапазон регулирования определяется предельными скоростями резания v (м/мин) и предельными диаметрами обработки d (мм)

Плавность регулирования определяется отношением двух соседних скоростей  i =

i =  i /

i /  i-1, где

i-1, где  — угловая скорость шпинделя на i-й ступени регулирования, рад/мин.

— угловая скорость шпинделя на i-й ступени регулирования, рад/мин.

|

| Плавность регулирования ср определяется числом интервалов между скоростями z —1 и диапазоном регулирования D |

|

Для поступательных движений плавность регулирования

При увеличении числа скоростей в заданном диапазоне регулирования

1. Стандартные числа

1. Стандартные числа  установлены по нормальным рядам чисел в машиностроении и чаще всего применяют значения

установлены по нормальным рядам чисел в машиностроении и чаще всего применяют значения  = 1,26; 1,41; 1,58.

= 1,26; 1,41; 1,58.

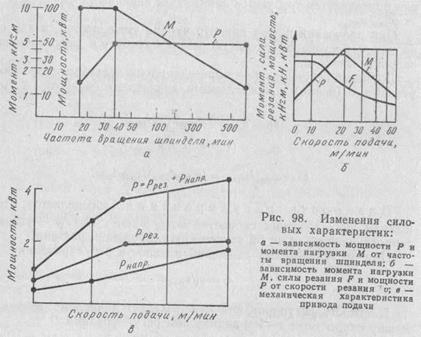

| § 51. СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМАМИ ОБРАБОТКИ ДЕТАЛЕЙ Общие понятия.Обработка изделий на деревообрабатывающих станках должна производиться при так называемой экономически выгодной скорости резания, отвечающей наилучшему использованию режущего инструмента и станка. Станок, работая с соответствующими подачей и глубиной резания, должен обеспечивать наибольшую производительность, при высоком качестве обработки. Основные показатели регулирования скорости резания и по- |

Для получения необходимой плавности регулирования, обеспечения требуемого диапазона регулирования и режима резания древесины применяют системы: механического ступенчатого регулирования, электромеханического ступенчатого регулирования и бесступенчатого регулирования.

Приводы станков с главным вращательным движением (кругло-пильные, фрезерные, строгальные и др.), должны иметь постоянную мощность во всем диапазоне изменения частоты вращения шпинделей. Однако использование наибольшей мощности провода при малых частотах вращения привело бы к значительному увеличению габаритов передач, так как в этом случае они должны быть рассчитаны на максимальный момент (Н  м). М mах= 9554 P max/ n min,

м). М mах= 9554 P max/ n min,

где Р mах— максимальная мощность привода, кВт; птiп — минимальная частота вращения, мин-1.

Минимальную частоту вращения выбирают, как правило, не для производительной работы, а для специфических режимов врезания, оцилиндровки и др. Поэтому при малой частоте вращения сохраняется постоянным момент М, допустимый по прочности пе-

редач (М доп = const). Следовательно, для станков с главным вращательным движением требуется постоянство мощности в большей части диапазона скоростей и постоянство момента М в нижней части этого диапазона. Графические зависимости мощности Р и момента М от скорости шпинделя для станков с главным вращательным движением представлены на рис. 98, а.

К механическим характеристикам приводов главного движения предъявляют требования высокой жесткости. Продолжительность пуска и торможения главного привода не имеет решающего значения из-за малого влияния на производительность.

К приводам станков с главным прямолинейным возвратно-поступательным движением (фанерострогальные станки) предъявляют требования постоянства момента в большей части диапазона скоростей. При малых скоростях момент М (постоянный) имеет наибольшее значение и, следовательно, сила резания F максимальна. При увеличении скоростей момент М и сила резания F уменьшаются. Трафики зависимости М, F, Р от скорости для станков с главным прямолинейным возвратно-поступательным движением

представлены на рис. 98, б. К приводам этой группы предъявляются требования минимального времени и потерь энергии на реверсирование механизма. Время реверса существенно влияет на производительность и это влияние тем больше, чем меньше длина хода.

Приводы подач станков имеют постоянный момент нагрузки во всем диапазоне регулирования скорости, который обусловливается главным образом моментом трения в направляющих и передачах механизма подачи и может характеризоваться графиком, изображенным на рис. 98, в. В начальной части сохранить постоянство момента не удается вследствие невозможности увеличить глубину резания при малых подачах.

Стабильность работы привода — это изменение скорости при изменении нагрузки, которое зависит от жесткости характеристик двигателя.

За относительное изменение угловой скорости (статизм характеристики) принимается

S=(  o —

o —  н)/

н)/  o =

o =

/

/  o,

o,

где  o и

o и  н — угловые скорости идеального холостого хода и при номинальной нагрузке.

н — угловые скорости идеального холостого хода и при номинальной нагрузке.

Падение скорости при изменении нагрузки от нуля до номинальной для станков устанавливается

(0,05... 0,1)

(0,05... 0,1)  во

во

всем диапазоне.

Не нашли, что искали? Воспользуйтесь поиском: