ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

МЕЖОПЕРАЦИОННЫЕ ЗАДЕЛЫ-НАКОПИТЕЛИ

Анализ автоматических линий и машин с последовательным и смешанным агрегатированием показал, что самой серьезной проблемой при их проектировании является выбор степени дифференциации технологического процесса. Стремление увеличить производительность машин и линий путем увеличения степени дифференциации технологического

процесса очень часто сопровождается резким ее падением из-за взаимного влияния потерь по инструменту и оборудованию на различных позициях. Существует два способа борьбы с такими потерями. Во-первых, это повышение надежности оборудования и снижение потерь по инструменту. Во-вторых, создание предпосылок для исключения такого влияния. Последнее обычно достигается путем установки заделов накопителей между различными участками или позициями автоматических линий и машин. На рис.1 показаны варианты компоновки автоматической линии из четырех рабочих позиций.

Структурная схема автоматической линии с жесткой межагрегатной связью представлена на рис.1 а. На рис.1 б изображена структура линии с гибкими межагрегатными связями (между позициями имеются заделы-накопители), а на рис.1 в - структура линии, разделенной на участки посредством заделов-накопителей. Заделы-накопители по своему функциональному назначению предназначены для приема, накопления и выдачи предметов производства. Так, например, на рис.1 б перед и после каждой позиции имеются заделы-накопители, которые в пределах, допускаемых их емкостью, могут принимать или выдавать изделия во время простоя позиции, связанного с устранением поломки механизмов или инструментов. Очевидно, что при бесконечной емкости накопителей в линии с последовательным агрегатированием полностью исключено взаимное влияние потерь на различных позициях. Однако, на практике каждый накопитель имеет определенную надежность и стоимость, причем с увеличением его емкости надежность уменьшается, а стоимость возрастает. Таким образом, компенсация взаимного влияния потерь на различных позициях - мероприятие достаточно дорогое и не всегда эффективное. В отдельных случаях необоснованная установка накопителей приводит к снижению производительности из-за отказов последних.

Заделы-накопители могут быть использованы и для компенсации неритмичности работы оборудования или его модулей, обусловленной особенностями технологического процесса. Так, например, при применении вибробункеров с пассивной ориентацией для загрузки автоматического оборудования мгновенная производительность первых изначально является величиной случайной с характерным распределением. Установка накопителя после бункера позволяет стабилизировать его производительность.

При применении заделов-накопителей перед проектировщиком стоят две задачи. Первая из них сводится к определению мест установки накопителей и их количества, а вторая - к определению оптимальной емкости каждого накопителя.

Поставленные выше задачи могут быть решены различными способами и с различной точностью. В самом простом случае при выборе мест установки накопителей руководствуются принципом: накопители должны устанавливаться перед и после наименее надежных агрегатов. Именно их отказы и компенсируются накопителями. Емкость накопителя Е в простейшем случае может быть рассчитана по формуле:

, (1)

, (1)

где  - цикловая производительность, а

- цикловая производительность, а  - максимально допустимое время единовременного простоя агрегата. Формула (1) справедлива при расчете емкости накопителей, выделяющих одиночную позицию. Накопители, расположенные между позициями или участками машины или автоматической линии, имеющими одинаковую или сравнимую надежность, должны иметь удвоенную емкость по сравнению с рассчитанной по формуле (1) (см., например, схемы рис.1 б и в). Причем в этом случае в исходный момент накопитель или накопители должны быть заполнены наполовину. Иначе говоря, они должны быть готовы как к выдаче изделий на последующую позицию (отказ произошел на позиции, расположенной до накопителя), так и к приему изделий с предшествующей позиции (отказ произошел на позиции, расположенной после накопителя).

- максимально допустимое время единовременного простоя агрегата. Формула (1) справедлива при расчете емкости накопителей, выделяющих одиночную позицию. Накопители, расположенные между позициями или участками машины или автоматической линии, имеющими одинаковую или сравнимую надежность, должны иметь удвоенную емкость по сравнению с рассчитанной по формуле (1) (см., например, схемы рис.1 б и в). Причем в этом случае в исходный момент накопитель или накопители должны быть заполнены наполовину. Иначе говоря, они должны быть готовы как к выдаче изделий на последующую позицию (отказ произошел на позиции, расположенной до накопителя), так и к приему изделий с предшествующей позиции (отказ произошел на позиции, расположенной после накопителя).

Одной из важнейших проблем при определении емкости накопителя является определение величины максимально допустимого разового простоя агрегата  . Необоснованное завышение этого параметра приводит к увеличению габаритных размеров оборудования, его стоимости и стоимости изделий, находящихся в нем, а также снижению собственной надежности накопителя. Однако, при таком подходе можно компенсировать практически все внецикловые потери. Практически же этого не следует делать, поскольку вся емкость накопителя будет использоваться лишь в исключительных случаях. Поэтому, выигрыш в фактической производительности может оказаться много меньше затрат на изготовление и эксплуатацию машины с большим накопителем. Обычно, допустимую величину простоев определяют с учетом наиболее распространенных отказов, которые, как правило, устраняются сравнительно быстро. При возникновении отказа, требующего на устранение значительного времени

. Необоснованное завышение этого параметра приводит к увеличению габаритных размеров оборудования, его стоимости и стоимости изделий, находящихся в нем, а также снижению собственной надежности накопителя. Однако, при таком подходе можно компенсировать практически все внецикловые потери. Практически же этого не следует делать, поскольку вся емкость накопителя будет использоваться лишь в исключительных случаях. Поэтому, выигрыш в фактической производительности может оказаться много меньше затрат на изготовление и эксплуатацию машины с большим накопителем. Обычно, допустимую величину простоев определяют с учетом наиболее распространенных отказов, которые, как правило, устраняются сравнительно быстро. При возникновении отказа, требующего на устранение значительного времени  , потери машины в результате отказа будут составлять:

, потери машины в результате отказа будут составлять:

. (2)

. (2)

В этом случае накопитель лишь частично компенсирует потери от отказа.

Для сложных обрабатывающих или сборочных систем и линий необходимо более корректно подходить к проблеме определения числа, мест установки и емкости накопителей. Раньше эта задача решалась путем анализа математических моделей, базирующихся на теории массового обслуживания. Однако, громоздкость моделей, большой объем сложных преобразований и вычислений при сравнительно невысокой степени их адекватности привели к тому, что сейчас они используются только для получения результата в аналитической форме для параметрического анализа решения задачи. Наиболее современным подходом к решению проблемы является имитационное моделирование процесса. Наличие разнообразных прикладных пакетов для такого моделирования позволяет сравнительно быстро получить достаточно точный результат.

Недостатком данного подхода является то, что при анализе сложных систем трудно определять начальные значения искомых параметров. Однако, быстродействие современных компьютеров позволяет легко компенсировать указанный недостаток.

|

Рассмотрим основные конструктивные схемные исполнения заделов накопителей. В первую очередь рассмотрим магазинные накопители для средних и мелких деталей, которые имеют затрудненную ориентацию: в магазинах сохраняется первоначальная ориентация. На рис.2. представлена схема шахтного магазина - накопителя. В шахтном магазине изделия с приемного лотка 1 при изображенном положении переключателя 2 проходят на выходной лоток 3. При развороте переключателя 2 против часовой стрелки изделия из лотка 1 начинают поступать в шахту бункера 4, а на выходной лоток 3 ничего не поступает. При развороте переключателя 2 по часовой стрелке изделия с лотка 1 никуда не поступают, а изделия из шахты 4 поступают в выходной лоток 3. Рассмотренный накопитель относится к классу транзитных накопителей. Шахтные магазины транзитного типа конструируются так, что при бесперебойной работе двух смежных участков автоматической линии поток деталей с предыдущего участка поступает на последующий, минуя магазин, и последний включается в работу только в случае остановки предыдущего участка линии. На рис.3. представлена схема барабанного накопителя. Барабанные накопители также относятся к классу транзитных. Заготовки с приемного лотка 1 поступают в карманы барабана 2. Из карманов барабана 2 устройство поштучной выдачи 4 подает изделия на выходной лоток 3. Барабан 2 смонтирован на стойке 5. Ориентация карманов относительно лотков 1 и 3 осуществляется путем поворота барабана. Такой магазин может принимать, хранить и выдавать детали. При переполнении магазина обычно предусматривается отключение позиций, которые расположены до накопителя.

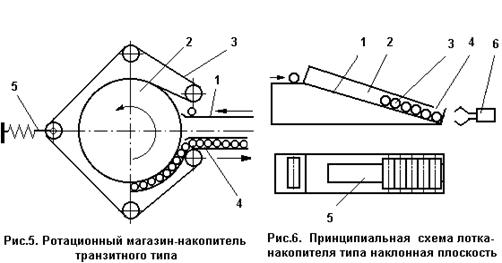

На рис.4 представлена конструктивная схема ротационного магазина - накопителя. В случае нормальной работы смежных участков магазин работает «на проход». При этом, как показано на схеме, заслонка 1 перекрывает приемный лоток 2 и заготовки через отводной лоток 3 попадают непосредственно в выходной лоток 4. В случае остановки последующего участка автоматической линии заслонка 1 закрывает отводной лоток 4 и изделия направляются в гнезда барабана 5. При этом заслонка 6 отсекает выходной лоток 4 от барабана и магазин работает «на накопление».

При остановке предыдущего участка барабан начинает работу «на выдачу». При этом заслонка 1 перекрывает выход лотка 1, а заслонка 6 открывает выход из магазина на выходной лоток 4. Магазины такого типа по надежности предпочтительнее транзитных,

так как в этом случае собственные потери в магазине практически не влияют на работу автоматической линии.

На рис.5 представлен ротационный магазин транзитного типа, работающий с дожатием запаса до зоны выдачи. Магазин работает следующим образом. Изделия подаются толкателем по приемному лотку 1 на вращающийся диск 2, к которому они поджимаются лентой 4. Натяг ленты обеспечивается пружиной 5. Изделия выдаются с поджатием через выходной лоток 6. Основным достоинством такого устройства является обеспечение поджатия в выходном лотке. Однако, с этим обстоятельством связан основной недостаток накопителя - изделия постоянно трутся о ленту (изделия могут повредиться, а лента изнашивается).

Очень часто функцию накопления удается совместить с функцией транспортирования. Такие двухфункциональные устройства получили название «транспортно-накопительные системы». Схемное решение простейшей транспортно-накопительной системы представлено на рис.6. С рабочей позиции на наклонный лоток 1 со щеками 2 выдаются изделия 3. Лоток выполняет функцию транспортно-накопительной системы. По мере необходимости через окна 4 и 5 автооператор забирает изделия и выдает их на следующую позицию.

В промышленности применяется большое количество разнообразных транспортеров - накопителей. Более подробно их схемные и конструктивные решения будут изложены в последующих разделах курса.

Вопросы для самоконтроля

1. Зачем, где и в каких случаях применяются заделы-накопители?

2. Какие функции могут выполнять устройства для накопления изделий?

3. Почему заделы-накопители применяются не во всем автоматическом оборудовании?

4. Какие накопители называют «транзитными»?

5. От чего зависит емкость задела-накопителя и как она рассчитывается?

6. Какие требования предъявляются к заделам-накопителям?

7. Приведите примеры конструктивных схем заделов-накопителей.

8. Какие разделы математики используются для решения задач о выборе мест установки и емкости накопителей?

ЧАСТЬ 4

Не нашли, что искали? Воспользуйтесь поиском: