ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Преимущества поризованного камня 2 страница

3.3Выбор основных строительно-монтажных машин, оснастки и приспособлений по техническим параметрам

3.3Выбор основных строительно-монтажных машин, оснастки и приспособлений по техническим параметрам

Выбор монтажного крана

Основными параметрами монтажных кранов являются:

- грузоподъёмность,Qкр. , способность крана поднять груз с наибольшей

массой при сохранении необходимого запаса устойчивости и прочности, т.;

- высота подъёма крана, Н кр., расстояние от уровня стоянки крана до крюка при стянутом полиспасте и определённом вылете крюка, м.;

- вылет крюка, Lкр. , расстояние между вертикальной осью вращения поворотной платформы и вертикальной осью, проходящей через центр крюковой обоймы, м.

Требуемая грузоподъёмность, Qтр. кр. , определяется по формуле:

Qтр. кр.>Pmax;

Pn э = Pnk+ Pno, где Pnk – масса монтируемого конструктивного элемента;

Pno – масса установленной на нём оснастки.

Для выполнения основного вида строительно-монтажных работ, монтажа поэтажных конструкций, установке сборных элементов, электросварочные работы, установке ограждений балконов, лоджий и лестничных маршей необходим башенный кран. Подбор крана осуществляется по основным техническим параметрам:

1) грузоподъемность:

Q = qг + qгп + qg, где:

qг – максимальная масса поднимаемой конструкции (3,54 т – панель покрытия);

qгп – масса грузозахватного приспособления (0,1 т);

qg – масса дополнительных устройств (0,1 т);

Q = 3,54 + 0,1 + 0,1 = 3,74 т;

2) высота подъема крюка:

H = h0 + hб + hк + hс

где h0 – высота опоры, на которую устанавливается конструкция от уровня стоянки крана (17,50 м);

где h0 – высота опоры, на которую устанавливается конструкция от уровня стоянки крана (17,50 м);

hб – запас по высоте, принимаемый по технике безопасности (1 м);

hк – длина по высоте предметного груза (3 м);

hс – расчетная высота строповки (2 м);

Н = 17,50 + 1 + 3 + 2 =23,50 м;

3) вылет крюка:

Lс = B+b1

где b1 – ширина здания (13.6 м);

В – расстояние от оси подкрановых путей до ближайшей грани здания:

=0,5*6+0,5*1,375+0,2+0,125+1=5,01 м.

=0,5*6+0,5*1,375+0,2+0,125+1=5,01 м.

где bк – ширина колеи крана (6 м);

lбез – длина шпалы (1,375 м);

0,2 – минимальное допустимое расстояние от конца шпалы до откоса балластной призмы;

= (0,2 + 0,05)0,5 = 0,125;

= (0,2 + 0,05)0,5 = 0,125;

где hб – высота слоя балласта (0,2);

m – уклон боковых сторон балластной примы (0,5);

lбез – безопасное расстояние, принимаемое не менее допустимого расстояния от выступающей части крана до габарита здания (1);

L= 5,01 + 13.6 = 18.6 =19м.

Исходя из полученных параметров, выбираем кран КБ – 401.

Технические характеристики крана КБ-401

Технические характеристики крана КБ-401

Таблица 3

| марка | Уст.мощн. | Грузопод. т | Задн.габар. м | Вылет стрелы м | Высота подьема крана м | Ширина колеи м | Длина базы крана м |

| КБ-401 | - | 13-25 |

3.4Краткое описание методов выполнения работ

3.4Краткое описание методов выполнения работ

Описание технологии выполнения основных видов работ

Подготовительный период

До начала строительства объекта должны быть выполнены все работы по подготовке к осуществлению строительства в соответствии с проектом на основании требований СниП 12-01-2004.

Въезд на строительную площадку и выезд из неё

В состав подготовительного периода входит комплекс внеплощадочных и внутриплощадочных работ:

- отвод на местности площадки под строительство;

- расчистка территории строительства и трасс инженерных сетей;

- перенос и перекладка существующих сетей;

- срезка и складирование растительного грунта;

- предварительная вертикальная планировка территории с обеспечением стока поверхностных вод;

- создание геодезической разбивочной основы для строительства;

- устройство временных и (при необходимости) части постоянных дорог;

- устройство части инженерных сетей, необходимых для нужд строительства;

- выполнение инвентарного защитно-охранного ограждения строительной площадки;

- размещение временных мобильных и инвентарных зданий и сооружений складского, вспомогательного и бытового назначения, устройство открытых складских площадок;

- организация мобильной связи для оперативно-диспетчерского управления производством работ;

- обеспечение строительной площадки противопожарными средствами, освещением и средствами сигнализации.

Объем работ подготовительного периода уточняется в ППР.

Завершение работ подготовительного периода должно быть подтверждено актом, составленным заказчиком и генподрядчиком с участием субподрядных организаций, выполняющих работы в подготовительный период по форме, приведенной в приложении И СНиП 12-03-2001.

Земляные работы.

Земляные работы.

Срезку растительного слоя и грубую планировку грунта на площадке строительства выполнять бульдозером с перемещением во временный отвал грунта, предназначенного для вывоза. При необходимости дополнительной территории для расположения временного отвала грунта для её отвода необходимо разрешение органов исполнительной власти. Согласно санитарно-гигиеническому заключению поверхностный грунт на глубине 0,5 м загрязнён и не может применяться на участке строительства. Весь снятый загрязнённый растительный грунт следует погрузить на автотранспорт экскаватором и вывезти для утилизации.

Разравнивание привозного грунта при вертикальной планировке выполняется бульдозером при дальности перемещения до 10 м.

Выемку грунта из котлована под здание рекомендуется производить экскаватором с ёмкостью ковша 0,5 м3 в отвал с последующим перемещением грунта бульдозером на расстояние до 20 м и предварительной планировкой поверхности.

Обратную засыпку выполнять грунтом, указанным в проекте.

Избыточный грунт погружают в автосамосвалы экскаватором с отвозкой на место, согласованное в установленном порядке.

Уплотнение грунта в пазухах фундаментов и в стесненных местах предлагается выполнять ручными пневмо- или электротрамбовками до достижения коэффициента уплотнения 0,98.

Разработку грунта в траншеях инженерных сетей предлагается выполнять экскаватором с ёмкостью ковша 0,25 м3 в отвал с недобором грунта до проектной отметки. Зачистку дна траншей производить вручную. Обратную засыпку выполнить бульдозером с перемещением грунта до 10 м. Засыпка траншей с уложенными трубопроводами производится в два приема:

1) вручную засыпаются и подбиваются приямки и пазухи одновременно с обеих сторон, а затем траншея засыпается на 0,5 м выше верха труб с уплотнением грунта трамбовками до достижения коэффициента уплотнения 0,98. Участки стыков напорных трубопроводов засыпаются после их испытания на герметичность;

2) последующая засыпка траншей производится после испытания трубопроводов. При пересечении траншей с другими подземными  коммуникациями и постоянными проездами и тротуарами, а также под крановыми путями песчаный грунт обратной засыпки уплотняется до достижения коэффициента уплотнения 1,0.

коммуникациями и постоянными проездами и тротуарами, а также под крановыми путями песчаный грунт обратной засыпки уплотняется до достижения коэффициента уплотнения 1,0.

При пересечении траншей с действующими подземными коммуникациями разработка грунта механизированным способом прекращается на расстояниях не менее 2 м от боковой стенки и не менее 1 м над верхом трубы, кабеля и других коммуникаций. Грунт, оставшийся после механизированной разработки, должен дорабатываться вручную без применения ударных инструментов.

Все земляные работы осуществлять в соответствии с рабочими чертежами, ППР, с обязательным соблюдением требований п.5.13 СНиП 12-01-2004 «Организация строительства», правил производства работ по СНиП 3.02.01-87 и с разрешения организаций – владельцев инженерных коммуникаций.

Монтажные работы

Монтажные работы

Сборный ленточный фундамент монтируется башенным краном

КБ – 401. Застропованный блок поднимают краном и поворотом башни перемещают к месту установки, после центрования блок плавно спускают на основание и до расстроповки проверяют его положение. Если будет замечено отклонение, то его приподнимают и устанавливают в проектное положение, после чего стропы снимают. После монтажа фундаментных подушек разравнивают грунт по основанию для полов. Для этой цели используют бульдозеры, которые одновременно уплотняют грунт. Во избежание повреждений бульдозерами фундаментных блоков, последние временно засыпают тонким слоем грунта, который снимается перед монтажом стен подвала или подполья.

Горизонтальность плит перекрытий проверяют при помощи нивелира или уровня, а остальные осевые размеры (в плане) стальными рулетками.

Арматуру в фундамент укладывают готовыми сетками. Под сетку, для обеспечения задельной толщины защитного слоя укладывают специальные бетонные плитки. Бетонирование монолитных конструкций можно производить лишь после тщательной проверки состояния опалубки, составление уложенной арматуры и выполнения всех мероприятий, гарантирующих высокое качество укладки и уплотнение бетонной смеси, а так же бесперебойную ее доставку к месту работы.

Бетонирование осуществляется: башенным краном при помощи бадей подаваемых непосредственно в опалубку. Бетонную смесь укладывают слоями толщиной 20-40 см., которая затем уплотняется. Для обеспечения нормальных условий твердения бетонной смеси, в первые дни требуется особый уход. Основной задачей ухода является предохранение смеси от высушивания под действием ветра и солнца. Для этой цели после окончания процесса схватывания, бетон поливают водой и накрывают. Прочность  бетона определяется путем испытания в строительной лаборатории образцов. Распалубку производят через 10-12 дней в зависимости от допускаемой бетоном прочности. После возведения подземной части здания приступают к гидроизоляционным работам.

бетона определяется путем испытания в строительной лаборатории образцов. Распалубку производят через 10-12 дней в зависимости от допускаемой бетоном прочности. После возведения подземной части здания приступают к гидроизоляционным работам.

Каменные работы

Каменные работы

Процесс каменной кладки состоит из следующих операций: установка

порядовок и натягивание причалки; подготовка растворной пастели; подача и

разравнивание раствора; укладка камней на растворную постель с

образованием швов. Порядовки устанавливают в углах кладки, в местах

пересечения стен и на прямых участках стен не реже чем через 12 метров.

При выполнении каменщиком каменных работ производительность во

многом зависит от правильной организации рабочего места, представляющий

собой ограниченный участок возводимой стены или конструкции и часть подмостей или перекрытии, в пределах которых сложены материалы и перемещаются рабочие. Организация рабочего места должна исключить непроизводительные движения рабочих и обеспечивать наилучшую производительность труда. По этому рабочее место должно находиться в зоне действия крана, иметь ширину около 2,5 метров и делиться на 3 зоны: рабочую – шириной 0,6-0,7 метра, между стеной и материалами в которой перемещается каменщики; зона материалов – шириной около 1 метра – для размещения камней и ящиков с раствором; зону транспортировки – шириной 0,8-0,9 метра – для перемещения материалов и рабочих, не связанных

непосредственно с кладкой. На каждый вид работ составляют акт в котором оценивают их качество, отмечают соответствие проекту и СНиП. Только после этого разрешается производство последующих работ. Если при приемки кладки выявляют, что отклонения превышают допуски, предусмотренные нормативами или имеют

отклонения от проекта, работа считается браком и подлежит исправлению. Качество кладки и монтажа конструкции обеспечивается постоянным контролем.

Кровельные работы

Кровельные работы

Укладка цементно-песчаной черепицы

Цементно-песчаная черепица укладывается справа налево, снизу вверх. По периметру ската необходимо прикрепить гвоздями все крайние черепицы. Обычно такая черепица имеет два отверстия для гвоздей. Такие отверстия необходимо аккуратно просверливать и ни в коем случае не пробивать напрямую. При стандартном угле наклона черепица укладывается на обрешетку без закреплений.

Не закрепляя, выкладываются первый и последний ряд черепицы. В случае если цементно-песчаная черепица не лежит заподлицо с лобовой доской на фронтоне, такую ситуацию исправляют смещением черепицы в каждом стыке за счет люфта 3 мм. Фронтонные столбцы на обрешетке отбиваются красящей шнуркой. Разметка вальмовых и шатровых крыш начинается с середины скатов по направлению к хребтам.

Первая правая нижняя черепица укладывается с учетом спуска за край и закрепляется. После этого кладется весь нижний ряд, каждая черепица должна быть закреплена. Затем укладывается второй ряд до самого верха, начиная с правой черепицы. Во избежание подрыва крайних черепиц ветром, необходимо их прочно закрепить.

Цементно-песчаная черепица закрепляется в шахматном порядке (при угле наклона от 12-22 и 65-90 градусов) – это обеспечит ее лучшее закрепление. В таком случае закрепленная черепица будет удерживать правую и нижнюю черепицу, а незакрепленная будет удерживать верхнюю и левую.

Обрешетку и стропила рекомендуется нагружать равномерно поднятой на крышу черепице. Для того чтобы не проломить обрешетку и стропила, следует складывать черепицу стопками по 5 штук по всей площади крыши.

Для обеспечения вентиляции, необходимо дать возможность воздуху поступать снизу и выходить из-под коньков. Необходимо учитывать то, чтобы последняя черепица выступала за пределы стены – это не допустит попадания воды внутрь. Для того чтобы воздух выходил, верхняя черепица не должна доходить до самого верха.

Верх крыши необходимо накрывать коньками. Для установки коньков используют коньковый брус, который закрепляется специальными держателями. Чтобы закрыть доступ к нижней поверхности конька, крепится специальная вентиляцио  нная лента между коньком и брусом. Кроме этого, такая лента обеспечивает проходимость воздуха. Для того чтобы прикрепить гребень к брусу, используются специальные крепления – клямеры. Защиту от дождя и ветра, а так же для закрытия скоса двухскатной крыши, используется универсальная боковая черепица. При укладке черепицы нахлест должен составлять 120 мм. Каждый скос должен быть закреплен гвоздями или шурупами.

нная лента между коньком и брусом. Кроме этого, такая лента обеспечивает проходимость воздуха. Для того чтобы прикрепить гребень к брусу, используются специальные крепления – клямеры. Защиту от дождя и ветра, а так же для закрытия скоса двухскатной крыши, используется универсальная боковая черепица. При укладке черепицы нахлест должен составлять 120 мм. Каждый скос должен быть закреплен гвоздями или шурупами.

Особенность цементно-песчаной черепицы состоит в том, что она может применяться как на левом, так и на правом фронтонных свесах. Необходимо учитывать лишь то, где будет просверлено отверстие для крепления. Укладывать фронтонный свес следует снизу вверх. Первая боковая черепица должна упираться в нижнюю часть второго ряда верхней частью. Крепится она к стропильной ноге одним шурупом. Следующая черепица накрывает первую и своей верхней частью упирается в нижнюю часть рядовой черепицы и т.д.

Конец вальмовой крыши должен накрываться окончанием конька. Для того чтобы обеспечить лучшую вентиляцию крыши, используется вентиляционная черепица.

Штукатурные работы

Штукатурные работы

Кирпичные стены штукатурят известково - песочным раствором составом 1:3. В помещениях с повышенной влажностью, стены ошту-катуривают цементно-песочным раствором марки М75-100 и составом 1:4.

Штукатурка выполняется однослойной и многослойной. Многослойную штукатурку выполняют из 3 отдельно наносимых слоев – обрызга, грунта, накрывки. Для обрызга обычно используют цементный раствор с содержанием воды 50-60% от массы вяжущего. Толщина обрызга, при нанесении его как ручным, так и механизированным способом, должна быть не более 5 мм. Второй слой – грунт, наносимый последовательно за 1-3 раза в зависимости от общей толщины штукатурки, но не более 15-18 мм. В грунте содержание воды по отношению к вяжущему до 30%. Толщина каждого слоя 5-7 мм, она выравнивает поверхность грунта и придает поверхности ровный и гладкий вид. Обычная толщина покрывочного слоя 2 мм. Общая толщина штукатурки простой – 18 мм, высококачественной – 25 мм. Каждый последующий слой штукатурного налета наносят только после выравнивая и схватывания предыдущего. Раствор разравнивают по маячным рейкам или вручную привалом.

Малярные работы

Малярные работы

Качество отделки поверхности зависит, прежде всего от правильной подготовки поверхности к окрашиванию. Шероховатости должны быть очищены, а все допустимые трещины в поверхностях должны быть заделаны шпаклевкой на глубину не менее 2 мм.

До начала малярных работ в помещении необходимо закончить все строительные работы. Перед окраской влажность оштукатуренной поверхности не должна превышать 8%.

Известковые растворы наносят краскопультом. Окраску клеевыми составами производят через сутки после нанесения грунтовки. Окраску поверхности маслеными составами производят кистями, валиками, а так же краскораспылителями.

При окраске маслеными составами оконных переплетов и дверных полотен, окончательный слой краски наносят вдоль волокон, при окраске полов – вдоль досок, при окраске радиаторов отопления – вертикально вдоль секции.

Качество малярных работ должно удовлетворять следующие требования: поверхности окрашенные водными составами, должны быть однотипичными; окрашенные маслеными составами, поверхности должны иметь однотонную фактуру; филенки должны иметь одинаковую ширину на всей протяженности и не иметь видимых стыков.

Облицовочные работы

Облицовочные работы

Облицовку поверхности начинают с ее разметки и провешивания отвесом с целью определить отклонения от вертикали и горизонтали. Облицовку начинают с первого нижнего поясного ряда, который устанавливается по горизонтальной рейке и выравнивается уровнем. Облицовку производят снизу вверх с соблюдением вертикальных и горизонтальных рядов. Для соблюдения постоянной величины швов между плитками вставляют инвентарные скобы. Швы между плитками заполняют полимерцементным или цементным раствором, через 1-2 суток после установки плиток. В завершении поверхность потирают ветошью, а раствор смывают водой.

Все виды облицовки в здании должны проводится в соответствии с требованиями СНиП и проекта.

На облицовке не допускается наличие выколов, грязных пятен. Пространство между облицовкой и поверхностью должно быть полностью заполнено прослойкой, а швы заделаны в соответствии с требованиями проекта.

При внутренней облицовке отклонения поверхностей от вертикали не должно превышать 2 мм на 1 метр; и 5 мм на всю высоту облицовки.

Полы

Полы

Технология устройства бетонных полов

Устройство бетонных полов представляет собой сложный и ответственный этап технологического процесса строительного производства, который включает в себя подбор и приготовление исходных материалов, их укладку и обработку, последующий уход за готовым изделием, а также контроль качества производства работ.

Полы в промышленных помещениях, производственных цехах, складах, ангарах, закрытых парковках, гаражах, складских стеллажных зонах и т. п. Требования к качеству полов этого типа определяются в основном назначением помещения и условиями того производства, под которое оно спроектировано.

Бетонные покрытия. Для приготовления бетона применяют портландцемент марки не ниже 400, щебень или гравий, крупно- или среднезернистый песок и воду. Для безыскровых (взрывобезопасных) бетонных покрытий используют щебень и песок из известняка, мрамора и других каменных материалов, не образующих искр при ударах стальными и каменными предметами. Крупность щебня и гравия для бетонных покрытий не должна превышать 15 мм и 0,6 толщины покрытия. Расход крупных заполнителей составляет не менее 0,8 м3 на 1 м3 бетона, а песка — 10...30 % объема пустот в щебне или гравии. Марка бетона (табл. 340) должна соответствовать проектной, но не менее 200 и иметь подвижность 2...4 см. Для снижения трудозатрат при разравнивании бетонных смесей лицевых покрытий рекомендуется вводить в состав смесей пластификаторы типа С-3, модифицированную сульфитно-дрожжевую бражку (СДБ) и другие эффективные пластификаторы, которые резко увеличивают подвижность смесей.

Перед началом работ по укладке бетонов нижележащий слой обильно смачивают водой так, чтобы к моменту укладки бетона он был влажным, но  без скопления воды. Фронт работ готовят из расчета использования бетонной смеси централизованного приготовления и доставки. Уложить ее необходимо до начала схватывания. Бетонную смесь укладывают на подготовленный нижележащий слой между маячными рейками полосами через одну. Пропущенные полосы бетонируют после снятия маячных реек, используя забетонированные полосы в качестве опалубки и направляющих. При укладке бетонной смеси в местах примыкания покрытий к колоннам устанавливают прокладки из толя для предотвращения деформации пола при возможной осадке здания. Разрезка покрытий на отдельные карты не допускается. Уплотнение смеси производят виброрейками типов СО-131А, СО-132А, СО-163 и др.

без скопления воды. Фронт работ готовят из расчета использования бетонной смеси централизованного приготовления и доставки. Уложить ее необходимо до начала схватывания. Бетонную смесь укладывают на подготовленный нижележащий слой между маячными рейками полосами через одну. Пропущенные полосы бетонируют после снятия маячных реек, используя забетонированные полосы в качестве опалубки и направляющих. При укладке бетонной смеси в местах примыкания покрытий к колоннам устанавливают прокладки из толя для предотвращения деформации пола при возможной осадке здания. Разрезка покрытий на отдельные карты не допускается. Уплотнение смеси производят виброрейками типов СО-131А, СО-132А, СО-163 и др.

3.5Описание разработ  анной технологической карты на один из видов строительно-монтажных работ с анализом её технико-экономических показателей

анной технологической карты на один из видов строительно-монтажных работ с анализом её технико-экономических показателей

Технологическая карта – один из основных элементов ППР, содержащий комплекс инструктивных указаний по рациональной технологии и организации строительного производства. Их задача – способствовать уменьшению трудоемкости, улучшению качества и снижению стоимости СМР.

Технологические карты разрабатываются с целью установления способов и методов выполнения отдельных видов работ, уточнению их последовательности и продолжительности, определения необходимых для их осуществления количества работающих, материальных и технологических ресурсов. При разработке технологических карт в основу проектирования положены следующие принципы:

–прогрессивные технологические передовые методы ведения строительного процесса;

–комплексная механизация с использованием высокопрочных машинных механизмов точечными методами;

–научная организация труда;

–соблюдение правил ОТ и ТС проектированием технологической последовательности производства работ.

Разработку технологической карты следует начинать с досконального изучения архитектурно-строительных чертежей, конструктивного решения здания, технических особенностей строительного процесса. При разработке технологических карт необходимо пользоваться следующими материалами: СНИП ч3 и 4; ЕНИР; СНИП 3.01.01.85; правилами ТБ; карты трудовых процессов; правила ТБ.

|

Область применения

Технологическая карта разработана на работы по монтажу фундаментных блоков.

Указания по производству работ

Работы должны выполняться в соответствии с требованиями:

• СНиП 3.03.01-87 «Несущие и ограждающие конструкции»;

• СНиП 12-01-2004 «Организация строительства»;

• СНиП 12-03-01 «Безопасность труда в строительстве. ч.1 Общие требования»:

• СНиП 3.01.04-87 «Приемка в эксплуатацию законченных строительных объектов».

1. Монтаж блоков фундаментов и их элементов в плане следует производить относительно разбивочных осей по двум взаимно перпендикулярным направлениям, совмещая осевые риски фундаментов с ориентирами, закрепленными на основании, или контролируя правильность установки геодезическими приборами.

2. Монтаж блоков ленточных фундаментов и стен подвала следует производить, начиная с установки маячных блоков в углах здания и на пересечении осей. Маячные блоки устанавливают, совмещая их осевые риски с рисками разбивочных осей, по двум взаимно перпендикулярным направлениям. К монтажу рядовых блоков следует приступать после выверки положения маячных блоков в плане и по высоте.

3. Фундаментные блоки следует монтировать на выровненный до проектной отметки слой песка. Монтаж блоков фундаментов на покрытые водой или снегом основания не допускается.

4. Монтаж блоков стен подвала следует выполнять с соблюдением перевязки. Рядовые блоки следует монтировать, ориентируя низ по обрезу блоков нижнего ряда, верх - по разбивочной оси. Блоки наружных стен, устанавливаемые ниже уровня грун  та, необходимо выравнивать по внутренней стороне стены, а выше - по наружной. Вертикальные и

та, необходимо выравнивать по внутренней стороне стены, а выше - по наружной. Вертикальные и  горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон.

горизонтальные швы между блоками должны быть заполнены раствором и расшиты с двух сторон.

Монтаж ленточных фундаментных блоков

Инструменты, приспособления, инвентарь: растворная лопата (2 шт.), стальной монтажный лом (2 шт.), металлическая щетка, отвес, деревянная рейка длиной 2 м, ящик с ручным инструментом, универсальное грузозахватное устройство.

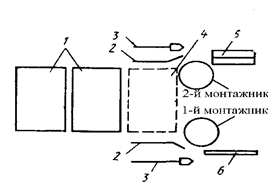

Схема организации рабочего места при монтаже ленточных фундаментных блоков:

1 - смонтированные блоки фундаментов, 2 - монтажный лом, 3 - растворная лопата, 4 - монтируемый блок, 5 - ящик с ручным инструментом, 6 - деревянная рейка

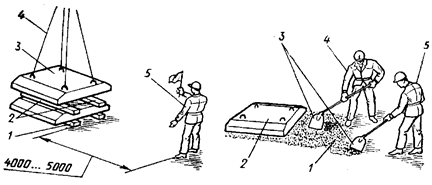

Подготовка блока к монтажу (рис. 1)

Такелажник:

1. Дает сигнал машинисту крана подать универсальное грузозахватное устройство 4 в зону складирования блоков.

2. Заводит поочередно крюки устройства за монтажные петли блока 3.

3. Сигнализирует машинисту крана, чтобы он натянул строп.

4. Отходит от блока в безопасную зону на расстояние 4000-5000 мм.

5. Дает сигнал машинисту крана поднять блок на высоту 200-300 мм.

| Рис. 1. Схема подъема сборного блока фундаментов: 1 - деревянные подкладки, 2 - деревянные прокладки. 3 - поднимаемый блок, 4 - универсальное грузозахватное устройство, 5 - такелажник | Рис. 2. Схема подготовки песчаного основания: 1 - подготовленное основание, 2 - смонтированный блок, 3 - растворная лопата, 4 - 2-й монтажник, 5 - 1-й монтажник |

6. Осматривает качество строповки. Если блок застропован неправильно, его опускают по команде такелажника, который вновь его стропует и разрешает подъем на такую же высоту.

7. Осматривает поверхность блока и очищает от наплывов бетона и грязи.

8. Дает сигнал на подачу элемента к месту установки.

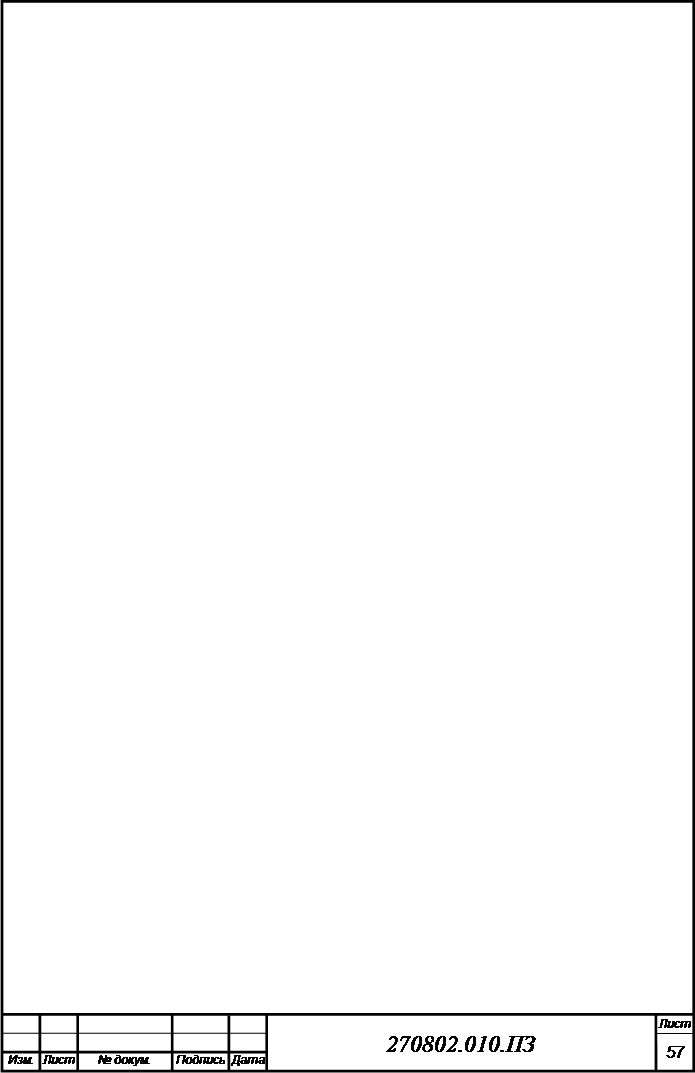

Подготовка места установки блока (рис. 2)

Монтажники 1-й,2-й:

1. 1-й и 2-й монтажники проверяют, наличие кольев, обозначающих отметку основания.

2. 1-й и 2-й монтажники лопатами выравнивают основание (1) под блок ориентируясь на уровень предварительно забитых деревянных кольев.

3. 2-й монтажник по мере необходимости лопатой 3 подбрасывает песок.

4. 1-й монтажник периодически проверяет горизонтальность основания: наверх кольев устанавливает рейку и измеряет металлической линейкой зазор между рейкой и уровнем песка (зазор не должен превышать 5 мм)

5. 1-й и 2-й мон  тажники раскладывают инструмент, приспособления и инвентарь согласно схеме рабочего места.

тажники раскладывают инструмент, приспособления и инвентарь согласно схеме рабочего места.

6. 1-й и 2-й монтажники натягивают осевую проволоку.

Установка блока (рис.3)

Монтажники 1-й,2-й:

1. 1-монтажник дает сигнал машинисту крана подать блок 5 в зону монтажа.

2. 1-й и 2-й монтажники принимают блок 5 на высоте 200-300 мм от поверхности основания.

3. 1-й и 2-й монтажники направляют блок. ориентируясь на осевую проволоку, фиксирующую линию края блока.

Не нашли, что искали? Воспользуйтесь поиском: