ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ОБЩИЕ ТЕХНОЛОГИЧЕСКИЕ УСЛОВИЯ СВАРКИ

Аустенитные стали и сплавы обладают комплексом положительных свойств, поэтому одну и ту же сталь иногда можно использовать для изготовления изделий различного назначения: коррозионно-стойких, хладостойких или жаропрочных. При этом требования к свойствам сварных соединений и технология сварки будут различными. Однако теплофизические свойства аустенитных сталей и склонность к образованию в шве и околошовной зоне горячих трещин определяют некоторые общие особенности их сварки.

Характерные для большинства высоколегированных сталей низкий коэффициент теплопроводности и высокий коэффициент линейного расширения обусловливают при одинаковой погонной энергии и прочих равных условиях (метода сварки, геометрии кромок, жесткости соединения и др.) расширение зоны проплавления и областей, нагретых до различных температур, и увеличение суммарной пластической деформации металла шва и околошовиой зоны. Это увеличивает коробление изделий. Поэтому для высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии, или уменьшать ток по сравнению с током при сварке углеродистой стали. Нагрев до высоких температур сварочной проволоки в вылете или металлического стержня электрода для ручной сварки за счет повышенного удельного электросопротивления при автоматической и полуавтоматической дуговой сварке требует уменьшения вылета электрода в повышения скорости его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

При сварке аустенитных сталей пластическая деформация металла шва и околошовной зоны в результате больших коэффициентов линейного расширения и усадки, а также отсутствия полиморфных превращений происходит в большей степени, чем при сварке углеродистых сталей перлитного класса (таблица 1). В этих условиях при многослойной сварке металл околошовной зоны и первые слои металла шва могут упрочниться под действием многократного пластического деформирования, т. е. наблюдается явление самонаклепа при сварке. Влияние этого явления на свойства металла шва определяется жесткостью свариваемых элементов (таблица 2). В относительно более жестких соединениях, где самонаклеп вызывает повышение прочностных характеристик, наблюдают повышение остаточных напряжений в отдельных случаях до 450—500МПа. Такие сравнительно высокие остаточные напряжения при низкой релаксационной способности аустенитных сталей требуют выбора такого режима термической обработки, который обеспечивает снижение остаточных напряжений, снятие самонаклепа и максимально возможную гомогенизацию структуры сварного соединения.

К числу основных трудностей, возникающих при сварке аустенитных сталей, относится также необходимость повышения стойкости металла шва и околошовной зоны против образования трещин. Горячие трещины являются межкристаллитным разрушением и разделяются на кристаллизационные и подсолидусные; последние возникают при температуре ниже линии солидуса, т. е. после окончания процесса кристаллизации. Вероятность появления кристаллизационных трещин определяется характером изменения пластичности сплавов при деформировании металла в твердожидком состоянии.

Таблица 1. Теплофизические свойства хромоникелевых аустенитных сталей

| Свойства | Сталь | |

| типа 18-8 | 25-20 | |

| Температура плавления, 0C | 1400-1425 | 1388-1410 |

| Плотность, г/см3 | 7,90 | 7,82 |

| Теплоемкость, кал/град | 0,12 | 0,12 |

| Коэффициент теплопроводности, кал/(см*с*0C) | 0,039 | 0,03-0,04 |

| Коэффициент линейного расширения α*106, 1/0C, при нагреве: от 0 до 100 0C от 0 до 500 0C | 17,3 18,5 | 15,0 18,0 |

| Удельное электрическое сопротивление при 20 0C, Ом*мм2/м | 0,73 | 0,73 |

| Температура начала интенсивного окалинообразования, 0C | 850-900 |

Таблица 2. Свойства металла шва, выполненного аустенитными электродами ЦТ-7

| Условия сварки | Термическая обработка | σ0,2 | σв | δ5 | ψ |

| кгс/мм2 | % | ||||

| Незакрепленные пластины | Исходное состояние | 38,5 52,7 | 60,5 66,9 | 40,0 27,4 | 50,0 49,2 |

| Жесткий узел | Аустенизация при 1100 0C, 2 ч | 27,0 | 64,1 | 56,1 | 56,3 |

Предлагают следующие пути повышения сопротивляемости образованию кристаллизационных трещин:

1) подавление столбчатой кристаллизации и измельчение кристаллической структуры путем легирования элементами-модификаторами, а также элементами, способствующими образованию высокотемпературных вторых фаз при кристаллизации;

2) повышение чистоты сплавов по примесям, способствующим образованию при кристаллизации легкоплавких фаз в той области составов, в которой увеличение количества этих фаз снижает технологическую прочность, и, наоборот, увеличение количества легирующих элементов, образующих эвтектики, в области составов сплавов, близких к эвтектическим. Эти пути сужают температурный интервал хрупкости и повышают запас пластичности.

Технологические меры борьбы с трещинами направлены на изыскание рациональных способов и режимов сварки плавлением и конструктивных форм сварных соединений, снижающих темп нарастания внутренних деформаций в процессе затвердевания. Межкристаллитное разрушение однофазных аустенитных сварных швов при температурах ниже температуры затвердевания в условиях нарастающих напряжений (подсолидусные трещины) по схеме близко к разрушению при высокотемпературной ползучести. Необходимым условием образования зародышевых трещин такого разрушения является межзеренное проскальзывание, которое раскрывает как ступеньки в границах, так и уже существующие микрополости, образовавшиеся вследствие выделения вакансий на границах, перпендикулярных действию растягивающих напряжений.

Для повышения сопротивляемости металлов и их однофазных сплавов образованию подсолидусных горячих трещин при сварке рекомендуют:

1) легирование сплавов элементами, снижающими диффузионную подвижность атомов в решетке или способствующими созданию фрагментарной литой структуры (искривление границ кристаллитов, образование в процессе кристаллизации дисперсных вторых фаз и выделений при последующем охлаждении);

2) повышение чистоты основного металла по примесям внедрения;

3) сокращение времени нахождения металла при температуре высокой диффузионной подвижности (увеличение скорости охлаждения металла сварных швов) и снижение темпа нарастания упруго-пластических деформаций при охлаждении (ограничение деформаций за счет выбора рациональной конструкции соединений).

Установлены следующие наиболее важные металлургические факторы, способствующие повышению сопротивляемости металла шва образованию горячих трещин при сварке аустенитных сталей:

1) образование двухфазной структуры в высокотемпературной области при кристаллизации металла за счет выделения первичного феррита, дисперсных частиц тугоплавкой фазы или боридной фазы и хромоникелевой эвтектики;

2) ограничение содержания примесей, образующих легкоплавкие фазы, с целью сужения эффективного интервала кристаллизации.

Для измельчения структуры используют легирование наплавленного металла элементами, способствующими выделению при кристаллизации металла высокотемпературного δ-феррита. Наличие δ-феррита измельчает структуру металла и уменьшает концентрацию Si, P, S и некоторых других примесей в межкристаллитных областях за счет большей растворимости этих примесей в δ-феррите, что уменьшает опасность образования легкоплавких эвтектик. Количество ферритной фазы в наплавленном металле после его охлаждения зависит от состава этого металла и скорости охлаждения в области высоких и средних температур. Приближенное представление о концентрации феррита в аустенитно-ферритном металле дает диаграмма Шеффлера, составленная по опытным данным применительно к скорости охлаждения, характерной для обычных режимов ручной дуговой сварки (рисунок 1).

Рисунок 1. Диаграмма Шеффлера

Рекомендуемое содержание ферритной фазы в наплавленном металле ограничивается 2—6%. При сварке сталей с более высокой степенью аустенитности, например 08Х18Н12Т, Х14Н14 и др., пределы содержания ферритной фазы в наплавленном металле повышают для того, чтобы обеспечить ее присутствие в швг с учетом перемешивания наплавленного металла с основным.

С увеличением доли основного металла используют, например, электроды ЦТ-15-1 (08Х20Н9Г2), обеспечивающие получение структуры, содержащей 5,5—9% феррита, или ЦТ-16-1 (08Х20Н9ВБ), обеспечивающие получение структуры, содержащей 6,0—9,5% феррита. Иногда при сварке корневых слоев многопроходных швов на сталях типа 2Х25Н20С2, склонных к образованию кристаллизационных трещин, применяют электроды ГС-1 (10Х25Н9Г6С2), обеспечивающие получение структуры, содержащей 25—30% феррита в наплавленном металле.

Для коррозионностойких сталей повышение содержания первичного феррита до 15—25% улучшает характеристики за счет большей растворимости хрома в феррите, чем в аустените, что предотвращает обеднение пограничных слоев хромом и сохраняет высокую сопротивляемость межкристаллитиой коррозии. Для жаропрочных и жаростойких сталей с малым запасом аустенитности и содержанием никеля до 15% предупреждение горячих трещин достигается получением аустенитно-ферритной структуры с 3—5% феррита. Большое количество феррита может привести к значительному высокотемпературному охрупчиванию швов в виду их сигматизации в интервале температур 450—850 0 С.

Получение аустенитно-ферритиой структуры швов на глубокоаустенитных сталях, содержащих более 15% Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию за счет появления хрупких эвтектик, а иногда и а-фазы. Поэтому в швах стремятся получить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами и легировать швы повышенным количеством молибдена, марганца и вольфрама, подавляющими процесс образования горячих трещин. Необходимо также ограничивать в основном и наплавленном металлах содержание вредных (сера, фосфор) и ликвирующих (свинца, олова, висмута) примесей, а также газов — кислорода и водорода. Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Поэтому для изготовления сварочных проволок желательно применять стали вакуумной плавки, после электрошлакового переплава или рафинирования: то же относится и к основному металлу. Техника сварки должна обеспечивать минимальное насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах для предупреждения подсоса воздуха необходимо поддерживать короткий вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов.

Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титан, ниобий, хром, обладающие большим сродством к кислороду, чем железо. При наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком ферритизаторов. Поэтому для сварки рекомендуется использовать низкокремнистые высокоосновные флюсы (фторидные) и покрытия электродов (фтористо-кальциевые). Сварка короткой дугой и предупреждение подсоса воздуха служат этой цели. Азот, являясь сильным аустенизатором, одновременно способствует измельчению структуры за счет увеличения центров кристаллизации в виде тугоплавких нитридов. Поэтому азотизация металла шва способствует повышению их стойкости против горячих трещин. Высокоосновные флюсы и шлаки, рафинируя металл шва и иногда модифицируя его структуру, повышают стойкость против горячих трещин. Механизированные способы сварки, обеспечивая равномерное проплавление основного металла по длине шва и постоянство термического цикла сварки, позволяют получить и более стабильные структуры на всей длине сварного соединения.

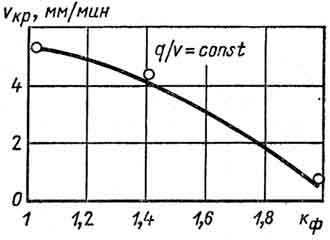

Важным мероприятием для борьбы с горячими трещинами является применение технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита, а также уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок (рисунок 2). При действием растягивающих сил перпендикулярно направлению роста столбчатых кристаллов вероятность образования трещин возрастает. При механизированных способах сварки тонкими электродными проволоками поперечные колебания электрода, изменяя схему кристаллизации металла шва, уменьшают склонность металла шва к горячим трещинам. Снижение действия усадочных деформаций достигается ограничением сварочного тока, заполнением разделки швами небольшого сечения и применением разделок соответствующих конструкций. Этому же способствует хорошая заделка кратера при обрыве дуги.

Рисунок 2. Влияние коэффициента сварке на технологическую прочность металла шва типа ХЮН65М23

Кроме перечисленных общих особенностей сварки высоколегированных сталей и сплавов, есть особенности, определяемые их служебным назначением. При сварке жаропрочных и жаростойких сталей требуемые свойства во многих случаях обеспечиваются термической обработкой (аустенизацией) при 1050—1100 0С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при 750—800 0С. При невозможности термической обработки сварку иногда производят с предварительным или сопутствующим подогревом до 350—400 0С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой жаростойкости достигается получением металла шва, по составу идентичного основному металлу. Это же требуется и для получения швов, стойких к общей жидкостной коррозии.

При сварке коррозионностойких сталей различными способами для предупреждения межкристаллитной коррозии не следует допускать повышения в металле шва углерода за счет загрязнения им сварочных материалов (графитовой смазкой проволоки и т. д.) и длительного и многократного пребывания металла сварного соединения в интервале критических температур. Поэтому сварку необходимо выполнять при наименьшей погонной энергии, используя механизированные способы, обеспечивающие непрерывность получения шва. Повторные возбуждения дуги при ручной сварке, оказывая нежелательное тепловое действие на металл, могут вызвать появление склонности его к коррозии. Шов, обращенный к агрессивной среде, следует, по возможности, сваривать в последнюю очередь, чтобы предупредить его повторный нагрев, а последующие швы в многослойных швах выполнять после полного охлаждения предыдущих и принимать меры к ускоренному охлаждению швов. Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии и должны тщательно удаляться с поверхности металла, швов, так же как и остатки шлака и флюса, которые, взаимодействуя в процессе эксплуатации с металлом, могут привести к коррозии или снижению местной жаростойкости. При сварке создание в металле шва аустенитно-ферритной структуры для повышения стойкости швов к межкристаллитной коррозии достигается легированием титаном или ниобием. Однако титан, обладающий высоким сродством к кислороду, выгорает в зоне сварки на 70—90% (при ручной дуговой сварке, сварке под кислыми флюсами). Поэтому легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствовать соотношению Ti/C ≥ 5. Ниобий при сварке окисляется значительно меньше и поэтому чаще используется для легирования шва при ручной дуговой сварке. Его содержание в металле шва должно отвечать соотношению Nb/C > 10. Однако он может вызвать появление в швах горячих трещин.

Ферритные стали

Сварка ферритных сталей, помимо возможности образования холодных трещин, затрудняется укрупнением зерна в околошовной зоне и в металле сварного шва. Рост зерна увеличивается с повышением погонной энергии сварки и уменьшением тепловой сосредоточенности источника сварочного тепла. Подобная реакция этих сталей на нагрев осложняет применение сопутствующего или предварительного подогрева и последующего отпуска для предотвращения появления холодных трещин.

Сварку ферритных сталей производят электродами типа ЭФ25 или ЭФЗО (например, марки НЗЛ) со стержнями из стали Х25; ХЗО.

При сварке ферритных сталей применяют проволоки того же состава, но шов очень хрупкий, а при аустенито-ферритных - более пластичный

Трудности при сварке ферритных сталей связаны с охрупчиванием металла шва и зоны термического влияния. При нагреве до высоких температур происходит интенсивное укрупнение зерен. При замедлении охлаждения в области температур 550 - 400 С по границам зерен выпадают хрупкие фазы. Трудности при сварке ферритных сталей связаны с тем, что в процессе охлаждения в области высоких температур (около 1000 С) возможно выпадение карбидов хрома на границах зерен. Выпадение карбидов хрома является диффузионным процессом и имеет место в случае пребывания металла в зоне опасных температур свыше определенного периода времени. Выпадение карбидов хрома приводит к обеднению пограничных участков зерен и снижает коррозионную стойкость стали.

При сварке ферритных и полуферритных высокохромистых сталей аустенитными присадочными материалами получаются более работоспособные сварные соединения, чем при сварке ферритных сталей присадочными материалами с составом, аналогичным составу свариваемой стали. При сварке ферритных сталей в ЗТВ происходит существенное снижение вязкости металла в связи с сильным ростом зерна. Наличие аустенитного металла шва с высокой вязкостью и низким пределом текучести облегчает условия работы зоны выросшего зерна в сварном соединении ферритной стали.

При дуговой сварке металлическим электродом в среде защитного газа дуга образуется между свариваемым изделием и плавящейся электродной проволокой, непрерывно подаваемой через мундштук, через который одновременно поступает защитный газ. В качестве защитного газа применяют чистый аргон или (при сварке ферритных сталей) С02 и смесь из С02 и аргона.

Термообработка ферритных сталей с повышенным содержанием хрома состоит из отжига при температуре 700 - 780 С. Отжиг проводится с целью получения более однородного твердого раствора и увеличения коррозионной стойкости. Стали марок 12X17, 15Х25Т, 15X28 применяют для изготовления оборудования заводов пищевой и легкой промышленности, труб теплообменной аппаратуры, работающей в агрессивных средах. Сварка ферритных сталей обычно не применяется, она приводит к росту зерна и снижает коррозионную стойкость

Хотя высокохромистые стали можно сваривать различными способами, общим условием является использование технологии с наименее интенсивным тепловым воздействием сварочного источника теплоты на участки ЗТВ. При сварке мартенситных сталей это уменьшает размер мартенситной зоны. При наличии в таких сталях феррита это ограничивает рост зерен феррита и снижает эффект охрупчивания ЗТВ. То же происходит присварке полуферритных и ферритных сталей.

Хром (Сг) значительно повышает прочностные характеристики, коррозионную стойкость, жаростойкость и жаропрочность сталей; сужает область FeT; при большом количестве дает однофазные ферритные стали. Хром понижает теплопроводность сталей, повышает их закаливаемость. Сварка сталей с высоким содержанием хрома (6 - 30 %) производится с учетом значительного окисления хрома и применением повышенного содержания ацетилена в пламени (если это допустимо по свойствам сварного шва) или флюсов. Для сварки деталей из ферритомартенситных и мартенситных хромистых сталей (12X13, 20X13) необходимо применять предварительный подогрев до 600 - 700 К; после сварки, до охлаждения деталей, подвергать их термической обработке в печах при 920 - 970 К. Присварке ферритных сталей в шве и околошовной зоне получается очень крупнозернистая структура с низкой пластичностью. В этих случаях применяется присадочный металл, аналогичный основному.

Список литературы

1. Лахтин Ю.М. Материаловедение / Ю.М. Лахтин, В.П. Леонтьева/ - М: Из- дательский дом Альянс, 2009, 528 с.

2. Арзамасов Б. Н. Материаловедение / Б. Н. Арзамасов, Г. Г. Мухина / - М.: Изд-во МГТУ им. Н. Э. Баумана, 2005. 646 с.

3.Ефименко Л.А. Металловедение и термическая обработка сварных соеди- нений. / Л.А. Ефименко, А.К. Прыгаев, О.Ю. Елагина/ М: Логос. 2007-455с.

4.Бузевич Г.И, Константинова М.В., Николаева Е.А., Гусева. Е.А. Металло- ведение черных сплавов. Лабораторный практикум. Иркутск: изд-во ИрГТУ, 2007 г., 64 с.

Не нашли, что искали? Воспользуйтесь поиском: