ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Факторный анализ фондоотдачи

Повышению фондоотдачи способствуют:

• механизация и автоматизация производства, использование прогрессивной технологии, модернизация действующего оборудования;

• увеличение времени работы оборудования;

• повышение интенсивности работы оборудования, в том числе путем обеспечения соответствия качества сырья и материалов требованиям технологического процесса и повышения квалификации промышленно-производственного персонала;

• увеличение удельного веса активной части основных фондов; увеличение доли действующего оборудования.

Для анализа использования оборудования его группируют в зависимости от степени использования (рис. 10.1).

К наличному оборудованию относится все оборудование, числящееся на балансе, независимо от его технического состояния и местонахождения, т.е. находящееся в цехах и на складах в рабочем состоянии и разобранном виде.

К наличному относят как установленное, так и неустановленное оборудование. Установленное оборудование — станки, агрегаты и машины, сданные в эксплуатацию и закрепленные на рабочем месте, а также оборудование, находящееся в ремонте и на модернизации. Неустановленное оборудование — это оборудование, подлежащее списанию по причине морального или физического износа или подлежащее установке. Неустановленное оборудование как не сданное в эксплуатацию не числится на балансе предприятия в составе основных фондов.

Количество оборудования определяется по состоянию на определенную дату или как средняя величина за период.

Степень вовлечения наличного оборудования в производство и использования его в производстве характеризуют следующие показатели:

Если значения показателей близки к 1, то оборудование используется с высокой степенью загрузки, а производственная программа соответствует производственной мощности.

Однако факт повышения степени использования наличного парка не означает однозначно роста отдачи оборудования. Важное значение в сфере материального производства имеет проблема сокращения целосменных и внутрисменных простоев оборудования.

Для оценки загрузки оборудования определяются следующие показатели баланса времени (табл. 10.4):

• календарный фонд времени единицы оборудования (рассчитывается как произведение числа календарных дней за анализируемый период на 24);

• номинальный (режимный) фонд времени (равен произведению числа рабочих смен за период на продолжительность рабочей смены в часах);

• эффективный (реальный) фонд времени определяется количеством полезно используемого времени в течение планируемого периода. Он равен номинальному фонду, из которого вычитается время на ремонт, модернизацию, профилактику и наладку оборудования;

• полезное время — фактическое время работы оборудования, определяется как эффективный фонд времени за вычетом внеплановых простоев (неритмичности поставки сырья и т.д.)

Уровень целосменного использования оборудования характеризует коэффициент сменности K см, который определяется отношением фактически отработанного числа станко-смен за период к максимально возможному числу станко-смен, отработанных установленным оборудованием за одну смену того же периода:

Степень внутрисменного использования оборудования характеризует коэффициент загрузки оборудования К З, который определяется отношением времени его фактической работы Т ф (в часах) к эффективному фонду времени Т эф в часах или номинальному фонду:

Этот показатель позволяет оценить потери времени из-за брака, холостой работы оборудования, планово-предупределительных ремонтов и т.д.

Степень использования номинального времени измеряется отношением эффективного фонда Т эф к номинальному Т н:

На основе данного коэффициента оценивается влияние времени простоев по технологическим причинам на результативные показатели работы оборудования.

На конец 80-х годов в машиностроительном комплексе коэффициент загрузки оборудования составил 0,6—0,7, а коэффициент сменности 1,27—1,33 (в 1960 г. - 1,41). На начало 90-х годов планировалось поднять коэффициент сменности до 1,6—1,8, в том числе оборудования с программным управлением и автоматических линий — до 1,9, гибких производственных модулей и систем — до 2—2,5.

Повысить загрузку оборудования возможно лишь в условиях автоматизации производства. Непрерывность, равномерность и интенсивность автоматизированного производства позволяют столь эффективно использовать труд, овеществленный в средствах производства, что на замещение каждой единицы живого труда может затрачиваться относительно небольшая и постоянно уменьшающаяся величина прошлого труда. Следовательно, в автоматизации производства заложены потенциальные возможности опережающего роста производительности труда над его фондовооруженностью. Данные табл. 3.4 подтверждают этот вывод.

Преобразуем формулу расчета фондоемкости (10.2):

Это означает, что с технологического этапа IV (см. табл. 3.4) темпы роста производительности начинают опережать темпы роста фондовооруженности. Характерная черта этапа IV — появление элементов программного управления, приводящее к гибкости оборудования. По оценкам [3, с. 189; 61, с. 172], эффект автоматизации в основном (на 60—70%) состоит в повышении уровня использования оборудования, на 15—20% он объясняется повышением или стабилизацией качества продукции и лишь на 10—15 % — экономией оплаты труда. По имеющимся данным, загрузка оборудования, используемого в гибких автоматизированных комплексах, увеличивается в два раза, а коэффициент сменности достигает 2, в гибких автоматизированных производствах коэффициент сменности может приблизиться к 3.

Рассматриваемые показатели состава оборудования и использования рабочего времени характеризуют экстенсивную форму использования оборудования. Интенсивность использования оборудования предприятия измеряется количеством произведенной продукции на один станок в единицу времени. На производительность единицы оборудования в свою очередь оказывают влияние факторы:

• использование прогрессивной технологии;

• применение современных методов организации и управления производством;

• уровень квалификации промышленно-производственного персонала.

Не все факторы, влияющие на фондоотдачу основных средств, обладают факторным признаком, по которому представлялась бы возможность дать количественную оценку причин изменения этого показателя.

Совокупность факторов, влияющих на показатель фондоотдачи, и их подчиненность показаны на рис. 10.2.

Анализ причинно-следственных связей в факторной системе фондоотдачи позволяет построить несколько вариантов детерминированных факторных моделей. Наиболее простые из них: модель зависимости фондоотдачи основных фондов от фондоотдачи активной части основных средств F a и удельного веса активной части D a (10.7), а также модель зависимости фондоотдачи основных средств от фондоотдачи действующих машин и оборудования F од ., удельного веса активной части в стоимости основных фондов D a и удельного веса действующего оборудования в активной части (D д) (10.8):

Обе модели могут быть получены расширением формулы расчета фондоотдачи

где S а — средняя стоимость активной части основных фондов; N — выпуск продукции за период;

где S д — средняя стоимость действующего оборудования.

Такое расширение факторной модели (10.7) позволяет изучить влияние использования рабочего времени и средней стоимости единицы оборудования на фондоотдачу действующего оборудования. При этом стоимость действующего оборудования определяется как произведение количества единиц оборудования на среднюю стоимость единицы оборудования, а выпуск продукции — как произведение среднечасовой выработки на фактический (полезный) фонд рабочего времени. Модель (10.7) принимает вид:

где F од — фондоотдача действующего оборудования; Q — количество единиц оборудования; N ч — выпуск продукции за 1 час работы оборудования; S д — средняя стоимость единицы оборудования.

Полезное время работы оборудования зависит от номинального фонда рабочего времени и коэффициента загрузки оборудования (К З ). Номинальное рабочее время можно представить в свою очередь как произведение количества отработанных дней (Т дн), коэффициента сменности (K см) и средней продолжительности одной смены (t см).

Факторная модель фондоотдачи действующего оборудования примет вид:

Таким образом, факторная модель фондоотдачи основных средств позволяет изучить влияние состава оборудования, производительности единицы оборудования за 1 час полезного времени и показателей использования времени.

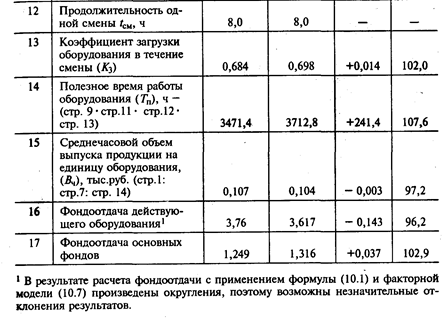

Данные для расчета фондоотдачи приведены в табл. 10.5.

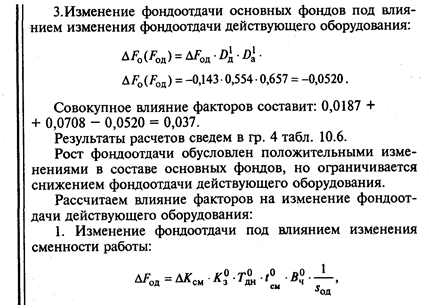

Влияние факторов второго уровня на совокупный показатель — фондоотдачу основных средств — рассчитывается как произведение размера влияния фондоотдачи действующего оборудования на долю влияния каждого фактора второго уровня, т.е. способом долевого участия.

Отношение размера влияния каждого фактора к размеру отклонения фондоотдачи основных средств показывает долю, или «силу», влияния каждого фактора на отклонение совокупного показателя. Как видно по данным табл. 10.6, наиболее сильное негативное влияние на показатель фондоотдачи оказали повышение средней цены единицы оборудования и снижение производительности единицы оборудования. Эти факторы оказывают разнонаправленное действие на фондоотдачу: повышение средней цены оборудования, как правило, свидетельствует о повышении производительности оборудования, и наоборот. Установление причин снижения производительности оборудования требует более углубленного анализа использования оборудования на предприятии.

Другим направлением анализа для выявления влияния факторов третьего уровня на фондоотдачу является анализ показателей использования баланса времени: коэффициента сменности и коэффициента загрузки. Если коэффициент загрузки рассматривать как отношение полезного времени к номинальному фонду времени, то возникает возможность оценить влияние простоев на коэффициент загрузки оборудования. В свою очередь эффективное время зависит от времени на проведение планово-предупредительных ремонтов T ппр, от времени модернизации оборудования T м и других технологических причин. Таким образом, влияние внутрисменных простоев на фондоотдачу определяется как влияние факторов третьего уровня на основе следующей модели:

Все рассмотренные факторы изменения фондоотдачи и роста объема выпуска продукции можно разделить на две группы:

• интенсивные фaкторы - производительность единицы оборудования за 1 ч использования полезного времени;

• экстенсивные факторы - факторы использования рабочего времени и количество единиц оборудования.

Соответственно рассчитывается прирост объема выпуска продукции за счет экстенсивных и интенсивных факторов.

Интенсивность загрузки измеряется количеством произведенной продукции в единицу времени.

Коэффициент экстенсивной загрузки определяется отношением полезного времени к календарному, умноженным на количество единиц оборудования.

Интегральный показатель загрузки определяется как произведение коэффициентов интенсивной и экстенсивной загрузки. Пример расчета интегрального показателя приведен в табл. 10.7.

Интегральный показатель производственного использования оборудования возрос в результате повышения экстенсивной нагрузки оборудования при снижении интенсивной загрузки. Снижение коэффициента интенсивной загрузки свидетельствует о наличии неиспользованных возможностей увеличения выпуска продукции без ввода дополнительных мощностей и новых капитальных вложений. Повысить этот коэффициент можно ликвидацией узких мест в производстве, оптимизировав организационно-технический уровень производства.

Не нашли, что искали? Воспользуйтесь поиском: