ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

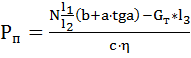

Определение мощности и выбор двигателя

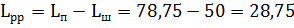

С учетом составленной кинематической схемы механизма (рисунок 2.1) назначаем КПД отдельных узлов трения: КПД барабана, установленного на подшипниках качения hб = 0,98; КПД муфт hм = 0,98; КПД двухступенчатого редуктора hр =0,94. Тогда, КПД механизма составит:

hмех = hп × hб × hмуфт × hред = 0,985 × 0,98 × 0,98 × 0,93 = 0,88

Вычисляем силу тяжести поднимаемого груза и крюковой подвески:

G = (Q + Qп)g = (8 + 0,213) × 9,8 = 82,13 кН.

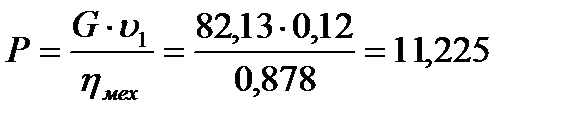

Необходимая мощность двигателя составит:

кВт.

кВт.

По таблице 2.13 выбираем двигатель ближайшей меньшей мощности при относительной продолжительности включения ПВ=60%, отвечающей режиму работы механизма 6М, – металлургический электродвигатель с фазовым ротором MTКF 312–8 со следующими параметрами:

– номинальная мощность Рном = 8,2 кВт (ПВ = 60%);

– номинальная частота вращения nном = 710 об/мин;

– максимальный момент Мmax = 510 Н×м;

– момент инерции ротора Jp =0,3875 кг×м2;

– минимальная кратность пускового момента ymin = 1,2.

Определяем номинальный момент двигателя

Н·м.

Н·м.

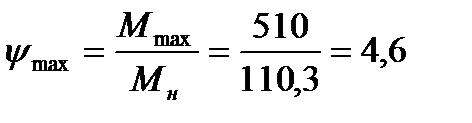

Максимальная кратность пускового момента двигателя:

.

.

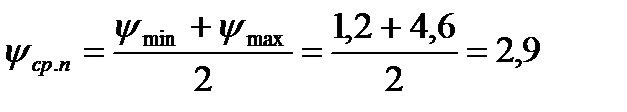

Средняя кратность пускового момента двигателя:

.

.

Средний пусковой момент двигателя:

Мср.п = yср.п × Мн = 2,9 × 110,3 = 319,87 Н×м.

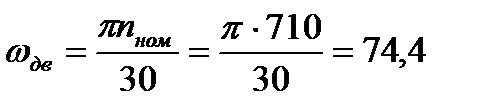

Угловая скорость вращения двигателя:

рад/с.

рад/с.

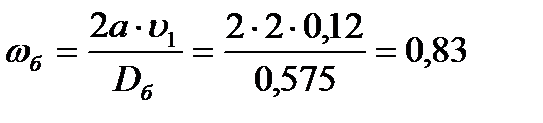

Угловая скорость вращения барабана:

рад/с.

рад/с.

8. Определение передаточного числа и выбор редуктора

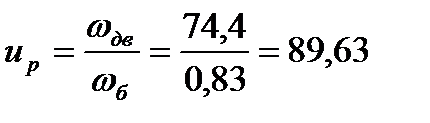

Вычисляем необходимое передаточное число редуктора:

.

.

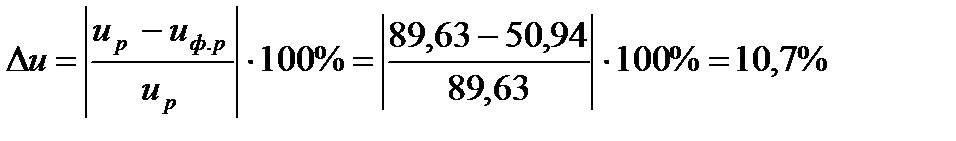

По таблице 2.17 отмечаем, что ближайшее к рассчитанному значение передаточного числа редуктора составляет 80. При этом расхождение между необходимым и фактическим передаточным числом редуктора равняется

,

,

что меньше 15%.

Тогда, при принятом фактическом передаточном числе uр.ф = 80 выбираем двухступенчатый редуктор Ц3–160Н, для которого мощность на быстроходном валу составляет 14 кВт, что превышает номинальную мощность двигателя 8,2 кВт.

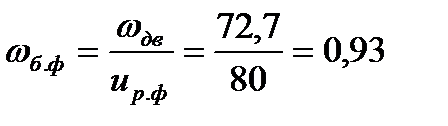

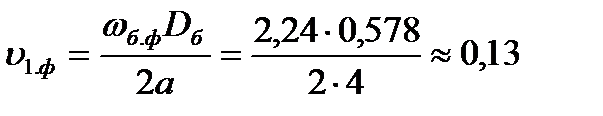

Уточняем фактическую угловую скорость вращения барабана (рад/с):

рад/с

рад/с

и фактическую скорость подъема груза:

м/с.

м/с.

9. Проверка двигателя при пуске

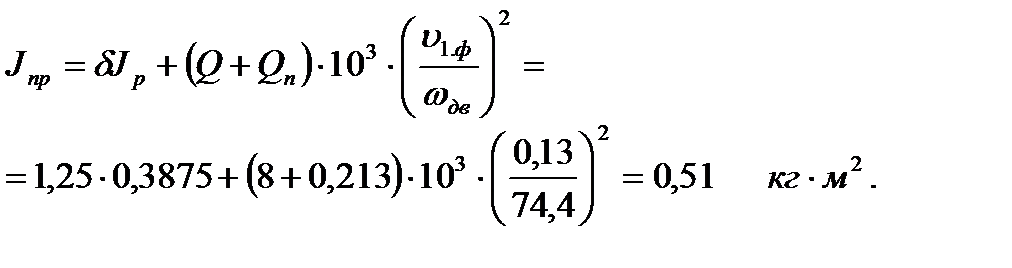

Определяем приведенный к валу двигателя момент инерции механизма:

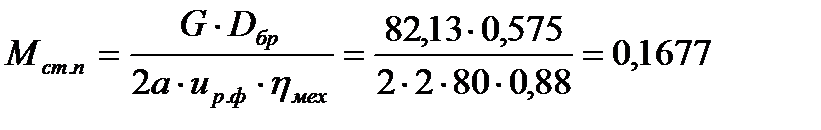

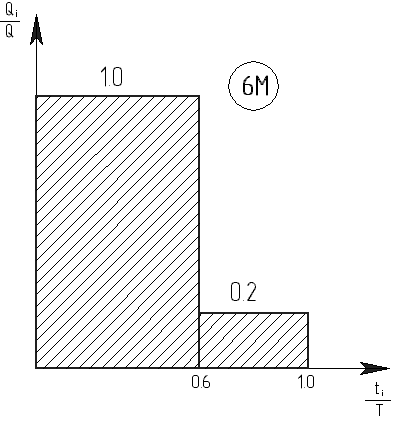

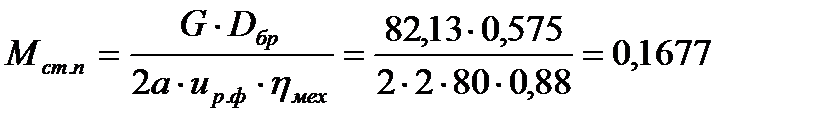

Определяем статический момент сопротивления на валу двигателя при подъеме груза номинальной массы (Н×м):

кН×м = 167,7 Н×м.

кН×м = 167,7 Н×м.

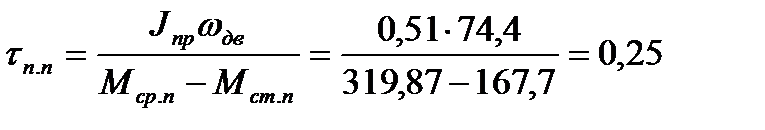

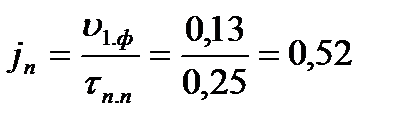

Находим время пуска двигателя при подъеме груза номинальной массы:

с.

с.

Определяем ускорение груза при подъеме груза номинальной массы:

м/с2,

м/с2,

что меньше допускаемого ускорения [ jп ] = 0,6 м/с2, т.е.

м/с2.

м/с2.

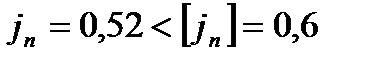

10. Проверка двигателя на нагрев

Типовая диаграмма нагружения механизма подъема при заданном режиме работы 6М приведена на рисунке 2.12.

Рисунок 2.12 – Типовая диаграмма нагружения крановых механизмов для режима 6М

Определяем статические моменты сопротивления на валу двигателя при подъеме груза разной массы:

– первая ступень (номинальная масса груза)

кН×м = 167,7 Н×м.

кН×м = 167,7 Н×м.

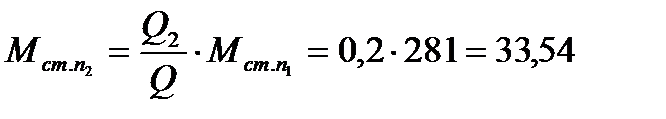

– вторая ступень (0,2 от номинальной массы)

Н×м;

Н×м;

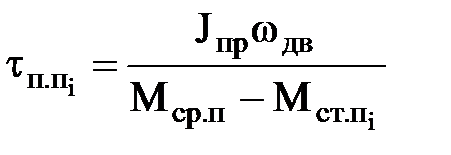

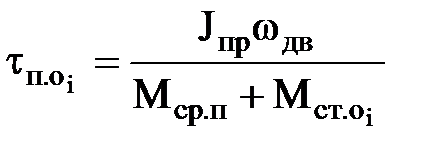

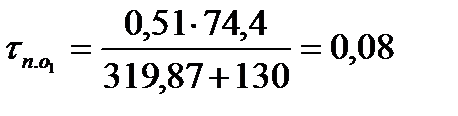

Находим время пуска двигателя при подъеме груза разной массы:

;

;

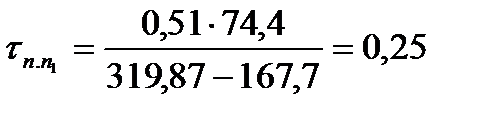

– первая ступень (номинальная масса груза)

с;

с;

– вторая ступень (0,2 от номинальной массы)

с;

с;

Вычисляем статические моменты сопротивления на валу двигателя при опускании груза разной массы (Н×м):

– первая ступень (номинальная масса груза)

кН×м = 130 Н×м;

кН×м = 130 Н×м;

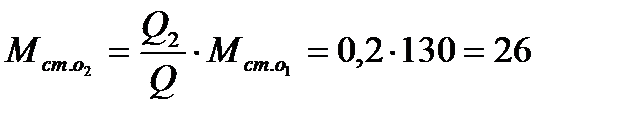

– вторая ступень (0,2 от номинальной массы)

Н×м;

Н×м;

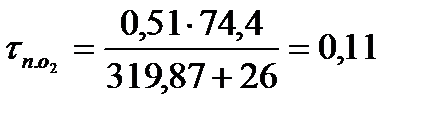

Определяем время пуска двигателя (с) при опускании груза разной массы:

;

;

– первая ступень (номинальная масса груза)

с;

с;

– вторая ступень (0,2 от номинальной массы)

с;

с;

Заносим результаты расчета в таблицу 2.19.

Таблица 2.19 – Результаты расчета статических моментов сопротивления

| Qi, т |  , Н×м , Н×м

|  , с , с

|  , Н×м , Н×м

|  , с , с

|

| 167,7 | 0,25 | 0,08 | ||

| 1,6 | 33,54 | 0,13 | 0,11 |

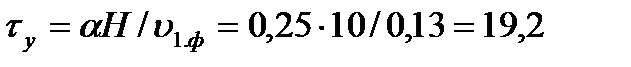

Время работы двигателя в установившемся режиме

с.

с.

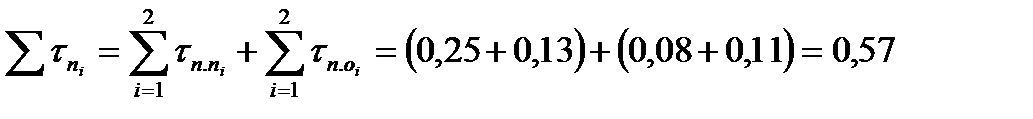

Определяем сумму времен пуска двигателя на подъем и опускание груза за цикл работы двигателя:

с.

с.

Определяем сумму времен работы двигателя в установившемся режиме:

= 2×nст×

= 2×nст×  = 2×2×19,2 = 76,8 с.

= 2×2×19,2 = 76,8 с.

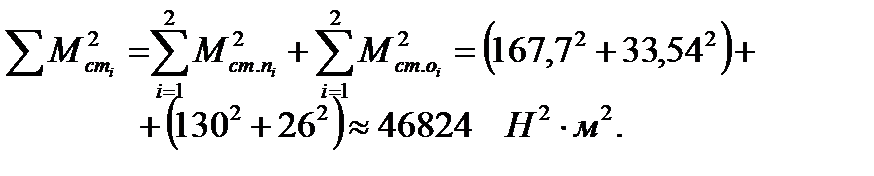

Вычисляем сумму квадратов статических моментов (Н2×м2) при подъеме и опускании грузов разной массы:

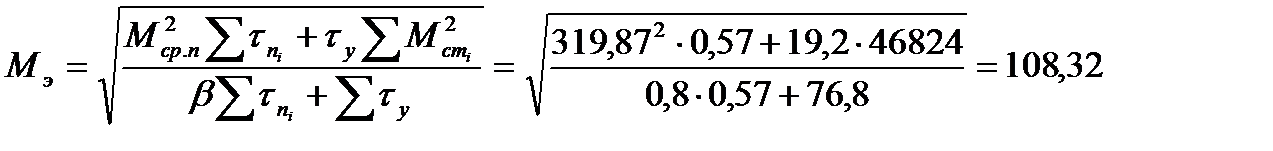

Принимая значение коэффициента, учитывающего ухудшение условий охлаждения двигателя во время пуска и торможения, равным b = 0,8, находим эквивалентный момент на валу двигателя при подъеме грузов различной массы

Н×м.

Н×м.

Проверяем условие отсутствия нагрева двигателя:

Мн ³ Мэ ,

110,3 Н×м > 108,32 Н×м.

Условие выполняется, значит данный двигатель не будет перегреваться.

2.7 Выбор соединительных муфт

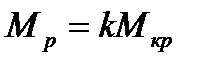

В механизмах крановой тележки применяют муфты, способные передавать крутящие моменты и компенсировать осевые, радиальные и угловые смещения валов, которые возникают как при монтаже, так и при деформации металлоконструкций во время работы крана. Расчетный момент для выбора муфты:

< [Мкр],

< [Мкр],

где Мр – расчетный крутящий момент;

k – коэффициент запаса прочности;

Мкр – действующий крутящий момент на соединяемых валах;

[Мкр] – допускаемый (табличный, номинальный) крутящий момент,

который способна передать муфта.

Коэффициент запаса прочности определяется по формуле:

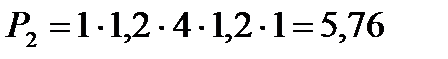

,

,

где k1 – коэффициент, учитывающий степень ответственности соединения; при возможности аварии ряда машин – k1 = 1,8;

k2 – коэффициент условий работы.; при работе неравномерно нагруженных механизмов – k2 = 1,3;

k3 – коэффициент углового смещения. Для зубчатых муфт при угле перекоса в 1о – k3 =1,5.

.

.

Расчетный момент муфты, для соединения вала двигателя и быстроходного вала редуктора:

= 110,3×2,7 = 387,5 Н×м.

= 110,3×2,7 = 387,5 Н×м.

Выбираем зубчатую муфту М2-1400-55 ГОСТ Р 50895-96 с параметрами: допускаемый крутящий момент [Мкр] =1400 Н×м, максимально допустимые диаметры расточек во втулках полумуфт под концы валов dлев.max= 55 мм и dправ.max = 55 мм; момент инерции муфты Jм=  .

.

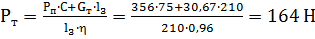

Выбор тормоза.

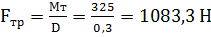

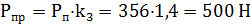

С учетом того, что коэффициент запаса торможения для режима работы механизма 6М равен kт = 2,5, определяем расчетный тормозной момент на валу тормозного шкива (вал двигателя) для механизма подъема груза:

Мт = kтМст.о = 2,5 Ä 130 = 325 Н×м.

По рассчитанному тормозному моменту выбираем нормально-замкнутый колодочный тормоз общего назначения с электрогидравлическим толкателем ТКГ-300 с табличным тормозным моментом Мт.ф = 800 Н·м, диаметр тормозного шкива D = 300 мм.

Таблица 3– Колодочные тормоза общего назначения типа ТКГ с электрогидравлическим толкателем

| Типоразмер тормоза | Тормозной момент Мт.ф, Н·м | Диаметр тормозного шкива D, мм | Отход колодки, мм | Масса, кг | Толкатель | |

| Тип | Усилие, Н | |||||

| ТКГ-300м | 800,0 | 1,2 | ТГМ-50 |

Выполним расчет параметров регулирования тормоза.

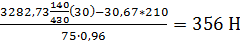

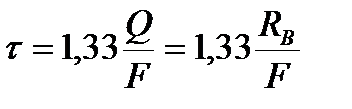

Сила трения между колодкой и шкивом:

.

.

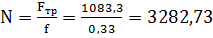

Сила прижатия колодок

Н,

Н,

где f - коэффициент трения между колодкой и тормозным шкивом.

Усилие на пружине

=

=  .

.

- КПД рычажной системы.

- КПД рычажной системы.

Сила на толкателе

.

.

Выбираем толкатель ТЭГ-25 с усилием 250 Н, ход – 32 мм.

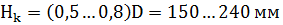

Высота тормозной колодки

.

.

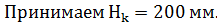

Угол обхвата колодкой тормозного шкива:

о.

о.

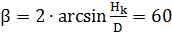

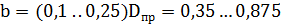

Ширина колодки

мм.

мм.

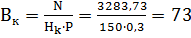

Расчетное усилия для пружины:

.

.

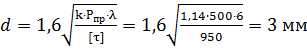

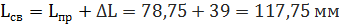

Принимаем индекс пружины λ = 6, тогда коэффициент кривизны k=1,14.

Допустимые напряжения кручения материала пружины [τ]=950 МПа.

Диаметр проволоки

.

.

Принимаем диаметр проволоки пружины d = 3,5 мм.

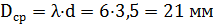

Средний диаметр пружины

.

.

Рабочая длинна пружины

мм.

мм.

Принимаем  =90 мм.

=90 мм.

Зазор между витками пружинами

мм.

мм.

Принимаем  0,5 мм.

0,5 мм.

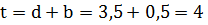

Шаг пружины

мм.

мм.

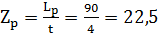

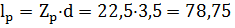

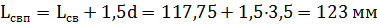

Число витков пружины

.

.

Длина сжатой пружины

мм.

мм.

Осадка пружины

.

.

Длина пружины в свободном состоянии

.

.

Шаг витков наружной пружины

.

.

Длина пружины в свободном состоянии

.

.

Длина пружины при раскрытом тормозе

мм.

мм.

Условие проверки

Условие выполняется.

3 ПРОЧНОСТНЫЕ РАСЧЕТЫ ЭЛЕМЕНТОВ МЕХАНИЗМОВ

3.1 Проверочные расчеты элементов крюковой подвески

3.1.1 Расчет крюка

В крюковой подвеске используется однорогий крюк с заготовкой №16 (рисунок 4). Геометрические размеры крюка приведены в таблице 4.

Рисунок _ - Однорогий крюк (ГОСТ 6627–74)

Таблица 4 – Размеры крюка

| Номер заготовки | Размеры, мм | |||||||||||||

| D | L | b | h | d | d1 | d2 | l | l 1 | l 2 | r | r2=r4 | r5 | r6 | |

| М56 |

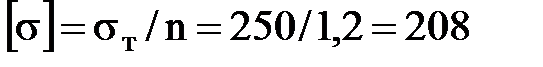

Материал крюка – сталь 20, для которой предел текучести sт=250 МПа. Допустимые напряжения

МПа.

МПа.

Рабочая часть крюка представляет собой кривой брус. Наиболее нагруженным является сечение А–А (рисунок 4), т.к. ему соответствует наибольшее плечо изгибающего момента. Сечения крюка имеют трапецеидальную форму с широким основанием, обращенным к зеву крюка.

Трапецеидальное сечение с закругленными краями при расчете заменяют сечением в виде равнобедренной трапеции с основаниями b1 и b2 и высотой h0.

На прочность крюк проверяется в сечениях А–А, A’-A’ и на хвостовике. Прочностной расчет крюка, на который действует сила тяжести груза G, сводится к следующему.

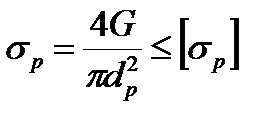

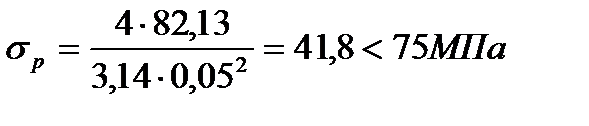

В сечении хвостовика крюк рассчитываем на растяжение:

,

,

где sр – напряжение растяжения в резьбе крюка, МПа;

dр – внутренний диаметр резьбы хвостовика крюка;

[sр] – допускаемое напряжение на растяжение, [sр] = 50 …75 МПа.

.

.

В сечении А–А крюк рассчитывают как кривой брус, нагруженный эксцентрично приложенной силой. На рисунке 4 приведены размеры криволинейной и равновеликой прямолинейной трапеций, соответствующих сечениям А-А и А’-А’.

Рисунок 4 - Криволинейная и равновеликая прямолинейная трапеции

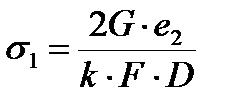

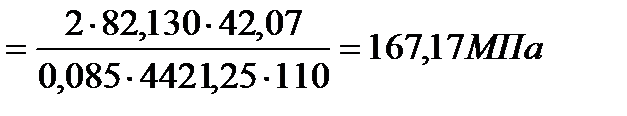

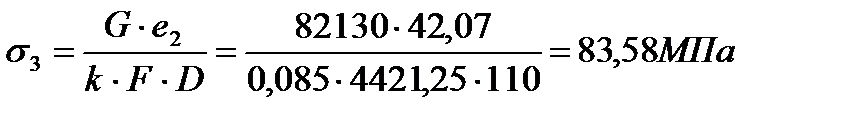

Наибольшее напряжение растяжения внутренних волокон сечения А–А:

< [s]=208 МПа

< [s]=208 МПа

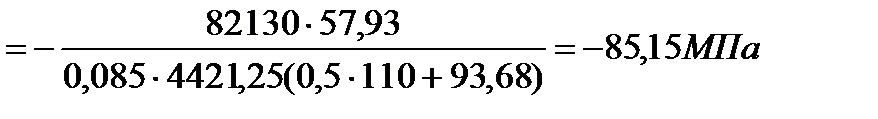

наибольшие напряжения сжатия на внешней части сечения А–А:

< [s]=208 МПа,

< [s]=208 МПа,

где F – площадь поперечного сечения А–А. При замене сечения равновеликой трапецией F = 4421,25 мм2;

k – коэффициент, зависящий от кривизны и формы сечения крюка; k =0,085;

– расстояние от центра тяжести сечения до внешних волокон сечения;

– расстояние от центра тяжести сечения до внешних волокон сечения;

– расстояние от центра тяжести сечения до внутренних волокон крюка.

– расстояние от центра тяжести сечения до внутренних волокон крюка.

Наибольшее напряжение растяжения внутренних волокон сечения A’–A’:

.

.

В сечении A’–A’ действует также касательное напряжение:

t=G/F =  МПа.

МПа.

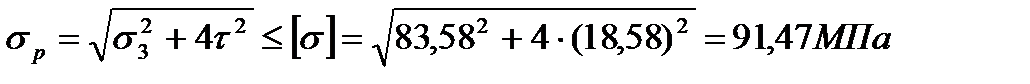

Суммарное напряжение в сечении A’–A’ согласно третей теории прочности

< [s]=208 МПа.

< [s]=208 МПа.

Крюк отвечает условиям прочности.

3.1.2 Прочностной расчет траверсы крюка и оси блоков

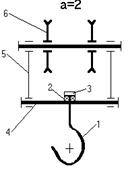

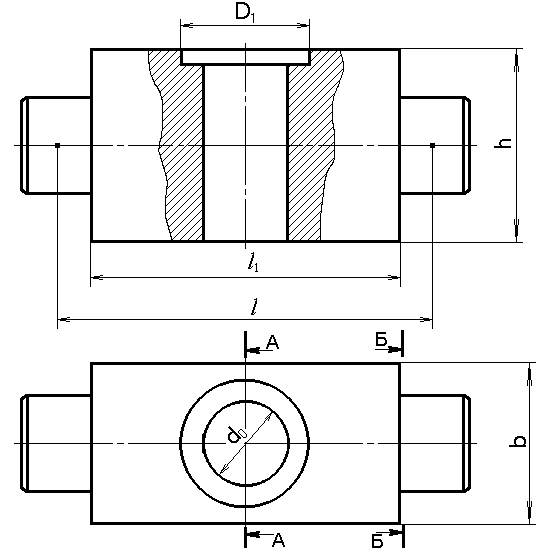

Крюк механизма подъема груза устанавливается в траверсе крюковой подвески. В механизме используется крюковая подвеска 2–8–610 нормального типа (рисунок 5).

1 – крюк; 2 – упорный подшипник; 3 – гайка; 4 – траверса;

5 – серьга; 6 – блоки

Рисунок 4 - Схема крюковой подвески

Материал траверсы – сталь 45, для которой предел прочности sв = 610 МПа, предел текучести sт=430 МПа.

Траверса рассчитывается на изгиб, при допущении, что на нее действуют только сосредоточенные силы.

Основные расчетные размеры траверсы (рис. 4):

1) расстояние между центрами серьг – l= 142 мм;

2) расстояние между внутренними стенками серьг – l1= 130 мм;

3) диаметр отверстия под крюк d0, мм: d0 = d1 + (2... 5) = 60+5=65 мм,

где d1 – диаметр шейки крюка;

4) ширина траверсы b, мм; назначается с учетом наружного диаметра

D1 =111 мм посадочного места для упорного подшипника

b=D1 + (10... 20) =111+14=125 мм.

Рисунок 6 - Схема траверсы с основными размерами

Расчетная нагрузка на траверсу принимается равной силе

Qр =1,2  G = 1,2

G = 1,2  82,13= 98,6 кН.

82,13= 98,6 кН.

Опасными сечениями являются сечение А-А, ослабленное отверстием под крюк, и сечение Б-Б – сечение цапф.

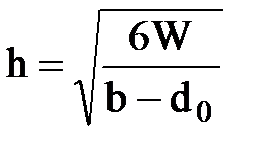

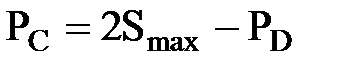

Изгибающий момент в опасном сечении А–А:

= 98,6

= 98,6  0,142/4=3,5кН

0,142/4=3,5кН  м

м

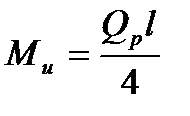

Необходимый для соблюдения прочности момент сопротивления среднего поперечного сечения траверсы:

W = Mи / [s] = 3,5  1000/100000000=3,5

1000/100000000=3,5  10-5 м3,

10-5 м3,

где [s] – допускаемое напряжение на изгиб, МПа; [s]= 60... 100 МПа.

Тогда, высота траверсы

= Ö6

= Ö6  3,5

3,5  10-5/(0,125-0,06) =0,02 м.

10-5/(0,125-0,06) =0,02 м.

Полученное значение округляем в большую сторону, учитывая, что диаметр цапфы траверсы равен 70 мм, принимаем h=0,08 м=80 мм.

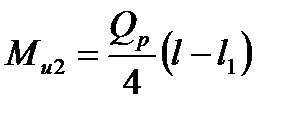

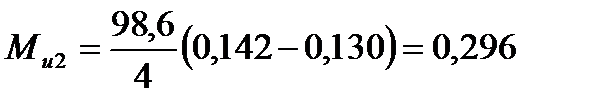

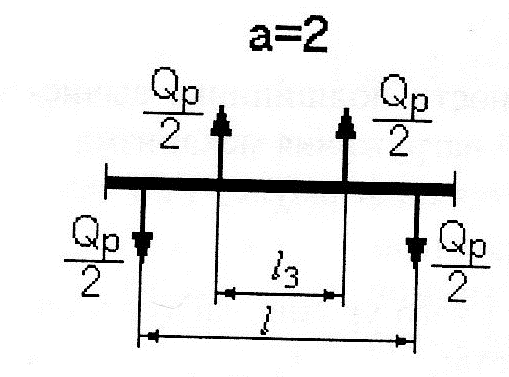

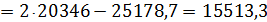

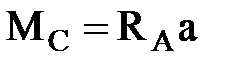

Изгибающий момент в сечении Б–Б:

;

;

кH

кH  м = 296 Н

м = 296 Н  м.

м.

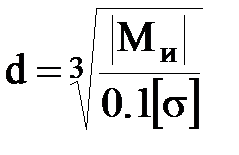

Минимальный диаметр цапфы траверсы:

;

;

мм.

мм.

Имеющийся диаметр цапфы равен d=70 мм, превышает полученное значение, значит, прочность в этом сечении будет обеспечена.

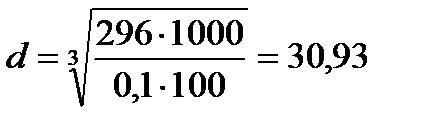

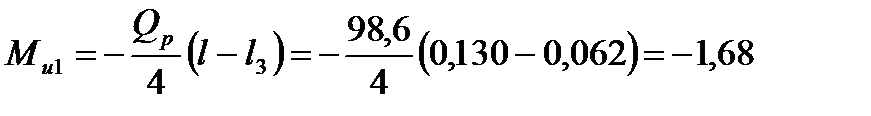

Для нормальных крюковых подвесок выполняется расчет оси блоков на изгиб (рисунок 7). Материал оси – сталь 45, для которой предел прочности sв =610 МПа, предел текучести sт=430 МПа,. Число блоков, расположенных на оси, равно кратности полиспаста – а=2.

На ось действуют сосредоточенные силы от веса груза

F1=Qр / а = 98,6/2=49,3 кН.

Для крюковой подвески 2-8-610 расстояние между осями блоков l3 = 62 мм; расстояние между серьгами – l=130 мм (рисунок 7).

Рисунок 7 - Расчетная схема оси крюковой подвески

Изгибающие моменты в опасных сечениях оси определяются по выражениям:

кН

кН  м = -1680Н

м = -1680Н  м,

м,

Диаметр оси определяется по формуле:

,

,

где [s]= 60... 100 МПа – допускаемые напряжения на изгиб;

Ми – максимальный изгибающий момент в опасном сечении.

Получаем:

мм.

мм.

Имеющийся диаметр оси равен d=55 мм, прочность оси будет обеспечена.

3.1.3 Расчет подшипников блоков

Блоки крюковой подвески устанавливаются на радиальных однорядных шарикоподшипниках.

Подшипники выбираем с учетом диаметра оси блоков d=55 мм – подшипник № 211, а затем проверяются по динамической грузоподъемности:

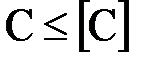

,

,

где С – расчетная грузоподъемность подшипника;

[C] – табличная грузоподъемность; по каталогу [C]=33342 Н.

Для определения расчетной грузоподъемности подшипника вычисляются эквивалентные нагрузки для всех уровней нагружения механизма.

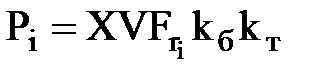

Каждая эквивалентная нагрузка определяется по формуле:

,

,

где Fri – радиальная нагрузка на подшипник для i-того уровня нагружения;

Fri = Gi/(2*a); а – кратность полиспаста;

X – коэффициент радиальной нагрузки, для однорядных

шарикоподшипников Х = 1;

V – коэффициент вращения; при вращении наружного кольца – V = 1.2;

kб – коэффициент безопасности; для механизма подъема кранов kб=1,2;

kт – температурный коэффициент; при рабочей температуре менее 100 оС – kт = 1.

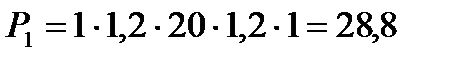

В соответствии с диаграммой нагружения (по режиму работы) для каждой силы тяжести Gi поднимаемого груза рассчитывается радиальная нагрузка Fri и эквивалентная нагрузка Pi.

Fr1 = 80/(2  2) =20 кН;

2) =20 кН;

Fr2 = 0,2  80/(2

80/(2  2) = 4 кН;

2) = 4 кН;

кН;

кН;

кН;

кН;

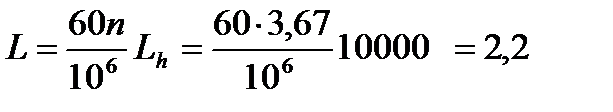

Суммарная долговечность подшипника определяется по формуле:

млн.об.,

млн.об.,

где n – частота вращения блока крюковой подвески, при установившемся режиме

об/мин.,

об/мин.,

u1.ф – скорость подъема груза;

Dбл – диаметр блока по центру каната;

Lh – нормативная долговечность в часах в зависимости от режима

работы: 3М – 1000 ч; 4М – 3500 ч; 5М – 5000 ч; 6М – 10000 ч.

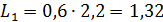

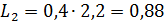

В соответствии с диаграммой нагружения, учитывая время действия сил, определяются номинальные долговечности Li:

Li = aiL,

млн.об.,

млн.об.,

млн.об.,

млн.об.,

где ai – доля действия i-той нагрузки.

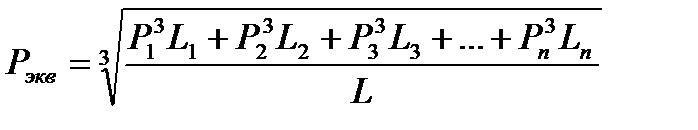

Суммарная эквивалентная нагрузка на подшипник с учетом переменного режима работы механизма определяется по формуле:

,

,

где Р1, Р2,... Рn – эквивалентные нагрузки для разных уровней нагружения в соответствии с диаграммой нагружения;

L1, L2,... Ln – номинальные долговечности для каждого уровня нагрузки (время действия нагрузок);

L = L1 + L2 +... + Ln – суммарная долговечность;

n – количество уровней нагружения в соответствии с диаграммой нагружения для заданного режима работы механизма, n =2.

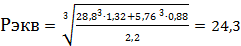

кН.

кН.

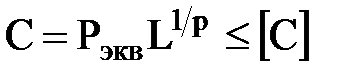

Расчетная грузоподъемность подшипника:

,

,

где Рэкв – эквивалентная нагрузка, действующая на подшипник;

L – долговечность подшипника, млн.об.;

р – показатель степени; для шарикоподшипников – р=3;

[C] – табличная грузоподъемность.

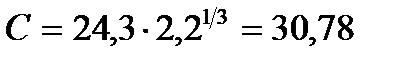

кН = 30780 Н < [C] = 33342 Н,

кН = 30780 Н < [C] = 33342 Н,

Т.е. выбранный подшипник подходит.

3.2 Расчет узла барабана на прочность

3.2.1 Расчет барабана на прочность

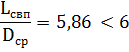

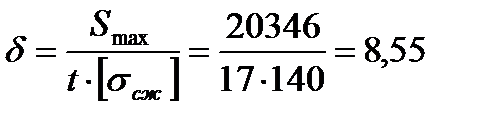

Диаметр барабана по дну канавок Dб.0 = 560 мм; шаг нарезки канавок на барабане t = 17 мм; полная длина барабана L б= 710 мм, длина гладкого центрального участка l0 = 16 мм, длина нарезной части lн = 272 мм, длина концевого участка lк = 75 мм.

По таблице 5 назначаем материал для изготовления барабана механизма подъема – сталь 20, способ изготовления – литье. Предел текучести стали sт=250 МПа, допускаемые напряжения сжатия [sсж]=140 МПа.

Так как L б <3×Dб.0 (710 мм < 1680 мм), то стенку барабана следует рассчитывать только на сжатие.

Определяем толщину стенки барабана из расчета на сжатие:

мм.

мм.

Находим толщину стенки из условия технологии изготовления литых стальных барабанов

d = 0,01Dб.0 + 3 =0,01×560 + 3 = 8,6 мм,

толщина должна быть не менее 12 мм.

Тогда, окончательно принимаем d =12 мм.

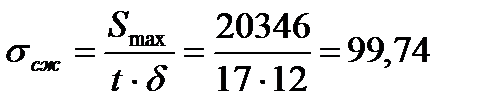

Определяем фактическое напряжение сжатия в стенке барабана:

МПа < [sсж] = 140 МПа.

МПа < [sсж] = 140 МПа.

Прочность стенки обеспечена.

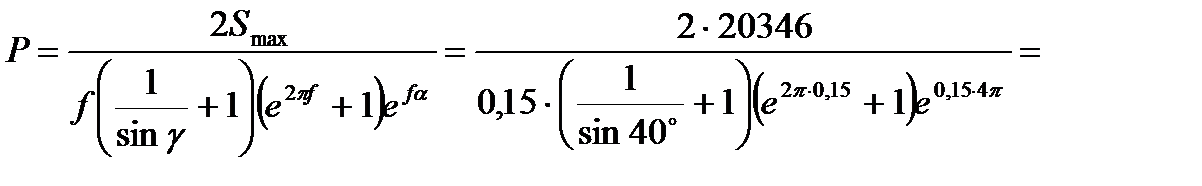

3.2.2 Расчет крепления каната на барабане

Для крепления каната будем использовать прижимные планки с болтами.

Определяем суммарное усилие растяжения болтов, прижимающих канат к барабану

1572,3 Н,

1572,3 Н,

где a– угол обхвата барабана неприкосновенными витками. При zнепр=2 –a =4p.

Примем, что для фиксации планки будут использоваться болты с резьбой М18х1 (диаметр каната 15 мм), внутренний диаметр резьбы болта равен d1=16,917 мм.

Приведенный коэффициент трения между канатом и поверхностью планки составляет

f1 = f/sing = 0,15 / sin40o = 0,233.

Расстояние от дна канавки на барабане до верхней плоскости прижимной планки примем из диапазона l = (1.5... 3) dк = (1.5... 3)×15 = 22,5…45 мм, равным l = 30 мм. Коэффициент запаса надежности крепления каната к барабану назначим k=1,6.

Тогда, необходимое число болтов:

.

.

где [sp] – допускаемые напряжения растяжения материала болта (сталь Ст3):

[sp] = sт /1 = 240 / 1 = 240 МПа.

Таким образом, для крепления каната на каждой нарезной части барабана принимаем 1 планку с 2 болтами.

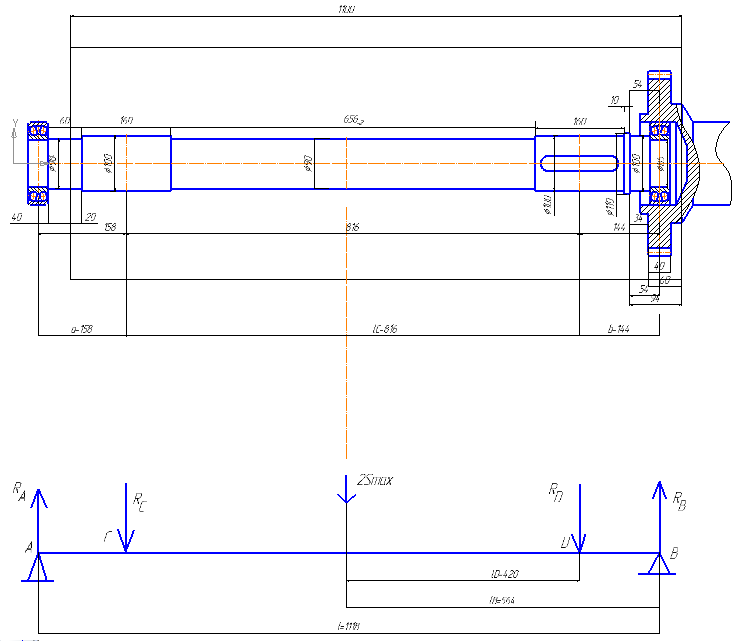

3.2.3 Расчет оси барабана на прочность

Ось барабана изготавливают из стали 45 (ГОСТ 1050-74) с пределом прочности sв=610МПа, предел текучести образца sт’ = 360 МПа, tт’ = 216 МПа. Ось барабана будет установлена на роликовые радиальные сферические двухрядные подшипники.

Подшипник опоры В вставляется в выточку тихоходного вала редуктора Ц3-160Н, которая имеет следующие размеры: диаметр 120 мм, глубина 43 мм.

Для определения геометрических размеров l=730 мм, a=126,5 мм, b=72,5 мм, lD =211 мм (см.рис.8) по расчетным и выбранным параметрам вычерчиваем габариты принятого редуктора, в разрезе зубчатую муфту с опорой оси канатного барабана, канатный барабан со ступицами и торцевыми дисками и вторую опору, расстояние между которой и торцом барабана принимается в пределах 10…20 мм (зазоры назначаются с учетом возможности выполнения монтажных и ремонтных работ).

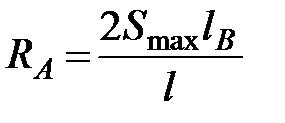

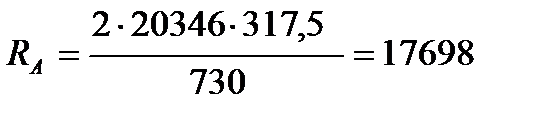

Реакции в опорах:

;

;  Н,

Н,

=

=  Н.

Н.

Усилия, действующие со стороны ступиц на ось:

Н,

Н,

Н.

Н.

Строим эпюры изгибающих моментов и перерезывающих сил:

=

=  Н×мм,

Н×мм,

=

=  Н×мм.

Н×мм.

Опасное сечение расположено по середине ступицы С. Диаметр оси в этом сечении равен 70 мм.

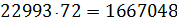

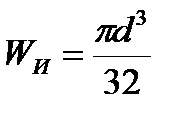

Вычисляем момент сопротивления поперечного сечения оси изгибу:

= 41396,5 мм3.

= 41396,5 мм3.

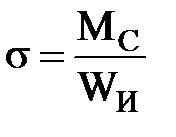

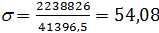

Находим напряжения в опасном сечении оси:

< [sИ],

< [sИ],

где [sИ] – допустимое напряжение изгиба для материала оси, [sИ] = 75 МПа.

МПа < [sИ] = 75 МПа.

МПа < [sИ] = 75 МПа.

Выполним расчет на статическую прочность для сечения оси со шпоночным пазом. Диаметр оси в этом сечении равен 70 мм.

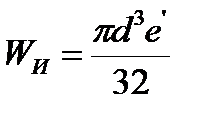

Вычисляем момент сопротивления поперечного сечения оси изгибу:

=

=  мм3 ,

мм3 ,

где е’=0,9 – коэффициент, учитывающий понижение прочности из-за шпоночного паза [2],

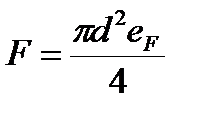

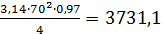

и площадь поперечного сечения

=

=  мм2,

мм2,

где eF=0,97 – коэффициент, понижающий прочность.

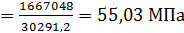

Находим нормальные напряжения от изгиба:

и касательные напряжения от перерезывающей силы

=1,33

=1,33  МПа.

МПа.

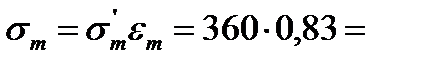

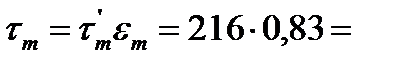

Определяем пределы текучести при растяжении и кручении для материала оси (сталь 45) с учетом размеров сечения и масштабного коэффициента eт = 0,83

298,8МПа,

298,8МПа,

179,28МПа.

179,28МПа.

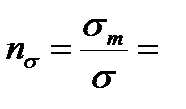

Находим запасы прочности по нормальным и касательным напряжениям:

;

;

.

.

Определим запас прочности при совместном действии нормальных от изгиба и касательных напряжений:

=2,

=2,

,

,

прочность оси обеспечивается.

Рисунок 8 - Расчетная схема оси барабана и эпюры изгибающего момента и поперечных сил

3.2.4 Выбор подшипника оси барабана

Как было отмечено, ось барабана будет установлена на роликовые радиальные сферические двухрядные подшипники с наружным диаметром 120 мм. А внутренним – 55 мм. Так как ось барабана не вращается относительно вала редуктора, то подшипник опоры В выбираем по статической нагрузке.

Расчетная нагрузка на подшипник

26751,6 Н.

26751,6 Н.

По этой нагрузке и с учетом внутреннего и наружного диаметров выбираем роликовый радиальный сферическим двухрядный подшипник №3611 (ГОСТ 5721–75) с параметрами: статическая грузоподъемность 118000 Н, динамическая грузоподъемность 170000 Н.

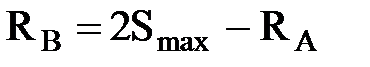

Так как подшипник опоры А работает при переменном режиме нагрузки, то необходимо определить эквивалентную нагрузку, действующую на него:

.

.

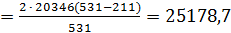

Для этого находим радиальные нагрузки на подшипник при режиме работы 6М в соответствии с нагрузочной диаграммой:

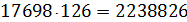

– первая ступень (номинальная масса груза Q=8 т)

17698 Н;

17698 Н;

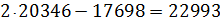

– вторая ступень (0,2 от номинальной массы)

3539,6 Н;

3539,6 Н;

Вычисляем номинальную долговечность подшипника:

млн.об.

млн.об.

и долговечность подшипника для каждого уровня нагружения:

млн.об.;

млн.об.;

млн.об.;

млн.об.;

При каждом уровне нагружения определяем эквивалентную нагрузку для подшипника с учётом того, что осевая нагрузка на подшипник не действует  , коэффициент безопасности

, коэффициент безопасности  ; коэффициент, учитывающий температуру

; коэффициент, учитывающий температуру  1.75; коэффициент вращения V =1; коэффициент радиальной нагрузки Х =1:

1.75; коэффициент вращения V =1; коэффициент радиальной нагрузки Х =1:

42000 Н;

42000 Н;

8400 Н.

8400 Н.

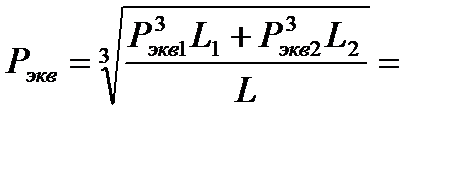

Тогда, результирующая эквивалентная нагрузка

Н.

Н.

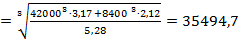

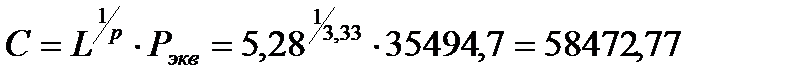

Определяем динамическую грузоподъемность:

Н.

Н.

Выбранный подшипник №3611 удовлетворяет требуемой динамической грузоподъемности

С <[C], 58472,77 Н < 170000 Н.

ВЫВОДЫ

В результате выполнения курсового проекта были получены следующие

результаты

1 приведено описание конструкции механизма подъёма тележки электромостового крана

2 Выбрали канат, крюк и крюковую подвеску для обеспечения надежности при поднятии груза

3 определили геометрические параметры барабана

4 определили мощность двигателя и выбрали подходящий металлургический электродвигатель с фазовым ротором MTH 412–8

5 выбрали тормоз ТКТГ-300м и определили параметры регулирования

6 Провели прочностные расчеты элементов механизма (элементы крюковой подвески и узла барабана механизма подъёма

| <== предыдущая лекция | | | следующая лекция ==> |

| Формирование отношения ребенка к самому себе | | | Определение структуры данных программы. |

Не нашли, что искали? Воспользуйтесь поиском: