Зварювальний автомат

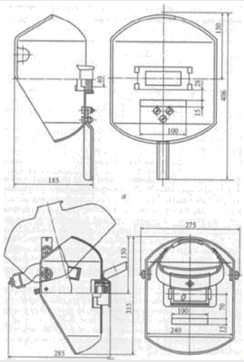

Зварювальний трактор АДФ-800 призначений для зварки і наплавлення електродним дротом під флюсом виробів з маловуглецевих сталей. АДФ-800 є самохідним пристроєм, в якому подача зварювального дроту, переміщення, і захист дуги відбувається автоматично за певною програмою. Трактор проводить зварку з'єднань встик з обробленням і без оброблення кромок, кутових швів похилим електродом, а так само нахлесточних швів. Шви можуть бути прямолінійними і кільцями. Зварювальний трактор АДФ-800 призначений для зварки і наплавлення електродним дротом під флюсом виробів з маловуглецевих сталей. АДФ-800 є самохідним пристроєм, в якому подача зварювального дроту, переміщення, і захист дуги відбувається автоматично за певною програмою. Трактор проводить зварку з'єднань встик з обробленням і без оброблення кромок, кутових швів похилим електродом, а так само нахлесточних швів. Шви можуть бути прямолінійними і кільцями.

В процесі роботи трактор пересувається по виробу або по укладеній на нім направляючій лінійці.Мікропроцесорний блок управління. Плавне регулювання швидкості подачі електродного дроту (зварювального струму). Плавне регулювання швидкості переміщення візка (швидкості зварки). Стабілізація швидкості зварки і швидкості подачі проволікай. Цифрова індикація величини зварювального струму і напруги, швидкості зварки, часу заварки кратера і часу розтяжки дуги. Попередня установка зварювального режиму. Дистанційне включення і плавне регулювання зварювальної напруги джерела. Регулювання положення зварювальної головки в різних просторових положеннях (див. таблицю технічних характеристик). Змінні провідні ролики і вкладиші в токопроводе. Можливість зчеплення і розчіплення коліс з приводом за допомогою муфти. Наявність регульованого копіра для зварки таврових швів і швів з обробленням кромок.

Плазморізки

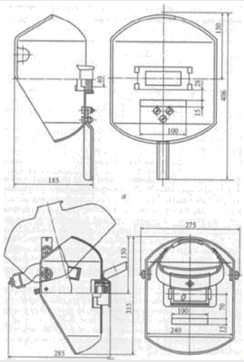

Установка УВПР-0401 призначена для напівавтоматичної (з ручним переміщенням плазматрона) або автоматичної (у складі машин-автоматів), резки всіх видів металів і сплавів. Велика швидкість і висока якість реза при мінімальних витратах. Резка забруднених і забарвлених поверхонь без підготовчих робіт. Відсутність деформації і необхідності правки після резки. Мінімальні втрати матеріалів при резке. Невелика подальша обробка для зварювальний-складальних операцій після резки. Безконтактна система поджига дуги. Резка кольорових і високолегованих металів. Наявність контрольних приладів параметрів стислого повітря. Захист силових вузлів від теплових перевантажень. Установка УВПР-0401 призначена для напівавтоматичної (з ручним переміщенням плазматрона) або автоматичної (у складі машин-автоматів), резки всіх видів металів і сплавів. Велика швидкість і висока якість реза при мінімальних витратах. Резка забруднених і забарвлених поверхонь без підготовчих робіт. Відсутність деформації і необхідності правки після резки. Мінімальні втрати матеріалів при резке. Невелика подальша обробка для зварювальний-складальних операцій після резки. Безконтактна система поджига дуги. Резка кольорових і високолегованих металів. Наявність контрольних приладів параметрів стислого повітря. Захист силових вузлів від теплових перевантажень.

Захист від невідповідних параметрів стислого повітря. Наявність фільтру і влагоотделітеля для очищення і осушення повітря. Незначні експлутационниє витрати.

Точкова зварка

МТ-501 призначена для контактної точкової зварки на змінному струмі виробів з маловуглецевих і нізколегированних сталей Принцип роботи машини заснований на протіканні зварювального струму через стислі з необхідним зусиллям деталі в перебігу заданого часу. Стиснення деталей між електродами здійснюється за допомогою педалі з ножним приводом. Ступінчасте регулювання зварювального струму. Плавне регулювання тривалості проходження зварювального струму. Наявність захисту від перегріву. Регулювання зусилля стиснення і розчину електродів. Клас ізоляції Н по ГОСТ 8865-70. Водяне охолоджування електродів. Малі габаритні розміри. МТ-501 призначена для контактної точкової зварки на змінному струмі виробів з маловуглецевих і нізколегированних сталей Принцип роботи машини заснований на протіканні зварювального струму через стислі з необхідним зусиллям деталі в перебігу заданого часу. Стиснення деталей між електродами здійснюється за допомогою педалі з ножним приводом. Ступінчасте регулювання зварювального струму. Плавне регулювання тривалості проходження зварювального струму. Наявність захисту від перегріву. Регулювання зусилля стиснення і розчину електродів. Клас ізоляції Н по ГОСТ 8865-70. Водяне охолоджування електродів. Малі габаритні розміри.

Трансформатори

Трансформатор зварювальний ТДМ-140 Трансформатор зварювальний ТДМ-140 призначений для ручної дугової зварки покритими електродами на змінному струмі маловуглецевих і нізколегированних сталей Плавне регулювання зварювального струму. Проста конструкція механічного регулювання зварювального струму за допомогою рухомого шунта. Легке запалення і стійке горіння дуги. Природне охолоджування. Відповідає міжнародному стандарту ІСО 700. Клас ізоляції Н по ГОСТ 8865-70. Зручність переміщення в монтажних умовах.

Випростувачі

Випрямляч зварювальний ВД-131 Випрямітель зварювальний ВД-131 призначений для ручної дугової зварки покритими електродами на постійному (DC) і змінному (АС) струмі маловуглецевих і нізколегированних сталей. Плавне регулювання зварювального струму в широкому діапазоні. Проста конструкція механічного регулювання зварювального струму за допомогою рухомого шунта. Легке запалення і стійке горіння дуги. Клас ізоляції Н по ГОСТ 8865-70. Відповідає міжнародному стандарту ІСО 700. Мала маса і габарити. Бистрораз'емниє, безпечні струмові роз'єми. Зручність переміщення в монтажних умовах.

Напівавтомати

Напівавтомат ПДГ-152 призначений для напівавтоматичної зварки плавким електродним дротом на постійному струмі в середовищі захисних газів виробів з маловуглецевої і нізколегированоi стали. Напівавтомат ПДГ-152 призначений для напівавтоматичної зварки плавким електродним дротом на постійному струмі в середовищі захисних газів виробів з маловуглецевої і нізколегированоi стали.

Інструменти для виконання робіт

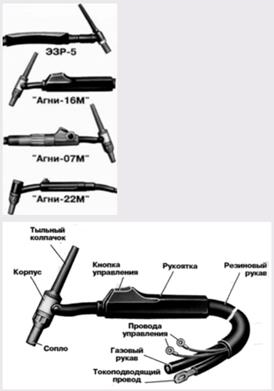

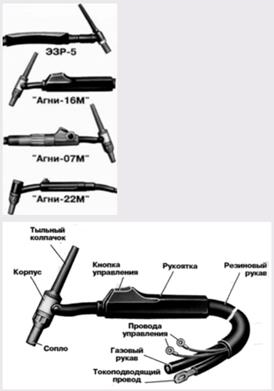

Зварювальні пальники

Ручний пальник для дугового зварювання в захисних газах служить для жорсткого фіксування W-електрода в певному положенні, підведення до нього електричного струму, подачі захисного газу в зону зварювання та охолодження струмоведучих частин повітрям або водою. Пальники для зварювання в монтажних умовах і при знижених температурах мають природне повітряне охолодження і розраховані на струм до 150 А.

Пальники Пальники

Балон складається з сталевого безшовного циліндричного корпусу зі сферичним днищем, на який напресований башмак.

Балон Балон

Редуктор призначений для пониження тиску газу, що надходить з балона.

Редуктор Редуктор

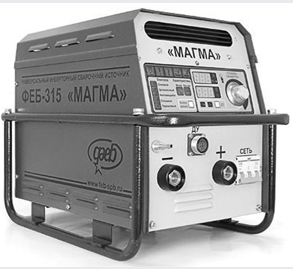

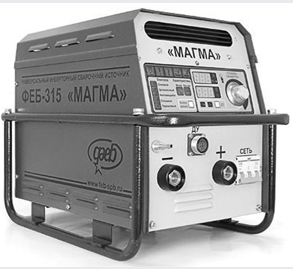

Джерело живлення забезпечує роботу в неперервному і імпульсному режимах зварювання.

Джерело живлення. Джерело живлення.

Інструменти, обладнання та пристосування при зварювальних роботах.

Для виконання зварювальних робіт зварник повинен мати певний набір інструментів і приладдя.

Електродотримачі.

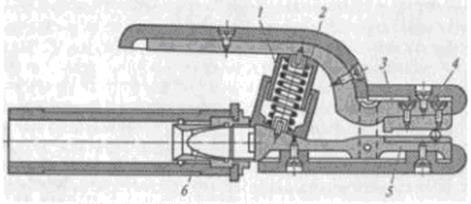

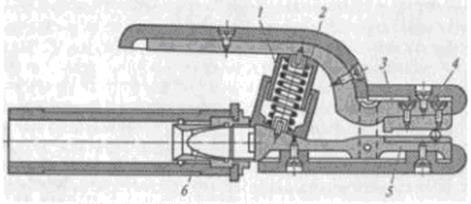

Це один з основних інструментів електрозварника, від якого багато в чому залежать продуктивність і безпечні умови праці. Елетродотримач повинен бути легким (не більше 0,5 кг) і зручним, мати надійну ізоляцію, не нагріватися при роботі, забезпечувати швидке і надійне закріплення електрода. Залежно від способу кріплення електродів розрізняють засувні, пасатижні, ексцентрикові і інші електродотримачі. Найбільш поширені пасатижні електродотримачі

Електродотримач пасатижний: 1- захисний ковпачок пружини; 2- пружина; 3- важіль з верхньою лещатою; 4- теплоізоляційний захист; 5- нижня лещата; 6- конус різьбової втулки.

Типи електродотримачів.

Допоміжні інструменти електрозварника.

Щитки та шоломи. Це обладнання виготовляють відповідно до ГОСТ 12.4.035-78 з струмонепровідних матеріалів - фібри або пластмаси. Маса щитка не повинна перевищувати 0,48 кг, шолома - 0,6 кг. Їх внутрішня поверхня повинна бути гладкою, матовою, чорного кольору. Щиток складається з корпусу з оглядовим вікном і ручки, що має круглий поперечний переріз і довжину не менше 120 мм. Шолом представляє собою захисне пристосування, що надягається зварником на голову. Він складається з корпусу з оглядовим вікном і наголовника, який повинен забезпечувати два фіксованих положення корпуса: опущене (робоче) і відкинуте назад.

Для захисту очей від шкідливих випромінювань щитки і шоломи забезпечені світлофільтрами типу С темно-зеленого кольору, які випускають (замість світлофільтрів типу Е) 13 класів для зварювання із застосуванням струмів силою 13... 900 А.

Для захисту світлофільтру від бризок металу використовують покривні органічні скла, які в міру пошкодження замінюють новими.

Щитки (а) та шоломи (б) Щитки (а) та шоломи (б)

Зварювальні дроти. Струм від силової мережі підводиться до зварювальних апаратів по проводах марки КРПТ. Від зварювальних апаратів до робочих місць зварювальний струм надходить за гнучким проводу марки ПРГ, АПР або ПРГД з гумовою ізоляцією. До електродотримача повинен бути підключений гнучкий мідний дріт марки ПРГД довжиною не менше 3 м.

Довжина проводів від зварювальних апаратів до робочого місця не повинна бути більше 30... 40 м, тому що при великій довжині проводів напруга в них значно падає, що призводить до зменшення напруги дуги. Для з'єднання зварювальних проводів застосовують спеціальні муфти, мідні наконечники і болти. Температура нагріву проводів не більше 70 ° С.

Одяг зварника. У комплект одягу входять:

- Куртка

- брюки

- рукавиці.

Куртку і штани шиють з брезенту, сукна або азбестової тканини. Одяг із прогумованого матеріалу не застосовують, оскільки її легко пропалити нагрітими металевими частинками. Штани повинні прикривати взуття для запобігання ніг від опіку. Рукавиці можуть бути брезентовими або робочими.

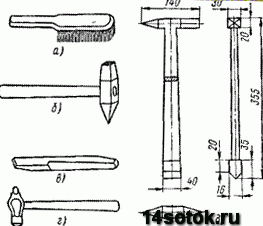

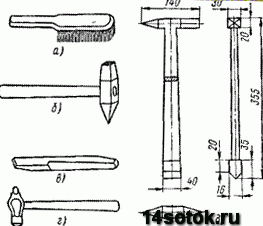

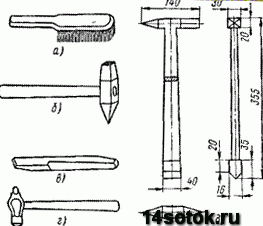

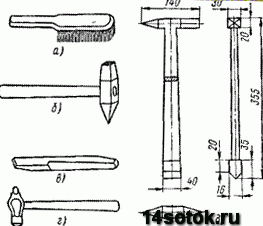

Додатковий інструмент зварника. Для зачищення країв перед зварюванням і видалення з поверхні швів залишків шлаку застосовують сталеві щітки - ручні або з електроприводом. Остиглий шлак з поверхні шва видаляють молотком-шлаковідділювачем.

Допоміжними інструментами зварювальника є: сталева щітка для видалення іржі, молоток для збиття шлаку, зубило або комбіноване зубило, слюсарний молоток, клеймо і набір шаблонів для перевірки розмірів швів.

Для під'єднання "маси" до заготівлі служать гвинтові або пружинні затиски, в які струмопровідний дріт впаюють високотемпературним припоєм або закріплюють механічно.

Для клеймування швів, вирубки дефектних місць, видалення бризок і шлаку застосовують відповідно клейма, зубила і молотки. Складальні операції перед зварюванням виконують за допомогою шаблонів, схилів, лінійок, косинців і спеціальних пристосувань. При монтажних зварювальних роботах зварювальники використовують надягають через плече брезентові сумки, в які поміщають електроди.

Технологічна послідовність виконання робіт

1. Стикові з'єднання без скосу кромок зварюють односторонніми швами із застосуванням електродів діаметром рівним товщині металу, якщо вона не перевищує 4 мм.

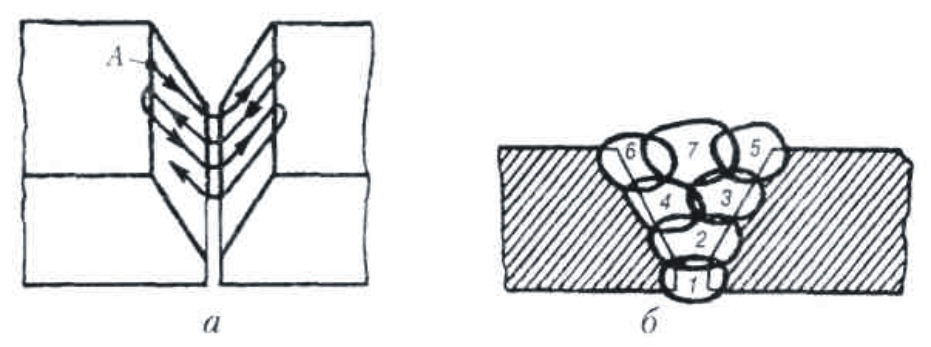

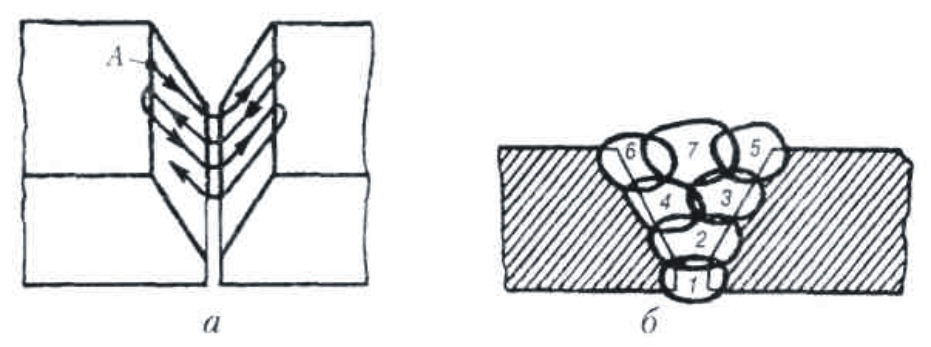

Зварювання стикових швів:

а — одношарового; б— багатошарового; 1-7 — послідовність накладання швів.

Дугу збуджують із краю скосу кромки в точці А (рис. 7.8 а), а потім, перемістивши її вниз, проварюють корінь шва. На скосах кромок рух електрода уповільнюють, щоб краще їх проварити. При переході дуги з однієї кромки на іншу швидкість руху електрода збільшують для того, щоб уникнути пропалу в місці зазору.

2. Листи без скосу кромок товщиною 4-8 мм зварюють двостороннім швом. Тонколистовий метал товщиною до 1-2 мм зварюють із відбортуванням кромок або складають без зазору і зварюють на мідній чи сталевій підкладці, що залишається після зварювання. Це дає можливість уникнути наскрізних пропалів.

3. Метал товщиною понад 8 мм зварюють із розчищанням кромок. Залежно від товщини металу, шви виконують одношаровими, багатошаровими або багатопрохідними. Великий кут розчищання кромок (80-90°) більш зручний для зварника, зменшує небезпеку непровару кореня, але збільшує об'єм наплавленого металу, відповідно зменшує продуктивність і збільшує деформації виробу.

4. Нормальним вважається кут розчищання 60°. Його збільшують до 65° для тонких листів і зменшують до 55° для листів товщиною понад 15 мм. При Цьому зазор і притуплення кромок становить від 1,5 до 4,0 мм залежно від товщини листів, режимів зварювання й конструкції виробу. Одношарові та однопрохідні шви з V-подібним скосом кромок виконують для металів товщиною від 4 до 8 мм із поперечними коливальними рухами у вигляді трикутника без затримки у корені шва (товщиною 4 мм) і затримкою у корені шва 8 мм.

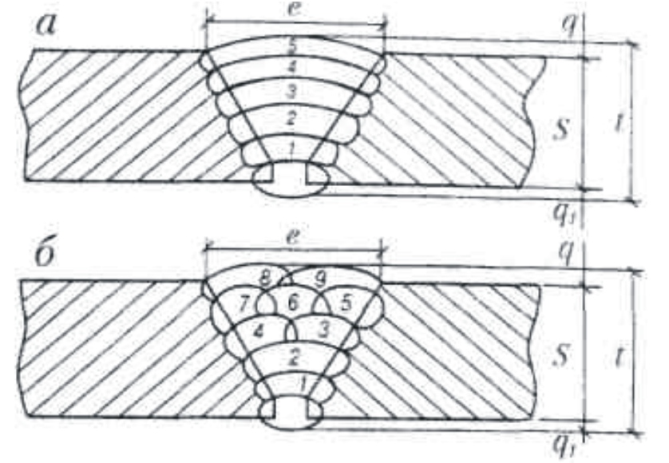

5. Листи товщиною понад 8 мм зварюють багатошаровими або багатопрохідними швами з V-подібним (рис. 7.8 б) і Х-подібним розчищанням кромок. Вибір багатошарового або багатопрохідного шва залежить від товщини зварюваного металу та його хімічного складу. Багатошаровий шов виконується швидше багатопрохідного. Після накладання кожного наступного шару попередній шар детально зачищають від шлаку. Багатопрохідний шов виконується тонкими й вузькими валиками без поперечних коливальних рухів електрода.

Кожний шар багатошарового шва має збільшений переріз порівняно з перерізом кожного валика при багатопрохідному зварюванні, тому багатошаровий шов забезпечує вищу продуктивність. Багатошарове зварювання має переваги над одношаровим:

– зменшується об'єм зварної ванни, в результаті швидкість охолодження металу збільшується і розміри зерен зменшуються;

– кожний наступний шар термічно обробляє метал попереднього шару і біляшовна зона має дрібнозернисту структуру з підвищеною пластичністю та в'язкістю;

– хімічний склад основного металу близький до хімічного складу наплавленого металу тому, що мала сила зварювального струму сприяє розплавленню незначної кількості основного металу.

Щоб метал достатньо прогрівався і відпалювався, кожний шар шва повинен мати товщину не більше 4-5 мм і не менше 2 мм. При зварюванні з Х-подібнпм скосом кромок металу товщиною 12 мм треба накласти 4-6, а при товщині 40 мм — 10-16 шарів. Двобічні Х-подібні шви мають переваги над однобічними V-подібними:

– зменшення деформацій;

– зменшення об'єму наплавленого металу, а значить підвищення продуктивності зварювання;

– можливий непровар у корені шва розташований в нейтральному перерізі, тому менш небезпечний.

Стикові шви листів великої товщини (понад 20 мм) доцільно зварювати з криволінійним скосом двох кромок, що дає можливість застосовувати електроди великого діаметра, забезпечувати надійний провар і рівномірну усадку металу шва.

Для зменшення жолоблення виробу рекомендують виконувати шви почергово то з одного, то з іншого боку листа.

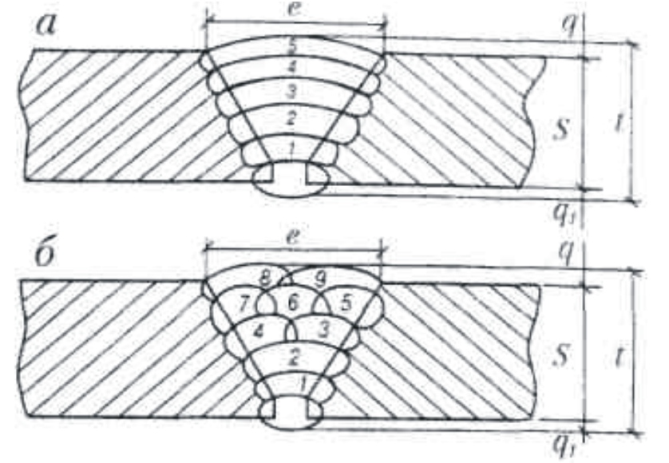

Зварювання багатошарових і багатопрохідних швів із зворотним підварюванням кореня:

а - багатошаровий; б - багатопрохідний; е - ширина шва, S - товшина основного металу, t - товщина шва, q - підсилення шва, 1-9 - порядок накладання валиків  . .

При зварюванні відповідальних конструкцій виконується зворотне підварювання кореня шва.Для цього виріб перевертають і зубилом, різцем чи фрезою утворюють в корені шва канавку шириною 8-10 мм і глибиною 3-4 мм.

Цю канавку заварюють за один прохід підварним швом з невеликим підсиленням електродом діаметром 3 мм. Останніми проходами створюється підсилення шва висотою 2-3 мм над поверхнею основного металу. Термічна обробка металу верхнього шару виконується нанесенням відпалювального (декоративного) шару товщиною 1-2 мм, який забезпечує високу швидкість охолодження металу і дрібнозернисту структуру верхнього шару електродами діаметром 5-6 мм.

Технологічний процес виготовлення зварнихконструкцій складається з наступних основних операцій:

1) підготовки металопрокату;

2) розмітки;

3) обробки деталей конструкції;

4) складання;

5) зварювання;

6) обробки;

7) грунтування; фарбування конструкцій і відвантаження їх на монтаж.

Розділ III

Охорона праці

У ГОСТ 12.0.002-74 дані наступні визначення: "Техніка безпеки - це система організаційних і технічних заходів і засобів, що запобігають впливу на працюючих небезпечних виробничих факторів" та "Охорона праці - це система законодавчих актів і відповідних соціально-економічних, технічних і гігієнічних і організаційних заходів, що забезпечують безпеку, збереження здоров'я і працездатності людини в процесі праці ".Розглянуті методи зварювання вимагають дотримання певного комплексу правил техніки безпеки і охорони праці, які повинні знаходити відображення в технологічних картах і строго дотримуватися при виконанні зварювальних робіт. Для всіх зазначених методів зварювання плавленням в тій чи іншій мірі існує можливість небезпечних впливів на зварювальника у зв'язку з наступними чинниками:

1) ураження електричним струмом при дотику людини до струмоведучих частин електричного кола;

2) ураження променями електричної дуги очей і відкритої поверхні шкіри;

3) опіки від крапель металу і шлаку при зварюванні;

4) отруєння шкідливими газами, що виділяються при зварюванні і при забрудненні приміщень пилом і випарами різних речовин;

5) вибухи через неправильне поводження з балонами стисненого газу або із-за виробництва зварювання в ємностях з-під горючих речовин, або виконання зварювання поблизу легкозаймистих і вибухонебезпечних речовин;

6) пожежі від розплавленого металу і шлаку в процесі зварювання;

7) травми різного роду механічного характеру при підготовці важких виробів до зварювання і в процесі зварювання.

Як свідчать статистичні дані, 80% травм зварників пов'язано з транспортними операціями важких металевих виробів.

Запобігання небезпеки ураження електричним струмом. При зварюванні плавленням використовують джерела струму з напругою холостого ходу UKX = 45 - 80 В при постійному струмі Uхх = 55 - 75 В при змінному струмі, Uxx = 180 - 200 В при плазмовому різанні. Тому джерела живлення повинні мати автоматичні пристрої, що відключають їх протягом не більше 0,5 с при обриві дуги.

Враховуючи непостійну величину електричного опору людського тіла (так, при сухій шкірі, наприклад, опір становить 8000-20000 Ом, а при вологих руках, пошкодженнях шкіри опір знижується до 400-1000 Ом), безпечними вважають напругу не вище 12 В (переносне освітлення). Якщо зварювальник працює в тісному приміщенні, може мати більшу площу контакту з металевою поверхнею, з метою зменшення небезпеки ураження електричним струмом, слід дотримуватись таких заходів:

1. Надійна ізоляція всіх, проводів, пов'язаних з живленням джерела струму і зварювальної дуги, заземлення корпусів зварювальних апаратів. Заземленню підлягають: корпуси джерел живлення, апаратного ящика, допоміжне електричне обладнання. Переріз заземлювальних проводів повинна бути не менше 25 мм2. Підключенням, відключенням та ремонтом зварювального обладнання займається тільки черговий електромонтер. Зварювальникам забороняється виконувати ці роботи.

2. Застосування в джерелах живлення автоматичних вимикачів високої напруги, які в момент холостого ходу розривають зварювальний ланцюг і подають на утримувач напруга 12 В.

3. Надійний пристрій електродотримача з гарною ізоляцією, яка гарантує, що не буде випадкового контакту струмоведучих частин електродотримача зі зварюваних виробом або руками зварника (ГОСТ 14651-69). Електродотримачі повинен мати високу механічну міцність і витримувати не менше 8000 затисків електродів.

4.Работа у справному сухму спецодязі і рукавицях. При роботі в тісних відсіках і замкнутих просторах обов'язково використання гумових калош і килимків, джерел освітлення з напругою понад 6-12 В.

3.1 Заходи промислової санітарії, техніки безпеки та протипожежної безпеки

Промислова санітарія - система організаційних заходів і технічних засобів, спрямованих на запобігання або зменшення впливу на працюючих шкідливих виробничих факторів. Практичні заходи щодо оздоровлення умов праці грунтуються на гіг. нормативах для виробничих приміщень (оптимальна і допустима температура, відносна вологість і швидкість руху повітря, гранично допустимі концентрації шкідливих газів, парів і пилу в повітрі промислових приміщень, гранично допустимі рівні шуму і вібрації та ін.)

Контроль за виконанням сан. норм і правил при проектуванні, будівництві і реконструкції промислових підприємств (попереджувальний сан. нагляд), а також поточний сан. нагляд за сан. станом промислових підприємств та умовами праці на цих підприємствах здійснюють органи державного сан. нагляду. Сан. нагляд на промисловому підприємстві здійснюють санітарні лікарі з гігієни праці та їх помічники спільно з цеховими лікарями медсанчастин або з персоналом здоровпунктів і технічними інспекторами профспілкових органів з контролю за охороною праці і технікою безпеки.

Основними документами є "Санітарні норми проектування промислових підприємств" (CH 245-71), загальнодержавні "Будівельні норми і правила" (БНіП), "Санітарні правила організації технологічних процесів і гігієнічні вимоги до виробничого обладнання" № 1042-73, стандарти з безпеки праці, а також санітарні правила, що стосуються конкретних галузей промисловості і виробництва, інструкції та методичні листи, в яких викладаються вимоги до окремих технологічних процесів, обладнання та матеріалів. У цих документах викладені основні вимоги до вибору промислового майданчика, розташуванню на ній виробничих і допоміжних будівель, до їх влаштування і обладнання (опалення, освітлення, вентиляція, водопостачання і каналізація), а також вимоги, спрямовані на обмеження шуму, вібрації, впливу на працюючих ультразвуку, пилу, токсичних газів, іонізуючих випромінювань, нормалізацію мікроклімату та інших шкідливих виробничих факторів.

Проведення електрозварювальних і газорізальних робіт на тимчасових місцях дозволяється лише після вжиття заходів, які унеможливлюють виникнення пожежі:

- очищення робочого місця від горючих матеріалів, захисту горючих конструкцій;

- забезпечення первинними засобами пожежегасіння /вогнегасниками, ящиком із піском та лопатою, відром з водою, які вказуються в наряді – допуску.

Після закінчення електрозварювальних і газорізальних робіт виконавець зобов’язаний ретельно оглянути місце їх проведення, за наявності горючих конструкцій полити їх водою, усунути інші ймовірні причини виникнення пожежі.Технологічне обладнання, на якому передбачається проведення електрозварювальних і газорізальних робіт, слід привести до пожежовибухонебезпечного стану до початку цих робіт (видалити пожежовибухонебезпечні речовини та відкладення, відключити діючі комунікації, виконати безпечними методами очищення, прошпарення й промивання, забезпечити вентиляцію та контроль за повітряним середовищем тощо).Щоб унеможливити потрапляння розпечених часток металу в суміжні приміщення, на сусідні поверхи та розташоване поряд устаткування, всі оглядові, технологічні й вентиляційні люки, монтажні та інші отвори в перекриттях, стінах і перегородках приміщень, де проводяться вогневі роботи, закривають негорючими матеріалами.Приміщення, в яких імовірне скупчення парів легкозаймистих і горючих рідин та горючих газів, перед проведенням електрозварювальних і газорізальних робіт мають бути ретельно провентильовані.Під час перерв у роботі, а також наприкінці робочої зміни електрозварювальна апаратура має відключатися, в тому числі від електромережі; газорізальна - також має відключатися, а шланги - від’єднуватися й звільнятися від горючих газів. Після закінчення робіт усю апаратуру устаткування прибирають у спеціально відведені місця.

У разі проведення електрозварювальних робіт у вибухопожежонебезпечних та пожежонебезпечних приміщеннях зворотним проводом від зварювального виробу до джерела зварювального струму може бути лише ізольований провід, причому за якістю ізоляції він не повинен поступатися прямому провідникові, приєднуваному до електродоутримувача.У разі зміни електродів їхні залишки (недогарки) слід класти у спеціальний металевий ящик, установлюваний біля місця зварювальних робіт. Перед зварюванням електроди необхідно просушити за температури, вказаної в паспорті на конкретний тип електродного покриття. Покриття електродів має бути однорідним, щільним, без здуття, напливів і тріщин.Щодня після закінчення роботи слід очищати агрегати та пускову апаратуру. Температура нагрівання окремих частин зварювального агрегату (трансформаторів, підшипників, щіток, контактів вторинного кола та ін.) не повинна перевищувати 75 С.Балони з газом під час їх зберігання, транспортування й експлуатації слід захищати від дії сонячного проміння та інших джерел тепла.Балони, що встановлюються у приміщеннях, розміщають на відстані, не менше: від приладів опалення та печей - 1,0м, від джерел тепла з відкритим вогнем – 8м.

Список використаної літератури: Гуменюк І.В., О.Ф.Іваськів,О.В.Гуменюк «Технологія електродугового зварювання»; сайт – «Вікіпедія».

Не нашли, что искали? Воспользуйтесь поиском:

|

Зварювальний трактор АДФ-800 призначений для зварки і наплавлення електродним дротом під флюсом виробів з маловуглецевих сталей. АДФ-800 є самохідним пристроєм, в якому подача зварювального дроту, переміщення, і захист дуги відбувається автоматично за певною програмою. Трактор проводить зварку з'єднань встик з обробленням і без оброблення кромок, кутових швів похилим електродом, а так само нахлесточних швів. Шви можуть бути прямолінійними і кільцями.

Зварювальний трактор АДФ-800 призначений для зварки і наплавлення електродним дротом під флюсом виробів з маловуглецевих сталей. АДФ-800 є самохідним пристроєм, в якому подача зварювального дроту, переміщення, і захист дуги відбувається автоматично за певною програмою. Трактор проводить зварку з'єднань встик з обробленням і без оброблення кромок, кутових швів похилим електродом, а так само нахлесточних швів. Шви можуть бути прямолінійними і кільцями. Установка УВПР-0401 призначена для напівавтоматичної (з ручним переміщенням плазматрона) або автоматичної (у складі машин-автоматів), резки всіх видів металів і сплавів. Велика швидкість і висока якість реза при мінімальних витратах. Резка забруднених і забарвлених поверхонь без підготовчих робіт. Відсутність деформації і необхідності правки після резки. Мінімальні втрати матеріалів при резке. Невелика подальша обробка для зварювальний-складальних операцій після резки. Безконтактна система поджига дуги. Резка кольорових і високолегованих металів. Наявність контрольних приладів параметрів стислого повітря. Захист силових вузлів від теплових перевантажень.

Установка УВПР-0401 призначена для напівавтоматичної (з ручним переміщенням плазматрона) або автоматичної (у складі машин-автоматів), резки всіх видів металів і сплавів. Велика швидкість і висока якість реза при мінімальних витратах. Резка забруднених і забарвлених поверхонь без підготовчих робіт. Відсутність деформації і необхідності правки після резки. Мінімальні втрати матеріалів при резке. Невелика подальша обробка для зварювальний-складальних операцій після резки. Безконтактна система поджига дуги. Резка кольорових і високолегованих металів. Наявність контрольних приладів параметрів стислого повітря. Захист силових вузлів від теплових перевантажень. МТ-501 призначена для контактної точкової зварки на змінному струмі виробів з маловуглецевих і нізколегированних сталей Принцип роботи машини заснований на протіканні зварювального струму через стислі з необхідним зусиллям деталі в перебігу заданого часу. Стиснення деталей між електродами здійснюється за допомогою педалі з ножним приводом. Ступінчасте регулювання зварювального струму. Плавне регулювання тривалості проходження зварювального струму. Наявність захисту від перегріву. Регулювання зусилля стиснення і розчину електродів. Клас ізоляції Н по ГОСТ 8865-70. Водяне охолоджування електродів. Малі габаритні розміри.

МТ-501 призначена для контактної точкової зварки на змінному струмі виробів з маловуглецевих і нізколегированних сталей Принцип роботи машини заснований на протіканні зварювального струму через стислі з необхідним зусиллям деталі в перебігу заданого часу. Стиснення деталей між електродами здійснюється за допомогою педалі з ножним приводом. Ступінчасте регулювання зварювального струму. Плавне регулювання тривалості проходження зварювального струму. Наявність захисту від перегріву. Регулювання зусилля стиснення і розчину електродів. Клас ізоляції Н по ГОСТ 8865-70. Водяне охолоджування електродів. Малі габаритні розміри.

Напівавтомат ПДГ-152 призначений для напівавтоматичної зварки плавким електродним дротом на постійному струмі в середовищі захисних газів виробів з маловуглецевої і нізколегированоi стали.

Напівавтомат ПДГ-152 призначений для напівавтоматичної зварки плавким електродним дротом на постійному струмі в середовищі захисних газів виробів з маловуглецевої і нізколегированоi стали. Пальники

Пальники Балон

Балон Редуктор

Редуктор Джерело живлення.

Джерело живлення.

Щитки (а) та шоломи (б)

Щитки (а) та шоломи (б)

.

.