ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основные принципы работы самогонных аппаратов.

Главный посыл этой статьи – помочь новичкам сориентироваться в выборе самогонного аппарата, который позволил бы получать продукт именно желаемого качества, а не абы чего. Особенно если аппарат конструируется самостоятельно по образу и подобию какого- либо уже существующего, очень легко упустить из вида какой-нибудь технологический момент, всю проделанную работу, материалы и время потратить зря.

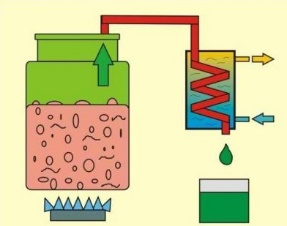

На сегодняшний день мало кто надеется получить качественный алкоголь на «классическом» аппарате куб+змеевик в холодильнике и прибегает к модернизациям и конструкциям значительно более сложным, но тем не менее приходить к пониманию всего процесса следует именно от простейшего аппарата.

На сегодняшний день мало кто надеется получить качественный алкоголь на «классическом» аппарате куб+змеевик в холодильнике и прибегает к модернизациям и конструкциям значительно более сложным, но тем не менее приходить к пониманию всего процесса следует именно от простейшего аппарата.

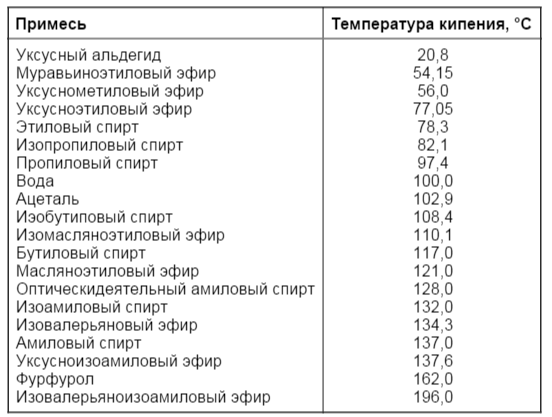

Какие же процессы происходят при перегонке? Какие хитросплетения химии и физики позволяют получить в конечном итоге вожделенный продукт? В начале мы имеем брагу с определённым содержанием спирта (остальные компоненты подразумеваются сами собой) и наша цель выловить из этой браги именно спирт и если уж предельный вариант не стоит на повестке дня, то обогатить конечный продукт спиртом и избавится от нежелательных (токсичных и неприятно пахнущих) примесей. Так уж распорядилась природа, что, не смотря на разную температуру кипения различных компонентов смеси, сама смесь имеет общую точку кипения, зависящую от соотношения различных компонентов. Поскольку массовая доля примесей (кроме спирта) незначительна, то температура кипения смеси (например, браги, спирта сырца) определяется именно содержанием спирта, при этом в каждой точке кипения получаем пар с определённой концентрацией спирта (большей нежели в исходной смеси). По таблице (слева) можно определить по температуре жидкости в кубе какое содержание спирта в оставшейся смеси, так и температуру закипания (зная спиртуозность). Что же мы можем получить на простом аппарате имея брагу крепостью 10% об. –закипит такая брага при 91,3оС и пар будет содержать 52,2% этанола по массе (помним, что наш аппарат не имеет укрепления как такового), поэтому в струе сконденсированного пара мы получаем крепость как раз соответствующую этим 52,2% массовой доли спирта (традиционно крепость измеряется в объёмной доле). Пришло время вспомнить об остальных, незначительных по массе, но очень значительных по своим свойствам примесей. Все эти компоненты условно разделяют на головные (температура кипения ниже этилового спирта) и хвостовые (температура кипения выше этилового спирта). Как уже говорилось, не смотря на значительную разницу в температурах кипения смесь имеет общую точку закипания, но наблюдается явление обогащения пара более летучими компонентами. Это свойство пара позволило отработать методики отбора «ненужных» компонентов.

Какие же процессы происходят при перегонке? Какие хитросплетения химии и физики позволяют получить в конечном итоге вожделенный продукт? В начале мы имеем брагу с определённым содержанием спирта (остальные компоненты подразумеваются сами собой) и наша цель выловить из этой браги именно спирт и если уж предельный вариант не стоит на повестке дня, то обогатить конечный продукт спиртом и избавится от нежелательных (токсичных и неприятно пахнущих) примесей. Так уж распорядилась природа, что, не смотря на разную температуру кипения различных компонентов смеси, сама смесь имеет общую точку кипения, зависящую от соотношения различных компонентов. Поскольку массовая доля примесей (кроме спирта) незначительна, то температура кипения смеси (например, браги, спирта сырца) определяется именно содержанием спирта, при этом в каждой точке кипения получаем пар с определённой концентрацией спирта (большей нежели в исходной смеси). По таблице (слева) можно определить по температуре жидкости в кубе какое содержание спирта в оставшейся смеси, так и температуру закипания (зная спиртуозность). Что же мы можем получить на простом аппарате имея брагу крепостью 10% об. –закипит такая брага при 91,3оС и пар будет содержать 52,2% этанола по массе (помним, что наш аппарат не имеет укрепления как такового), поэтому в струе сконденсированного пара мы получаем крепость как раз соответствующую этим 52,2% массовой доли спирта (традиционно крепость измеряется в объёмной доле). Пришло время вспомнить об остальных, незначительных по массе, но очень значительных по своим свойствам примесей. Все эти компоненты условно разделяют на головные (температура кипения ниже этилового спирта) и хвостовые (температура кипения выше этилового спирта). Как уже говорилось, не смотря на значительную разницу в температурах кипения смесь имеет общую точку закипания, но наблюдается явление обогащения пара более летучими компонентами. Это свойство пара позволило отработать методики отбора «ненужных» компонентов.

Поскольку температура закипания браги достаточно высока (более 90оС) то и диапазон выделения пара со значительным содержанием голов сжимается практически до неуловимого размера, на практике это называется размазыванием голов и хвостов на весь погон. Вышесказанное объясняет бессмысленность попыток делить на фракции (головы, тело, хвосты) первый перегон браги. Естественно какой-то положительный результат получить можно, но ввиду значительной размазанности ни головы качественно отобрать ни хвосты отсечь не получится, а попытки как-то органолептически поймать момент «чистого» тела приведут к колоссальным потерям спирта. Ситуация со вторичной перегонкой СС несколько лучше позволяет отделить головные и хвостовые фракции, так как температурный диапазон перегонки уже более растянут и сама исходная смесь лишена твёрдого остатка и самых трудно кипящих компонентов (они остались в барде).

Поскольку температура закипания браги достаточно высока (более 90оС) то и диапазон выделения пара со значительным содержанием голов сжимается практически до неуловимого размера, на практике это называется размазыванием голов и хвостов на весь погон. Вышесказанное объясняет бессмысленность попыток делить на фракции (головы, тело, хвосты) первый перегон браги. Естественно какой-то положительный результат получить можно, но ввиду значительной размазанности ни головы качественно отобрать ни хвосты отсечь не получится, а попытки как-то органолептически поймать момент «чистого» тела приведут к колоссальным потерям спирта. Ситуация со вторичной перегонкой СС несколько лучше позволяет отделить головные и хвостовые фракции, так как температурный диапазон перегонки уже более растянут и сама исходная смесь лишена твёрдого остатка и самых трудно кипящих компонентов (они остались в барде).

Как уже говорилось, аппараты простейшей конструкции не обладают способностью укреплять (насыщать пар именно спиртом), на практике это не совсем так, поскольку даже внутренняя сторона крышки куба способна давать незначительное укрепление, а шлем аламбика имея большую площадь (по факту является воздушным дефлегматором) способен сделать укрепление значительным.

Давайте рассмотрим именно этот момент-откуда же в паре вдруг берётся лишний спирт на примере аламбика со шлемом. На самом деле чудес не бывает (по крайней мере в самогоноварении, но крайне редко встречаются парадоксы) и спирт этот конечно же не взялся из ниоткуда, а испарился из нашей исходной смеси (казалось бы, противоречие законам химии и физики), но нет противоречия никакого нет, просто в нашей системе появилось несколько разных исходных смесей. Во- первых, это собственно кубовая жидкость- скажем брага с крепостью 10% и при кипении она даёт пар с 52% спирта (округлено до целых, ибо не загромождать текст), но часть этого пара конденсируется на стенках шлема (он охлаждается воздухом) при конденсации образует флегму с крепостью 52% и температурой кипения 82оС, флегма эта, нагреваясь, тут же вскипает и образует пар с крепостью уже 78%. Ниже на графике видно, как возрастает крепость с каждым шагом испарения и конденсации. Эти два пара (а по факту процесс многоступенчатый) смешиваясь дают на выходе крепость большую, нежели можно получить при прямом испарении кубовой жидкости, какой будет эта крепость сильно зависит от конструкции конкретного аппарата, мощности нагрева, ветра на кухне и др.. Здесь необходимо поставить галочку, ибо это явление будет встречаться практически во всех самогонных аппаратах от сухопарника до ректификационной колонны.

Давайте рассмотрим именно этот момент-откуда же в паре вдруг берётся лишний спирт на примере аламбика со шлемом. На самом деле чудес не бывает (по крайней мере в самогоноварении, но крайне редко встречаются парадоксы) и спирт этот конечно же не взялся из ниоткуда, а испарился из нашей исходной смеси (казалось бы, противоречие законам химии и физики), но нет противоречия никакого нет, просто в нашей системе появилось несколько разных исходных смесей. Во- первых, это собственно кубовая жидкость- скажем брага с крепостью 10% и при кипении она даёт пар с 52% спирта (округлено до целых, ибо не загромождать текст), но часть этого пара конденсируется на стенках шлема (он охлаждается воздухом) при конденсации образует флегму с крепостью 52% и температурой кипения 82оС, флегма эта, нагреваясь, тут же вскипает и образует пар с крепостью уже 78%. Ниже на графике видно, как возрастает крепость с каждым шагом испарения и конденсации. Эти два пара (а по факту процесс многоступенчатый) смешиваясь дают на выходе крепость большую, нежели можно получить при прямом испарении кубовой жидкости, какой будет эта крепость сильно зависит от конструкции конкретного аппарата, мощности нагрева, ветра на кухне и др.. Здесь необходимо поставить галочку, ибо это явление будет встречаться практически во всех самогонных аппаратах от сухопарника до ректификационной колонны.

Аламбик конечно хорошо, но для большинства он не более чем красивая картинка, что же имеем на практике. А на практике распространение получили сухопарники, которые частично способны выполнить роль шлема аламбика (так же являясь воздушными дефлегматорами) за некоторыми исключениями. Что даёт наличие сухопарника (нескольких сухопарников) и как он работает? Включив в разрыв паропровода некую ёмкость со штуцерами для входа и выхода пара мы тем самым понижаем температуру этого пара, таким образом происходит частичная конденсация и полученная в результате флегма имеет более высокую спиртуозность нежели кубовая жидкость и соответственно более низкую температуру кипения. В дальнейшем поступающий пар разогревает ёмкость и происходит переиспарение жидкости уже в сухопарнике, что на выходе из него даёт пар большей спиртуозности (смешиваясь с кубовым паром), при этом часть тяжёлых фракций и в первую очередь воды задерживается в сухопарнике. Таким образом этот процесс идёт до того момента пока из-за накопившегося остатка спиртуозность в сухопарнике не окажется близкой к кубовой, этот момент следует считать прекращением отбора тела (даже чуть раньше), так как после него начинают активно испаряться ранее сконденсированные примеси и дальнейший отбор пищевого продукта не имеет смысла. Теоретически можно слить жидкость из сухопарника в процессе перегона, но она имеет высокую спиртуозность и получив более чистый продукт теряем значительную часть спирта (очень значительную, вплоть до 90%), иногда конечно идут на такой шаг, но вряд ли он оправдан. Мотивация сторонников метода МСД (многоступенчатая дистилляция, так он называется) того, что если собрать жижу с высоким содержанием спирта из последних банок на последующий перегон, потери товарного спирта сводятся к минимуму. Но тут возникает резонный вопрос: если есть аппарат способный перегонять хвосты, зачем вообще эта возня с системой банок?

Аламбик конечно хорошо, но для большинства он не более чем красивая картинка, что же имеем на практике. А на практике распространение получили сухопарники, которые частично способны выполнить роль шлема аламбика (так же являясь воздушными дефлегматорами) за некоторыми исключениями. Что даёт наличие сухопарника (нескольких сухопарников) и как он работает? Включив в разрыв паропровода некую ёмкость со штуцерами для входа и выхода пара мы тем самым понижаем температуру этого пара, таким образом происходит частичная конденсация и полученная в результате флегма имеет более высокую спиртуозность нежели кубовая жидкость и соответственно более низкую температуру кипения. В дальнейшем поступающий пар разогревает ёмкость и происходит переиспарение жидкости уже в сухопарнике, что на выходе из него даёт пар большей спиртуозности (смешиваясь с кубовым паром), при этом часть тяжёлых фракций и в первую очередь воды задерживается в сухопарнике. Таким образом этот процесс идёт до того момента пока из-за накопившегося остатка спиртуозность в сухопарнике не окажется близкой к кубовой, этот момент следует считать прекращением отбора тела (даже чуть раньше), так как после него начинают активно испаряться ранее сконденсированные примеси и дальнейший отбор пищевого продукта не имеет смысла. Теоретически можно слить жидкость из сухопарника в процессе перегона, но она имеет высокую спиртуозность и получив более чистый продукт теряем значительную часть спирта (очень значительную, вплоть до 90%), иногда конечно идут на такой шаг, но вряд ли он оправдан. Мотивация сторонников метода МСД (многоступенчатая дистилляция, так он называется) того, что если собрать жижу с высоким содержанием спирта из последних банок на последующий перегон, потери товарного спирта сводятся к минимуму. Но тут возникает резонный вопрос: если есть аппарат способный перегонять хвосты, зачем вообще эта возня с системой банок?

Есть целый ряд мифов и заблуждений связанных с эксплуатацией сухопарников. Первый из них-это если установить несколько сухопарников (3 и более) можно получить чуть ли не спирт ректификат, это не так действительно можно серьёзно укрепить продукт вплоть до 90% с +, но говорить о чистоте такого продукта не корректно, так как на ряду с отделением тяжёлых фракций в каждом сухопарнике, параллельно происходит и загрязнение пара так как предотвратить испарение «прелестей» невозможно и в итоге имеем размазывание загрязнений, как по банкам, так и по конечному продукту. Стоит отдать должное, хоть и с потерями продукт в итоге получается чище чем без сухопарников, если же увеличить число сухопарников выше разумного предела, например, 10, то в итоге до холодильника не дойдёт ничего. Второй миф, это более чёткий отбор голов с сухопарниками, это не верно. Из куба в начальный момент времени выходит фракция, обогащённая головами и в дальнейшем эта фракция вытиснется из всех сухопарников более горячим паром, но при этом опять же произойдёт размазывание голов на более длительное время. Именно поэтому настоятельно рекомендуется подключать сухопарники уже после отбора голов.

Кроме сухопарников применяются так называемые барботеры, это тот же сухопарник, только конец подающего пар патрубка проходит до дна, погружен в жидкость и булькает при работе(барботаж). Теоретически такое устройство должно «выхватывать» из жидкости спирт и уносить его дальше, но по факту работа его мало отличается от простого сухопарника, так как кроме спирта переиспаряются и все остальные примеси.

Настал момент рассмотреть более современные конструкции аппаратов, на которые как раз стоит обратить внимание при выборе или же остановится на их конструктиве при самостоятельном аппаратостроительстве. К таким аппаратам я бы отнёс все конструкции в составе имеющие вертикальную колонну (царгу) работающую либо в плёночном режиме, либо заполненную насадкой (материалом обладающим разветвлённой площадью поверхности). Перед подробным изучением принципов работы таких аппаратов необходимо разобраться с процессом ректификации. Ректификацией называют процесс разделения многокомпонентных жидких смесей (в нашем случае спирт вода и загрязняющие примеси) путём многократного испарения и конденсации (массо-теплообмена) в противотоке жидкости и пара, таким образом удаётся практически полностью разделить смесь на компоненты с разной температурой кипения. Поясню почему я заговорил про ректификацию, всё дело в том, что принципы работы о которых говорилось ранее (помните я просил поставить галочку) заимствованы в том или ином объёме именно у РК (ректификационных колонн).

Настал момент рассмотреть более современные конструкции аппаратов, на которые как раз стоит обратить внимание при выборе или же остановится на их конструктиве при самостоятельном аппаратостроительстве. К таким аппаратам я бы отнёс все конструкции в составе имеющие вертикальную колонну (царгу) работающую либо в плёночном режиме, либо заполненную насадкой (материалом обладающим разветвлённой площадью поверхности). Перед подробным изучением принципов работы таких аппаратов необходимо разобраться с процессом ректификации. Ректификацией называют процесс разделения многокомпонентных жидких смесей (в нашем случае спирт вода и загрязняющие примеси) путём многократного испарения и конденсации (массо-теплообмена) в противотоке жидкости и пара, таким образом удаётся практически полностью разделить смесь на компоненты с разной температурой кипения. Поясню почему я заговорил про ректификацию, всё дело в том, что принципы работы о которых говорилось ранее (помните я просил поставить галочку) заимствованы в том или ином объёме именно у РК (ректификационных колонн).

Итак, самая простая бражная колонна (БК) на фото чуть выше. От куба отходит вертикальная труба по которой поднимается пар, на стенках этой трубы конденсируется некоторое количество пара, так же конденсации способствуют трубки подвода и отвода воды от холодильника, таким образом по стенкам стекает жидкая флегма, испытывая постоянное переиспарение и обогащаясь легкокипящими фракциями, в начале головами, а далее товарным спитом, тяжёлые же фракции (в основном вода) стекают в куб не успев испариться. Для того, чтобы достаточно охладить стенки колонны и обеспечить поступление жидкой флегмы в достаточном количестве применяются устройства под названием дефлегматор. Соответственно регулируя подачу охлаждающей жидкости в дефлегматор, мы добиваемся такого соотношения конденсируемого пара и отбираемого далее в холодильник, чтобы пар состоял практически из воды и спирта, контролируя состав пара по температуре после дефлегматора(она должна быть немного выше температуры кипения этанола- 78,3оС, практически 80-83оС) Следует подчеркнуть чем ближе будет температура к точке кипения этанола, тем чище продукт на выходе, но тем ниже производительность, вплоть до полной остановки выхода. Каждый конкретный аппарат имеет свою максимальную степень укрепления при приемлемой производительности, думаю нормой можно считать 500мл в час при крепости 95%, на практике же такая крепость требуется редко и поэтому скажем тот же аппарат выдаст легко 2л/ч при крепости 88%. Думаю, совершенно очевидно, что эффективность и производительность такой конструкции (кстати называется она бражная колонна (БК) с паровым отбором) зависит от площади поверхности на которой происходит тепло-массообмен (развёртки трубы в нашем случае). Увеличивать диаметр трубы можно до разумных пределов, но скажем делать его более 80мм вряд ли целесообразно (для личных нужд) как по габаритам, так и по финансам. Существует способ значительно увеличить площадь контакта пара с жидкостью-это заполнение просвета колонны контактной насадкой. Это могут быть совершенно различные материалы (мочалки из нержавеющей стали, проволочные пружинки, скрученные определённым образом, керамические или стеклянные шарики, или кольца, да наконец просто битое стекло и т.п.) главное свойство, предъявляемое к этим материалам, это большая площадь поверхности и хорошая смачиваемость стекающей флегмой. Тем самым при заполнении царги насадкой мы поднимаем на порядок степень разделения водно-спиртовой смеси, но есть одно большое НО, ограничив просвет колонны мы значительно увеличиваем скорость восходящего пара в промежутках между насадкой и тем самым можем привести колонну к состоянию захлёба, такой момент, когда восходящий пар не позволяет флегме стекать, а выплёвывает её наверх и далее в холодильник-это аварийный режим работы БК и этот фактор сильно ограничивает производительность.

Итак, самая простая бражная колонна (БК) на фото чуть выше. От куба отходит вертикальная труба по которой поднимается пар, на стенках этой трубы конденсируется некоторое количество пара, так же конденсации способствуют трубки подвода и отвода воды от холодильника, таким образом по стенкам стекает жидкая флегма, испытывая постоянное переиспарение и обогащаясь легкокипящими фракциями, в начале головами, а далее товарным спитом, тяжёлые же фракции (в основном вода) стекают в куб не успев испариться. Для того, чтобы достаточно охладить стенки колонны и обеспечить поступление жидкой флегмы в достаточном количестве применяются устройства под названием дефлегматор. Соответственно регулируя подачу охлаждающей жидкости в дефлегматор, мы добиваемся такого соотношения конденсируемого пара и отбираемого далее в холодильник, чтобы пар состоял практически из воды и спирта, контролируя состав пара по температуре после дефлегматора(она должна быть немного выше температуры кипения этанола- 78,3оС, практически 80-83оС) Следует подчеркнуть чем ближе будет температура к точке кипения этанола, тем чище продукт на выходе, но тем ниже производительность, вплоть до полной остановки выхода. Каждый конкретный аппарат имеет свою максимальную степень укрепления при приемлемой производительности, думаю нормой можно считать 500мл в час при крепости 95%, на практике же такая крепость требуется редко и поэтому скажем тот же аппарат выдаст легко 2л/ч при крепости 88%. Думаю, совершенно очевидно, что эффективность и производительность такой конструкции (кстати называется она бражная колонна (БК) с паровым отбором) зависит от площади поверхности на которой происходит тепло-массообмен (развёртки трубы в нашем случае). Увеличивать диаметр трубы можно до разумных пределов, но скажем делать его более 80мм вряд ли целесообразно (для личных нужд) как по габаритам, так и по финансам. Существует способ значительно увеличить площадь контакта пара с жидкостью-это заполнение просвета колонны контактной насадкой. Это могут быть совершенно различные материалы (мочалки из нержавеющей стали, проволочные пружинки, скрученные определённым образом, керамические или стеклянные шарики, или кольца, да наконец просто битое стекло и т.п.) главное свойство, предъявляемое к этим материалам, это большая площадь поверхности и хорошая смачиваемость стекающей флегмой. Тем самым при заполнении царги насадкой мы поднимаем на порядок степень разделения водно-спиртовой смеси, но есть одно большое НО, ограничив просвет колонны мы значительно увеличиваем скорость восходящего пара в промежутках между насадкой и тем самым можем привести колонну к состоянию захлёба, такой момент, когда восходящий пар не позволяет флегме стекать, а выплёвывает её наверх и далее в холодильник-это аварийный режим работы БК и этот фактор сильно ограничивает производительность.

Немного о недостатках аппаратов такого типа. Во-первых, требуется очень тонкая настройка подачи воды в дефлегматор, необходимо применения игольчатого крана и если предъявляются особо повышенные требования к качеству конечного продукта, то и стабилизатор давления воды, дабы избежать попадания в отбор нежелательных компонентов. Во-вторых, при перегонке браги необходимо извлекать насадку из царги (либо иметь отделяющуюся царгу), так как даже незначительный заброс браги (особенно густой) закупорит весь просвет колонны и приведёт к срабатыванию предохранительного клапана или взрыву куба при отсутствии последнего.

В поисках путей избавления от первого недостатка была заимствована от ректификационных колонн схема с жидкостным отбором, которая гораздо менее капризна в настройке. Собственно, называться полноценной РК, такой колонне не позволяет только высота насадочной части (недостаточная для идеального отделения спирта) и отсутствие управления по схеме РК. Итак, при такой схеме весь пар, прошедший через насадку, конденсируется в дефлегматоре, при этом часть продукта идёт в отбор (регулируется зажимом), а остальная часть возвращается в тело колонны и омывает насадку. Отбираемый продукт при этом имеет высокую температуру (близкую к точке кипения) и поэтому конструкция требует дополнительного холодильника (уже не для конденсации, а просто для охлаждения отбора). Регулируя соотношение отбираемой и возвращаемой флегмы на выходе можно получать крепость до 96% при этом проигрывая в производительности или увеличивая отбор снижаем крепость.

В поисках путей избавления от первого недостатка была заимствована от ректификационных колонн схема с жидкостным отбором, которая гораздо менее капризна в настройке. Собственно, называться полноценной РК, такой колонне не позволяет только высота насадочной части (недостаточная для идеального отделения спирта) и отсутствие управления по схеме РК. Итак, при такой схеме весь пар, прошедший через насадку, конденсируется в дефлегматоре, при этом часть продукта идёт в отбор (регулируется зажимом), а остальная часть возвращается в тело колонны и омывает насадку. Отбираемый продукт при этом имеет высокую температуру (близкую к точке кипения) и поэтому конструкция требует дополнительного холодильника (уже не для конденсации, а просто для охлаждения отбора). Регулируя соотношение отбираемой и возвращаемой флегмы на выходе можно получать крепость до 96% при этом проигрывая в производительности или увеличивая отбор снижаем крепость.

Вот постепенно мы подобрались к предельной конструкции- ректификационной колонне.

Вот постепенно мы подобрались к предельной конструкции- ректификационной колонне.

Ректификацией называют процесс разделения многокомпонентных жидких смесей (в нашем случае спирт вода и загрязняющие примеси) путём многократного испарения и конденсации (массо-теплообмена) в противотоке жидкости и пара, таким образом удаётся практически полностью разделить смесь на компоненты с разной температурой кипения. Для осуществления ректификации в домашних условиях распространение получили так называемые насадочные колонны (они имеют приемлемые габариты и достаточную производительность). Отличительная особенность данной конструкции, это высота насадочной части (на практике от 1метра и более, оптимально 1.5-1.7 метра) достаточная для того, чтобы в ходе многократного переиспарения на выходе получался чистый этанол. В качестве насадки (заполняющей просвет колонны) используют различные материалы (уже выше описанные). На сегодняшний день самой эффективной насадкой считается СПН (спирально-призматическая насадка) -специальным образом скрученные пружинки из нержавеющей стали или меди. Необычайная эффективность такой насадки обусловлена, тем, что при вершинах в уголках образуется плёнка флегмы, удерживаемая поверхностным натяжением, что многократно увеличивает площадь контакта пара и жидкости. Таким образом во время работы, часть (обычно около 75%) сконденсированной флегмы возвращается в колонну и стекает вниз под собственным весом смачивая насадку, снизу вверх при этом поднимается испарённый из куба пар, контактируя с жидкой фазой на большой площади поверхности при стабильной температуре(близкой к кипению спирта) происходит обмен компонентами смеси более летучий спирт продвигается вверх по колонне, а более тяжелокипящие примеси и вода захватываются жидкой флегмой и стекают в куб. Разумеется в начальный момент работы колонны происходит отделение голов-ещё более легкокипящих фракций нежели спирт. Поддержание стабильной температуры в колонне достигается хорошим утеплением и тепловым балансом между нагревом поднимающимся паром и охлаждением стекающей флегмой. Точность стабилизации температуры находится в пределах 0.1-0.3 гр. В колонне, вышедшей на рабочий режим, вся насадка находится в смоченном состоянии возвращаемым в колонну спиртом и тепло-массообмен происходит по всей высоте насадочной части. Баланс этот на практике удержать очень трудно по ряду причин (например, даже незначительное колебание мощности может разбалансировать колонну, даже атмосферное давление является значительным фактором) поэтому на практике чаще всего применяется так называемый режим "старт-стопа". Блок управления (как вариант оператор глазами по термометру) отслеживает даже незначительное повышение температуры в колонне выше заданного предела и останавливает отбор спирта, тем самым полностью возвращая всю флегму в насадку, что возвращает (охлаждает) температуру к заданному значению и отбор возобновляется. Такой процесс длится вплоть до остатка в кубе ничтожно малого количества спирта. Следует подчеркнуть, что производительность колонны по спирту и мощность необходимая для нагрева, являются уникальными свойствами конкретной колонны и подбираются таким образом, чтобы колонна работала очень близко к точке захлёба (самый эффективный режим), в свою очередь эти параметры зависят от диаметра и высоты колоны, от типа насадки и плотности её заполнения. Разумеется, на практике встречается большое разнообразие холодильников, дефлегматоров, узлов отбора, алгоритмов управления, систем автоматизации, но не смотря на всё это разнообразие принцип работы колонны одинаков.

Ректификацией называют процесс разделения многокомпонентных жидких смесей (в нашем случае спирт вода и загрязняющие примеси) путём многократного испарения и конденсации (массо-теплообмена) в противотоке жидкости и пара, таким образом удаётся практически полностью разделить смесь на компоненты с разной температурой кипения. Для осуществления ректификации в домашних условиях распространение получили так называемые насадочные колонны (они имеют приемлемые габариты и достаточную производительность). Отличительная особенность данной конструкции, это высота насадочной части (на практике от 1метра и более, оптимально 1.5-1.7 метра) достаточная для того, чтобы в ходе многократного переиспарения на выходе получался чистый этанол. В качестве насадки (заполняющей просвет колонны) используют различные материалы (уже выше описанные). На сегодняшний день самой эффективной насадкой считается СПН (спирально-призматическая насадка) -специальным образом скрученные пружинки из нержавеющей стали или меди. Необычайная эффективность такой насадки обусловлена, тем, что при вершинах в уголках образуется плёнка флегмы, удерживаемая поверхностным натяжением, что многократно увеличивает площадь контакта пара и жидкости. Таким образом во время работы, часть (обычно около 75%) сконденсированной флегмы возвращается в колонну и стекает вниз под собственным весом смачивая насадку, снизу вверх при этом поднимается испарённый из куба пар, контактируя с жидкой фазой на большой площади поверхности при стабильной температуре(близкой к кипению спирта) происходит обмен компонентами смеси более летучий спирт продвигается вверх по колонне, а более тяжелокипящие примеси и вода захватываются жидкой флегмой и стекают в куб. Разумеется в начальный момент работы колонны происходит отделение голов-ещё более легкокипящих фракций нежели спирт. Поддержание стабильной температуры в колонне достигается хорошим утеплением и тепловым балансом между нагревом поднимающимся паром и охлаждением стекающей флегмой. Точность стабилизации температуры находится в пределах 0.1-0.3 гр. В колонне, вышедшей на рабочий режим, вся насадка находится в смоченном состоянии возвращаемым в колонну спиртом и тепло-массообмен происходит по всей высоте насадочной части. Баланс этот на практике удержать очень трудно по ряду причин (например, даже незначительное колебание мощности может разбалансировать колонну, даже атмосферное давление является значительным фактором) поэтому на практике чаще всего применяется так называемый режим "старт-стопа". Блок управления (как вариант оператор глазами по термометру) отслеживает даже незначительное повышение температуры в колонне выше заданного предела и останавливает отбор спирта, тем самым полностью возвращая всю флегму в насадку, что возвращает (охлаждает) температуру к заданному значению и отбор возобновляется. Такой процесс длится вплоть до остатка в кубе ничтожно малого количества спирта. Следует подчеркнуть, что производительность колонны по спирту и мощность необходимая для нагрева, являются уникальными свойствами конкретной колонны и подбираются таким образом, чтобы колонна работала очень близко к точке захлёба (самый эффективный режим), в свою очередь эти параметры зависят от диаметра и высоты колоны, от типа насадки и плотности её заполнения. Разумеется, на практике встречается большое разнообразие холодильников, дефлегматоров, узлов отбора, алгоритмов управления, систем автоматизации, но не смотря на всё это разнообразие принцип работы колонны одинаков.

Следует обратить внимание на некоторые особенности работы РК. Посмотрим более пристально на начальный момент работы колонны-имеем куб со спиртом сырцом (обычно разведённом до крепости 40%) когда достигается точка кипения, пар поднимается сквозь насадку и при этом никакого разделения смеси не происходит, так как насадка сухая. Именно поэтому отбор в начальный момент должен быть закрыт, пар достигнув холодильника полностью конденсируется и возвращаясь в колонну, омывает насадку. Вот тут и запускается механизм разделения смеси на компоненты, но для того чтобы появилось разделение этих компонентов по высоте, необходимо некоторое время-эта часть цикла работы называется –работой колонны на себя (без отбора), при этом в верхней части произойдёт накопление головных фракций и стабилизируется температура насадочной части колонны. Далее происходит отбор голов на очень медленной скорости (1-3 капли в секунду, естественно зависит от общей «мощи» колонны). Постепенно все легкокипящие фракции вытесняются из колонны и начинается отбор товарного спирта, скорость отбора при этом увеличивается, так как процент спирта в смеси намного выше нежели голов. Далее процесс продолжается до остатка в кубе ничтожно малого количества спирта, которое уже не может обеспечить достаточное насыщение пара этанолом.

Кроме вышеперечисленных аппаратов встречаются и другие варианты (например, тарельчатые колонны), но при детальном рассмотрении они являются частными случаями уже описанных.

P.S. Немного о технологии перегонки.

Как уже говорилось брагу на спирт сырец перегоняют максимально быстро от первых капель до остатка в кубе не более 1% спирта. На предмет, нужно ли отбирать головы и хвосты на первом перегоне, сломано столько копий, что этот факт уже необходимо принимать как аксиому-задача перегона браги забрать весь спирт без остатка, остальные сверхзадачи оставляем на последующие перегоны.

Почему необходимо отбирать головы значительно медленнее чем тело, вплоть до по капельной скорости. Частенько проскакивают рассуждения на тему-нет мол никакой необходимости медленно отбирать головы медленнее чем тело и нет мол никаких этому обоснований и уж тем более брат папы дедушки по двоюродной сестре всегда гнал не отделяя голов и все говорили – «ну очень качественный продукт». На самом деле обоснование этому (медленному отбору) есть и достаточно научное и так же это обоснование объясняет почему, например, на РК и БК можно головы отобрать, а на аппарате с сухопарниками хоть 20 штук поставь не отобрать. Полностью конечно не опишу-кому надо сам найдёт в разделе термодинамика, а в двух словах это выглядит так. Первый момент-это тот факт, что головы, как и другие компоненты смеси не могут кипеть отдельно в случае со СС и с брагой так как -смесь азеотропна (имеет общую точку кипения, которая зависит от концентрации компонентов смеси). При медленном (неинтенсивном) кипении на поверхности жидкости образуется достаточно устойчивая газокинетическая среда с определёнными соотношением компонентов, зависящим от соотношения их в жидкости, причём среда эта поддерживает равновесие обмениваясь молекулами между жидкостью и газом. При продвижении по колонне пар обогащается лёгкими фракциями (тяжёлые, в т.ч. спирт, "отстают" и стекают в куб) ввиду изменения осмотического давления в приповерхностном слое (смещение по лёгким фракциям в сторону пара) происходит переход лёгких фракций из жидкости в пар при этом переход тяжёлых незначителен. Второй момент, который ограничивает скорость отделения голов, это необходимость предотвратить прорыв пара с высоким содержанием спирта в отбор, а для этого нужно ограничить его скорость в колонне (читай мощность нагрева). А теперь, что мы имеем в случае с сухопарниками или просто с холодильником-весь пар с существующей концентрацией компонентов, уходит в сторону выхода и не происходит того самого осмотического смещения, что, выражаясь доступным языком, называется размазывание голов на весь погон (с хвостами примерно то же самое происходит).

Вроде доходчиво, хоть местами и с натяжкой в процессах и терминах, но общая картина именно такова.

Данная статья написана без претензий на истину в последней инстанции, критика и дополнения принимаются. Отдельное пожелание тем, кто решил создать самостоятельно свой первый аппарат- повторяйте заведомо действующие конструкции, ищите способы расчёта под свои потребности критичных узлов аппарата (дефлегматоров, холодильников, сужений просвета колонн в узлах отбора и т. п.), а главное не бойтесь трудностей на пути и усилия окупятся в три конца.

С уважением, Голубев Сергей.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | ГЛАВА 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ФОРМИРОВАНИЯ РОЛЕВОГО ПОВЕДЕНИЯ У ДЕТЕЙ 3-4 ЛЕТ ПОСРЕДСТВОМ СЮЖЕТНО-РОЛЕВОЙ ИГРЫ |

Не нашли, что искали? Воспользуйтесь поиском: