ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Основы технологии свеклосахарпого производства

Сахар — пищевой продукт, получаемый главным образом из сахарной свеклы или сахарного тростника. Выпускается в виде сахарного песка и сахара-рафинада. Энергетическая ценность (калорийность) 100 г сахара — 1,68 МДж (ок. 400 ккал).

Современный свеклосахарный завод перерабатывает в сутки несколько тысяч тонн корнеплодов. В основе производства сахара из свеклы — достаточно сложный физико-химический

процесс. Сахарозу (основной компонент сахара) извлекают (экстрагируют) из клеток сахарной свеклы диффузией, после чего применяют химические и теплофизические воздействия для отделения сахара от несахаров и превращения его в чистый кристаллический продукт.

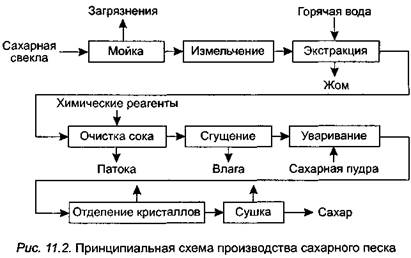

Технологический процесс производства сахара (рис. 11.2) обычно включает следующие стадии:

• мойку;

• измельчение в стружку;

• экстракцию сока;

• очистку сока;

• сгущение сока (выпарку);

• уваривание сиропа до кристаллизации сахара;

• отделение кристаллов сахара от патоки;

• сушку сахара.

В начале процесса свекла поступает в бурачную — один или несколько длинных наземных или углубленных в землю бункеров. Бурачные разгружают струей воды, смывающей свеклу в желоб гидравлического транспортера, по которому корнеплоды поступают на переработку. Для отделения от свеклы посторонних примесей (соломы, ботвы, камней, песка и др.) на транспортере устанавливают ловушки. От земли и других прилипших примесей корнеплоды дополнительно отмывают в свекломойках.

Для извлечения сахара корнеплоды измельчают на специальных машинах (свеклорезках) в стружку в виде полосок же-

лобчатой формы шириной 4—6 и толщиной 1,2—1,5 мм или прямоугольных пластинок: диффузия сахарозы происходит полнее и быстрее, если стружка имеет наибольшую поверхность на единицу массы.

лобчатой формы шириной 4—6 и толщиной 1,2—1,5 мм или прямоугольных пластинок: диффузия сахарозы происходит полнее и быстрее, если стружка имеет наибольшую поверхность на единицу массы.

Свекловичная стружка поступает на транспортер, подающий ее в диффузионные аппараты непрерывного действия. Сахар из стружки извлекают горячей водой. Относительно полное извлечение сахара диффузионным способом возможно только после нагревания стружки до температуры 60 ° С, при которой происходит процесс коагуляции белков, входящих в состав свеклы. Большая часть белков при нагревании свертывается и остается в стружке. Для успешного извлечения сахара и уменьшения перехода несахаров в диффузионный сок диффузию проводят на аппаратах шнекового типа. Стружка поступает в аппарат непрерывно, а навстречу ее движению подают воду, с помощью которой и происходит обессахаривание. Предварительно стружку ошпаривают (нагревают) горячим соком в специальных опшаривателях. Нагретая стружка, перемещаемая шнеком с одного конца аппарата в другой, отдает потоку воды сахара и растворимые несахара. По мере движения стружка все более обессахаривается. При выходе из аппарата стружка (называемая жомом) содержит сахара 0,2—0,28 % массы переработанной свеклы. Диффузионный сок представляет собой мутную, быстро темнеющую на воздухе жидкость. В нем, кроме сахара, присутствуют органические и минеральные несахара. Кроме того, в диффузионном соке во взвешенном состоянии находятся мелкие частицы свекловичной стружки. Сок обладает слабокислой реакцией и способен пениться.

Очистка сока заключается в удалении взвешенных частиц и песахаров. Из диффузионного сока удаляют около 40 % несахаров. Оставшиеся несахара проходят все дальнейшие технологические процессы и скапливаются в патоке — мелассе. Очистка включает следующие операции: дефекацию предварительную и основную, сатурацию первую и вторую, сульфитацию и контрольную фильтрацию сока.

При дефекации сок, подогретый до температуры 80—90 ° С, дважды обрабатывают известковым молоком. Под действием извести белки и другие вещества, находящиеся в диффузионном соке, коагулируют и осаждаются. Продолжительность дефекации при нагревании сока до температуры 80—90 °С составляет 8— 10 мин. Дефекацию проводят в специальных аппаратах.

Следующий этап очистки сока — сатурация, которую осуществляют в два приема. Основная цель процесса состоит в том, чтобы, насыщая сок диоксидом углерода, вызвать выпадение

извести в осадок в виде углекислого кальция (СаСОз). Образующийся в аппаратах (сатураторах) мел обладает очень тонкой структурой и активно поглощает (адсорбирует) различные органические вещества, особенно несахара, окрашивающие сок. После этого сок становится более светлым и прозрачным.

Основную часть обработанного газом сока первой сатурации после предварительного подогрева до температуры 90 ° С направляют на фильтрацию.

Отфильтрованный сок, подогретый до температуры 100 °С, поступает на вторую сатурацию. Задача этой стадии состоит в максимальном осаждении и удалении извести и солей кальция. На второй сатурации сок обрабатывают диоксидом углерода щелочности рН 8,8—9. В результате в соке остается минимальное количество кальциевых солей. После второй сатурации сок снова поступает на фильтрацию.

Фильтрацию осуществляют на фильтрах-прессах или вакуум-фильтрах. В результате образуются два продукта: более очищенный сок и фильтр-прессная грязь — отход сахарного производства.

Для обесцвечивания и уменьшения вязкости сок, полученный после фильтрации, сулъфитируют, т.е. обрабатывают сернистым газом. При пропускании последнего в соке образуется сернистая кислота — довольно сильный восстановитель. Реагируя с водой, она частично переходит в серную кислоту. Освобождающийся при этом водород восстанавливает органически окрашенные вещества, превращая их в бесцветные соединения. Кроме того, сульфитация снижает щелочность сока, способствует уменьшению вязкости сиропа, что облегчает кристаллизацию и отделение кристаллов сахара. Сульфитируют сок в специальных аппаратах — сульфитаторах. Выход доброкачественного сока после второй сатурации и фильтрации составляет 91—93 % с содержанием сухих веществ 14—16 %, в том числе сахарозы 13—14 %.

Следующая стадия производства — получение из сока саха-* ра. Для этого из сока в два приема удаляют воду. Сначала сок выпаривают в выпарных аппаратах до содержания сухих веществ в сиропе 65—70 %. Затем продукт дополнительно очищают и уваривают в вакуум-аппаратах до содержания сухих веществ 92—93 %.

При дальнейшем выпаривании воды из сиропа раствор перенасыщается, и в нем начинают образовываться кристаллы сахара. В результате такого уваривания сиропа получают продукт — первый утфелъ. Он представляет собой густую вязкую массу, состоящую из кристаллов сахара и межкристальной

жидкости с содержанием сухих веществ 92—93 %. Для предотвращения карамелизации сахара, что может наблюдаться при температуре кипения утфеля 120 ° С при нормальном атмосферном давлении, сироп уваривают в вакууме. При этом температура кипения не должна превышать 80 ° С.

Для образования кристаллов в вакуум-аппарат добавляют небольшое количество сахарной пудры, способствующей быстрому образованию центров кристаллизации. Затем продукт направляют в центрифуги для отделения кристаллов сахара от патоки. Отделенную жидкость называют зеленой патокой.

Оставшиеся на сетчатой поверхности барабана центрифуги кристаллы сахара пробеливают горячей водой и паром, при этом часть кристаллов сахара растворяется. Полученный раствор, состоящий из воды, остатка патоки и растворенного сахара, называют белой патокой. Ее возвращают в вакуум-аппараты в конце уваривания первого утфеля.

Выгружаемый из центрифуги белый сахар с влажностью 0,5—0,6 % и температурой 70—75 °С попадает в сушильное отделение. В барабанной сушилке его подсушивают до стандартной влажности (0,1—0,15 %) благодаря остаточному теплу самого сахара, просеивают на ситах, пропускают через магнитный сепаратор и направляют в бункер для упаковывания в мешки.

Зеленая патока поступает в другой вакуум-аппарат для уваривания второго утфеля. После дополнительной кристаллизации второй утфель направляют на центрифуги, где снова отделяют кристаллы сахара, на этот раз желтого цвета — желтый сахар. Последний возвращают в производство, растворяя его в соке после второй сатурации. Данный процесс именуют клеровкой. Растворенный в соке желтый сахар примешивают к сиропу, поступающему на сульфитацию. Отток второго утфеля называют кормовой патокой, или мелассой.

Выход чистого сахара на современных заводах зависит от сахаристости сырья и обычно составляет 14—15 % массы переработанной свеклы.

Сахар-рафинад вырабатывают на специальных заводах, расположенных в районах потребления, или в рафинадном цехе сахарного завода. Различают рафинад литой и прессованный. Литой рафинад бывает различной формы (наиболее прочный получают в форме так называемых сахарных голов).

Для выработки сахара-рафинада песок сначала растворяют в воде. Полученный сироп фильтруют и обрабатывают активированным углем или другими сорбционными средствами для удаления красящих веществ. Затем его направляют в вакуум-аппараты для варки первого рафинадного утфеля. Во время варки до-

бавляют небольшое количество ультрамарина (0,0008 % массы; сахара) для маскировки желтого оттенка кристаллов сахара, Уваривание происходит так же, как при производстве сахара-песка.

Рафинадный утфель пробеливают, образовавшуюся рафинадную кашку (влажностью до 3 %) прессуют, получая влажный рафинад определенной формы. Для приготовления рафинада в виде голов утфель заливают в конические формы и охлаждают до температуры 45 ° С. В порах между кристаллами остается маточный раствор, которому дают вытечь через отверстие в нижней части (носке) формы. Сырой прессованный рафинад сушат в сушилках подогретым воздухом до влажности 0,3—0,4 %. Бруски рафинада охлаждают, раскалывают на специальном колочном станке и упаковывают.

После пробеливания первого рафинадного утфеля на цен^ трифугах получают два оттека: зеленую и белую патоку. Белую патоку возвращают на варку первого рафинадного утфеля, зе^ леную после обесцвечивания активированным углем тоже уваривают и кристаллизуют. Из второго рафинадного утфеля вырабатывают рафинадную кашку. Зеленая патока утфеля второго рафинада служит сиропом третьего рафинада. Типовой технологической схемой предусмотрена работа с тремя рафинадными утфелями.

Основными отходами свеклосахарного производства являются жом, кормовая патока и фильтр-прессная грязь.

Выход жома составляет около 90 % переработанной свеклы. Жом — ценный корм для скота. Перевозка сырого жома вследствие большого содержания в нем воды нерентабельна, поэтому его используют в хозяйствах, расположенных вблизи сахарных заводов. Чтобы сырой жом не портился, его силосуют. Для повышения кормовой ценности и транспортабельности жом сушат в барабанных сушилках после предварительного удаления половины воды прессованием. Выход сухого жома составляет около 8 % массы сырого. В таком жоме около 90 % сухих веществ, он хорошо хранится и по питательности близок к овсу. Сухой жом используют в качестве одного из компонентов при приготовлении некоторых комбикормов. Из жома получают также свекловичный пектин, используемый в кондитерской и других отраслях промышленности.

Кормовая патока (меласса) составляет 3,5—5 % массы переработанной свеклы. Содержание в ней сахара — около 50 %. Преобладающее количество получаемой мелассы используют для производства этилового спирта. Около половины ее расходуют на сдабривание грубых кормов и приготовление комби-

кормов. Меласса также служит сырьем для производства хлебопекарных дрожжей. Сбраживанием мелассы получают глицерин, молочную, лимонную и глютаминовую кислоты и другие продукты, идущие на приготовление лекарств. Способом известковой сепарации из мелассы извлекают сахар.

Количество сухой фильтр-прессной грязи составляет 5—6 % массы свеклы. Она содержит углекислый кальций (около 80 %), немного солей фосфорной кислоты и азотистых веществ. Этот вид отходов служит известковым удобрением кислых почв.

11.3.3. Основы технологии кисломолочных продуктов

Продукты, получаемые из молока или сливок в результате мол очно-кислого брожения, иногда дополняемого спиртовым брожением, называются кисломолочными.

По способу производства и характеру биохимических процессов кисломолочные продукты можно разделить на две группы.

К первой группе относят продукты, получаемые только в результате молочнокислого брожения (простокваша, ацидофилин и др.). Продукты этой группы имеют достаточно плотный, однородный сгусток без пузырьков газа и кисломолочный вкус, обусловленный накоплением молочной кислоты.

Ко второй группе относят продукты, получаемые молочнокислым и спиртовым брожением (кефир, кумыс). Эти продукты имеют нежный сгусток, пронизанный мельчайшими пузырьками углекислого газа, так как в них помимо молочной кислоты накапливаются этиловый спирт и углекислота.

Молочнокислое брожение вызывается молочнокислыми бактериями: молочнокислым стрептококком, болгарской и ацидофильной палочками, пропионовокислыми, уксуснокислыми ароматообразующими бактериями. Возбудителями спиртового брожения являются дрожжи.

Кисломолочные продукты относятся к диетическим и лечебным продуктам. Под действием ферментов, выделяемых молочнокислой микрофлорой, происходит сбраживание молочного сахара до молочной кислоты, спирта, углекислого газа и диаце-тила. Одновременно происходит частичный гидролиз глюкозы, изменяются структура мицелл казеинаткальцийфосфатного комплекса и биоактивность минеральных солей. Под действием этих изменений кисломолочные продукты легче усваиваются организмом человека. Молочнокислые бактерии выделяют также антибиотики (низин, диплококцин, лактонин и др.), которые с большой разрушительной силой действуют на микроорганизмы, вызывающие гниение. Диетические кисломолочные

продукты, особенно ацидофильные, используют при лечении желудочно-кишечных заболеваний, колита, холецистита, туберкулеза, кроме того, они благотворно влияют на обмен веществ и нервную систему. Микрофлора кисломолочных продуктов синтезирует витамины С, Вх В6, Вх2 и др., в результате чего повышается питательная ценность этих продуктов.

Кисломолочные продукты вырабатывают из пастеризованного, стерилизованного или топленого молока и сливок, которые заквашивают заквасками молочнокислых бактерий или дрожжей. Жирность исходного продукта перед внесением закваски рассчитывают исходя из необходимости обеспечения стандартной жирности конечного продукта с учетом количества вносимой закваски.

Основная стадия технологического процесса производства всех кисломолочных продуктов — приготовление закваски.

Для производства кисломолочных продуктов требуется значительное количество заквасок, приготовленных на чистых культурах молочнокислых бактерий и дрожжей. В заквасках не должно быть посторонних микроорганизмов. Они должны спо- * собствовать кислото- и ароматообразованию, накоплению антибиотиков и синтезированию витаминов. Молочные предприятия используют культуры в виде сухих или жидких заквасок, выращиваемые специальными лабораториями. Сухие закваски дольше сохраняют активность и более транспортабельны.

Для производства заквасок отбирают свежее доброкачественное цельное или обезжиренное молоко. Посуда, инвентарь и оборудование, используемые при приготовлении заквасок, должны быть продезинфицированы.

Закваски готовят ежедневно и отдельно по каждой культуре в количестве, необходимом для сквашивания молока и сливок, перерабатываемых в течение суток. Закваску из различных культур смешивают непосредственно перед заквашиванием. Исключением является комбинированная закваска, например для творога и сметаны.

Рассмотрим технологические особенности производства некоторых кисломолочных продуктов.

Производство простокваши.

В зависимости от бактериального состава закваски, применяемого сырья и технологии производства вырабатывают следующие виды простокваши.

Обыкновенную простоквашу вырабатывают из пастеризованного молока, которое сквашивают закваской, приготовленной на чистых культурах молочнокислого стрептококка с добавлением или без добавления культуры болгарской палочки. На 4—7 частей молочнокислого стрептококка вносят 1 часть

закваски болгарской палочки. Общее количество закваски по отношению к молоку составляет 5—8 %.

Технологический процесс производства простокваши термостатным способом включает следующие операции: приемку и сортировку молока, нормализацию, пастеризацию, охлаждение, заквашивание, разлив в бутылки или пакеты, сквашивание в камере термостата, охлаждение в холодильной камере.

При производстве кисломолочных напитков применяют также резервуарный способ, при котором разлив продукта в бутылки производится после сквашивания и охлаждения в резервуарах.

Продолжительность сквашивания составляет 3—4 ч при температуре 38—42 ° С. Готовую простоквашу хранят при температуре не выше 8 °С в течение 36 ч с момента окончания технологического процесса. Кислотность готовой простокваши незначительно превышает кислотность рабочей закваски.

Мечниковскую (южную) простоквашу готовят путем сквашивания пастеризованного молока закваской, состоящей из чистых культур болгарской палочки и молочнокислых стрептококков в соотношении 4—7: 1 с добавлением или без добавления закваски чистой культуры дрожжей. Заквашенное при 38—42 °С молоко разливают в стеклянные бутылки и сквашивают при такой же температуре в течение 5—6 ч. Кислотность сгустка должна быть равной кислотности рабочей закваски.

Ацидофильная простокваша (ацидофилин) отличается от обыкновенной тем, что при заквашивании в молоко добавляют чистые культуры термофильного молочнокислого стрептококка и ацидофильной палочки.

Производство ряженки.

Ряженка — ото так называемая украинская простокваша. Готовят ее из молока, пастеризованного при температуре не ниже 95 °С в течение 3—4 ч, и сливок. Ряженка может быть жирностью 1; 2,5 и 4 %. В состав закваски включают термофильные расы молочнокислых стрептококков, а иногда и болгарскую палочку.

При производстве ряженки тепловую обработку проводят иначе, чем при производстве простокваши. Молоко и сливки нагревают до 95 ° С и выдерживают при этой температуре 3—4 ч до появления ярко выраженного привкуса пастеризации и светло-кремового окрашивания. Заквашивают и сквашивают молоко при 38—42 °С. Процесс сквашивания продолжается 4—5 ч. Готовый продукт должен иметь кислотность сгустка, чуть ниже или равную кислотности рабочей закваски, кремовый цвет с буроватым оттенком и плотную консистенцию.

Не нашли, что искали? Воспользуйтесь поиском: