ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Шероховатость поверхности

При обработке металлов резанием невозможно подучить идеально гладкую поверхность, т.к. обрабатывающий инструмент оставляетна поверхности следы-микронеровности. Эти неровности имеют вид гребешков и впадин.

В зависимости от способа обработки поверхности могутиметь различную шероховатость.

Шероховатость поверхности - это совокупность микронеровностей поверхности с относительно малыми шагами на базовой длине. Числовые значения базовой длины l выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 2,5; 8, 25 (мм) и в прямой зависимости от высоты микронеровностей.

Для определения шероховатости поверхности ГОСТ 2789-73 предусматривает 6 параметров. Наиболее распространенными в технической документации являются высотные параметрыR а и R z.

Для определения этих параметров рассмотрим рис. 10, на котором изображен микропрофиль поверхности. Средняя линия делит микропрофиль таким образом, что площади обеих сторон разделенного микропрофиля равны между собой.

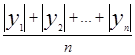

R а - среднее арифметическое отклонение профиля

Ra =

где; y1,y2,…, yn, - расстояние от точек действительного профиля до

его средней линии (по абсолютнойвеличине),

n - количество измеренийна базовой длине l.

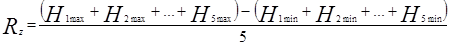

R z - высота неровностей профиля по десяти точкам.

где;Н1max,…, Н5max, - ординаты 5 высших точек на базовой длине l,

Н1min,…, Н5min, - ординаты 5 низших точек на базовой длине l.

До 1973 года шероховатость поверхности определялась по ГОСТ 2789-59, который устанавливал 14 классов чистоты поверхности. Сравним значение параметров R а и R z с классами.

Контроль шероховатости поверхности может производиться двумя методами: качественным, т.е. сравнением с эталоном, изготовленным из того же материала, что и проверяемая деталь или количественным, т.е. измерением неровностей в нескольких местах специальными приборами (профилометрами, профилографами, двойными микроскопами и др.).

| Обозначение класса чистоты поверхности | Параметры шероховатости, мкм | Базовая длина l мм. | |

| R а | R z | ||

| Ñ 1 | 8,0 | ||

| Ñ 2 | 8,0 | ||

| Ñ 3 | 8,0 | ||

| Ñ 4 | 2,5 | ||

| Ñ 5 | 2,5 | ||

| Ñ 6 | 2,5 | 0,8 | |

| Ñ 7 | 1,25 | 6,3 | 0,8 |

| Ñ 8 | 0,63 | 3,2 | 0,8 |

| Ñ 9 | 0,32 | 1,6 | 0,25 |

| Ñ 10 | 0,16 | 0,8 | 0,25 |

| Ñ 11 | 0,08 | 0,4 | 0,25 |

| Ñ 12 | 0,04 | 0,2 | 0,25 |

| Ñ 13 | 0,02 | 0,1 | 0,08 |

| Ñ 14 | 0,01 | 0,05 | 0,08 |

Обозначается шероховатость поверхности по ГОСТ 2.309-73 следующими знаками:

Обозначается шероховатость поверхности по ГОСТ 2.309-73 следующими знаками:

– наносится на поверхность, вид обработки которой не устанавливается (этот способ обозначения является предпочтительным);

– наносится на поверхность, вид обработки которой не устанавливается (этот способ обозначения является предпочтительным);

– указывает, что шероховатость получается при удалении слоя материала (точением, фрезерованием, сверлением …);

– указывает, что шероховатость получается при удалении слоя материала (точением, фрезерованием, сверлением …);

– указывает шероховатость поверхности, образующейся в результате литья, ковки, проката, волочения, штамповки т.е. без удаления слоя материала

– указывает шероховатость поверхности, образующейся в результате литья, ковки, проката, волочения, штамповки т.е. без удаления слоя материала

Знаки могут быть расположены: на линиях контура поверхности, на размерных линиях, на линиях выносках.

Значение (величину) параметровR а и R z указывают; дляR а без символа 10, дляR z - с символом R z 40

Значение (величину) параметровR а и R z указывают; дляR а без символа 10, дляR z - с символом R z 40

Если шероховатость одной и той же поверхности деталина различных участках не одинакова, то участки разграничивают сплошной тонкойлинией с нанесением соответствующего размера и обозначений шероховатости.

Обозначение шероховатости зубьев зубчатых колее, эвольвентных шлицев и т.п. условно наносят на линии делительной окружности, если нет профиля этих деталей на чертеже.

Если шероховатость поверхностей, образующих замкнутый контур, должна быть одинаковой, то обозначение ее наносят один раз с выполнением дополнительного знака – 6,3 Диаметр дополнительного знака 4 ÷ 5 мм. Если поверхности плавно переходят одна в другую, то этот значок не ставится.

Если шероховатость поверхностей, образующих замкнутый контур, должна быть одинаковой, то обозначение ее наносят один раз с выполнением дополнительного знака – 6,3 Диаметр дополнительного знака 4 ÷ 5 мм. Если поверхности плавно переходят одна в другую, то этот значок не ставится.

Если шероховатость всех поверхностей должна быть одинаковой, то соответствующий знак помещают в правом верхнем углу чертежана расстоянии 5,10мм от рамки поля чертежа.

При указании шероховатости поверхностей, преобладающей на данном чертеже, в правом верхнем углу помещают обозначение этой шероховатости и знак в скобках ().

При указании шероховатости поверхностей, преобладающей на данном чертеже, в правом верхнем углу помещают обозначение этой шероховатости и знак в скобках ().

Условный знак поверхностей, не обрабатываемых по данному чертежу

Условный знак поверхностей, не обрабатываемых по данному чертежу

, ставят в правом верхнем углу перед знаком в скобках.

Шероховатость поверхности влияет на эксплуатационные свойства деталей; износостойкость, усталостную прочность и антикоррозийность. Выступы грубо обработанной поверхности разрывают масляную пленку, что вызывает сухое трениеи, в свою очередь, приводит к деформации, к увеличению зазоров и к снижению качества сопряжения. Однако при назначении параметров шероховатости кроме эксплуатационных свойств сопряжения должна быть учтена и экономическая целесообразность шероховатости поверхности, так как достижение высокого качества поверхности требует более высоких затрат на финишных операциях (шлифование, полирование, притирка и т.д.)

§4. Общие вопросы выбора заготовок

Одним из важных вопросов организации машиностроительного производства является правильный выбор вида заготовки и методов ее изготовления. От выбора формы заготовка, ее размеров, свойств материала и. т.д. зависит технология дальнейшей обработки заготовки в механическом цехе. От этого зависит и себестоимость изготовления детали: чем точнее изготовлена заготовка, т.е. чем ближе она по форме к размерам приближается к заданной детали, тем меньше будет трудоемкость ее обработки в механическом цехе, т.е. меньше потребуется трудовых затрат на доведение заготовки до готовой детали. Но такая заготовка будет стоить дорого в заготовительном цехе. И наоборот, чем грубее изготовлена заготовка, тем сложнее, дольше и дорожеее обработка в механическом цехе.

Таким образом, при выборе метода получения заготовки возможны два пути:

1) точное изготовление заготовки, с размерами и формами, близкими к окончательной конфигурации детали;

2) получение грубой заготовки с большими припусками.

В первом случае мы будем иметь большие затраты как по трудоемкости, так и по стоимости в заготовительном цехе, при относительно малых затратах в механическом цехе.

Во-втором случае основные затраты лягутна механический цех.

Выбор тогоили иного метода получения заготовок всегда должен быть обоснован экономическими подсчетами для данного конкретного случая. Основным критерием нужно считать экономическую эффективность принятого решения.

Материал заготовки, его марка и твердость обычно задастся конструктором и указываются на рабочем чертеже детали. Выбор же вида заготовки, ее размеров, метода получения обычно определяется технологом. Технолог так же решает, на каком оборудовании должна быть изготовлена заготовка, максимально экономящая исходное сырье и время.

Можно высказать некоторые общие соображения по выбору методов производства заготовок. Во-первых, этот выбор всегда будет в значительной степени зависеть от масштабов производства. Дело здесь в том, что для получения точных заготовок необходимо иметь в заготовительном производстве высокопроизводительное, но зато и дорогостоящее оборудование, которое может себя окупить только в Крупносерийном и массовом производстве. При единичном и мелкосерийном производствах обычно бывает выгоднее работать с менее точными заготовками, но затона более простом и дешевом оборудовании в заготовительном производстве. Во-вторых, в реальных производственных условиях технолог вынужден ориентироваться на тот парк оборудования, который имеется на предприятии в настоящий момент и т.д. и т.п. Но на практике возможны, конечно же, самые различные решения.

Итак, в каждом конкретном случае выбор заготовки будет зависеть от следующих факторов: от масштаба производства; от геометрических форм и размеров деталей; от технических требований к детали; от наличия соответствующего оборудования и оснастки.

Рассмотрим методы получения заготовок для деталей машин.

Не нашли, что искали? Воспользуйтесь поиском: