ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

КЛАССИФИКАЦИЯ ЧУГУНОВ

Чугунами называют сплавы железа с углеродом, содержащие более 2,15 % С. На практике содержание углероды в чугунах изменяется в пределах 2,4 – 4,0 %. Так же, как и в сталях, в чугунных присутствуют Мn, Si, S и Р, однако их влияние на свойства чугунов отличается от их влияния на свойства сталей. Углерод в чугунах может находиться либо в связанном cостоянии в виде Fe3C (белый чугун), либо в свободном состоянии в виде графита. В зависимости от формы графита различаются следующие группы чугунов: белый, серый, высокопрочный и ковкий.

В серых чугунах большая часть углерода находится в свободном состоянии в виде пластичного графита. Пластинки графита разрезают металлическую основу чугуна. Поэтому серый чугун хрупок и не может подвергаться пластичной деформации. Как и все чугуны, этот чугун предназначен для фасонных отливок. Чем больше свободного графита и чем крупнее эти пластинки, тем ниже механические свойства чугуна. В серых чугунах обычно содержится 2,4 – 3,8 % С;1,2 – 3,5% Si; 0,3 – 1,0 % Mn; а также до 0,12 % S и до 0,2 % Р. Механические свойства серого чугуна можно улучшить, если перед заливкой в форму ввести в него небольшое количество (до 0,2%) силикокальция или ферросилиция (модификаторов), которые оказывают влияние на величину, форму, характер распределения и количество графита.

В зависимости от механических свойств ГОСТ 1412 – 85 предусматривает следующие марки серого чугуна: СЧ00, СЧ15 …СЧ35. СЧ означает серый чугун, число показывает предел прочности на растяжение δв, Мпа. Так для СЧ20 предел прочности на растяжение составляет от 200 – 250 МПа.

СЧ – 18 – 28

σв при растяжении (180 МПА) σв при изгибе(280МПА)

В высокопрочных чугунах графит имеет форму шара. Благодаря такой форме графита эти чугуны имеют более высокую прочность и пластичность. Такая форма графита достигается присадкой в жидкий чугун небольшого количества магния (0,03 – 0,07%). Обычный состав чугуна: <3,3% С; 2,2 – 2,5% Si; 0,5 – 0,8 % Mn; <0.14% S и 0,2% Р. ГОСТ 7293 – 85 устанавливает следующие марки чугуна: ВЧ35, ВЧ40, ВЧ45, ВЧ50 …ВЧ100. ВЧ означает высокопрочный чугун, число – предел прочности при растяжении δв, МПа. Так для чугуна марки ВЧ35 предел прочности при растяжении равен δв=350 МПа.

ВЧ 60 – 2

σв предел прочности при растяжении σв относительное удлинение в %

В ковких чугунах весь углерод или большая его часть находится в свободном состоянии d форме хлопьевидного графита. Такая форма графита получается в результате длительного отжига отливок из белого чугуна.

КЧ – 30 – 6

σв предел прочности при растяжении σв относительное удлинение в %

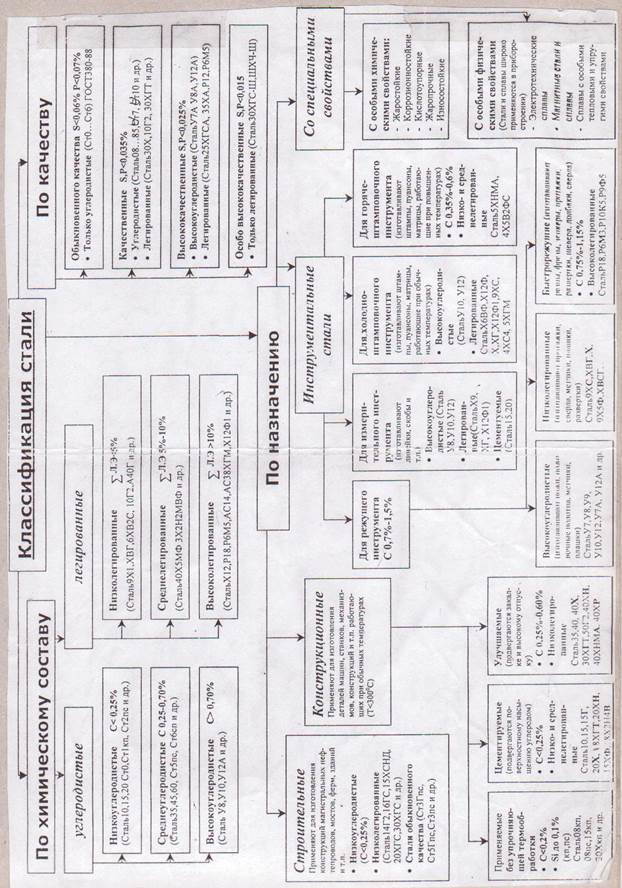

КЛАССИФИКАЦИЯ СТАЛЕЙ

Сталь - распространенный машиностроительный материал.

Под сталью понимают сплавы железа с углеродом, содержащие от 0,02 до 2,14 % С. Помимо углерода в сталях присутствуют постоянные примеси Mn, Si, S, Р и др., которые оказывают влияние на ее свойства. Стали классифицируют по химическому составу, по качеству и по применению.

По химическому составу различают углеродистые и легированные стали. По содержанию углерода те и другие подразделяют на низко (менее 0,25% С), средне - (0,30 - 0,70% С) и высокоуглеродистые (более 0,7% С). В зависимости от суммарного содержания легирующих элементов различают низко (менее 5 %), средне - (5,0 -10,0%) и высоколегированные (более 10,0%) стали.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особовысококачественные. Эта классификация определяет условия металлургического производства сталей и прежде всего содержание в них вредных примесей.

К сталям обыкновенного качества относят углеродистые, содержащие до 0,6% - С, до 0,060% - S и до 0,070% - Р. Из них изготавливают горячекатаный сортовой прокат: балки, прутки, швеллеры, уголки, трубы и т.п., а также холоднокатаную листовую сталь.

В соответствии с ГОСТ 380-88 выпускаются три группы (А, Б и В) сталей обыкновенного качества.

В группу А входят стали, поставляемые по механическим свойствам без уточнения их химического состава. Стали этой группы обозначаются буквами Ст (сталь) и цифрами 0, 1, 2...6.

Чем больше число, тем выше содержание углерода и прочность (σв,МПа) и ниже пластичность (δ,%). Эти стали используют в состоянии поставки без последующей горячей обработки давлением или термической обработки. Примерами стали этой группы могут служить марки: Ст0, Ст1, Ст4.

Группа Б - стали, поставляемые с гарантированным химическим составом.. В обозначение марки стали этой группы впереди ставится буква Б, например, БСт0, БСт1 и т.д.

Группа В представляет стали, поставляемые с гарантированным химическим составом и механическими свойствами. В обозначение марки стали этой группы вводится группа В, например, ВСт1, ВСт5. Химический состав стали такой же, как у соответствующей марки группы Б, а механические свойства такие же, как у группы А.

Стали групп Б и В применяют в случаях, когда сталь необходимо подвергать горячей деформации или упрочнять термической обработкой.

Стали обыкновенного качества распределяются, кроме того, на спокойные, полуспокойные и кипящие.

Спокойные стали раскисляют в процессе плавки марганцем, кремнием, алюминием, титаном. В них содержится минимальное количество кислорода и различных окислов. Содержание кремния обычно 0,15 - 0,35 %. Спокойные стали обозначают буквами "сп", например, Ст3сп, БСт5сп, ВСт4сп и т.д.

Кипящие стали раскисляют в процессе плавки только марганцем, содержание кремния не более 0,1% (следы). Перед разливкой в них содержится повышенное количество кислорода, который взаимодействуя с углеродом образует пузырьки СО. Выделение пузырьков из металла создает впечатление, что он кипит. Часть их остается в металле, образуя его сотовидное строение. Кипящие стали обозначаются дополнительно буквами "кп", например, БСтЗкп, Ст2кп, ВСт4кп.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими и содержат до 0,17% кремния (предварительно раскисляются марганцем). Полуспокойные стали обозначаются дополнительно буквами "пс", например, Ст1пс, Ст2пс, ВСт5пс и т.д. Благодаря большей однородности по сравнению с кипящей сталью полуспокойная сталь имеет свойства, близкие к свойствам спокойной стали. Спокойная сталь применяется для производства проката и фасонных отливок; полуспокойная и кипящая - для проката.

Качественные стали. По химическому составу это углеродистые легированные стали, содержание серы и фосфора в которых не должно превышать 0,035% каждого. Колебания в содержании углерода пределах марки не должно превышать 0,08 %.

Высококачественные стали. Это углеродистые и легированные стали, выплавляемые преимущественно в электрических и кислых мартеновских печах. Содержание серы и фосфора не более 0,025% каждого, а колебания углерода в пределах марки не более 0,07%.

Стали особовысококачественные - это легированные стали, выплавляемые в электрических печах с электрошлаковым переплавом содержат серу и фосфор не более 0,015% каждого.

По применению различают следующие классы сталей: строительные, машиностроительные общего назначения, машиностроительные специального назначения, инструментальные, с особыми химическими и физическими свойствами. В настоящей работе ограничимся рассмотрением строительных, машиностроительных общего назначения и инструментальных сталей, а остальные будут изучаться курсе "Материаловедение".

Маркировка строительных и машиностроительных сталей общего назначения. Маркировка углеродистых сталей обыкновенного качества была рассмотрена выше.

Качественные углеродистые стали по ГОСТ 1050-88 маркируются цифрами 08, 10, 15, 20... 85, которые указывают среднее содержание углерода в сотых долях процента. В зависимости от степени раскисления эти стали могут быть спокойными или кипящими (08 и 08кп, 10 и 10кп).

Легированные стали маркируются цифрами и буквами, например, 15Х; 45ХФ; 18ХГТ; 12ХН3А; 20Х2Н4А; 14Г2 25Г2С и т.д. Двузначные цифры в начале марки указывают среднее содержание углерода в сотых долях процента; буквы справа от цифры обозначают легирующий элемент: А - азот, Б - ниобий, В - вольфрам, Г – марганец, Д- медь, К - кобальт, Н - никель, М - молибден, П - фосфор, Р - бор, С – кремний, Т - титан, Ф - ванадий, Х - хром, Ц " цирконий, Ю – алюминий, У - редкоземельный. Цифры после буквы (символа элемента) указывают примерное содержание соответствующего легирующего элемента в целых процентах, отсутствие цифры указывает, что оно составляет около 1 % и менее. Буква А в конце обозначения указывает, что сталь высококачественная (12ХИ3А), вначале - сталь автоматная (А15, А30), в середине - азот. У сталей, применяемых в литом виде, в конце марки ставится буква Л (например, 25Л, 35ГЛ).

Строительная сталь применяется для сварных конструкций, магистральных нефтегазопроводов, для армирования железобетонных конструкций и т.п. Для этих целей широко применяются низкоуглеродистые и низколегированные качественные стали, и стали обыкновенного качества (ВСтЗсп, ВСт3Гпс, ВСт5Гпс, 14Г2, 17ГС, 15ХСНД и др.).

Машиностроительная сталь общего назначения делится на три группы: стали, используемые без упрочняющей термической обработки; цементуемые низкоуглеродистые (до 0,25% С) и улучшаемые среднеуглеродистые (от 0,30-0,50% С) стали. Это, как правило, углеродистые и низколегированные стали.

Стали, используемые без упрочняющей термической обработки. Это стали, поставляемые в листах для последующей штамповки, глубокой вытяжки и т.п. По химическому составу стали низкоуглеродистые с пониженным содержанием кремния (кп, пс) и низколегированные (08кп, 08пс, 15кп, 20Хкп идр.).

Цементуемые стали применяются для изделий, подвергаемых поверхностному насыщению углеродом. После цементации, закалки и низкого отпуска детали из этих сталей имеют твердую поверхность (HRC 58-62), хорошо работающие на износ, и вязкую прочную сердцевину (HRC 20-30). Для мелких неответственных изделий широко применяют стали марок 10, 15, 20, 15Х, 20Х. Для более ответственных и крупных изделий применяют легированные качественные и высококачественные стали, например, 18ХГТ, 12ХН3А, 20Х2Н4А, 20ХГР, 18Х2Н4ВА и т.п.

Улучшаемые машиностроительные стали применяют после закалки и высокого отпуска (улучшения). Для изделий небольшого сечения или работающих при невысоких нагрузках используют стали марок 35, 40, 45, 50. Для деталей более крупного сечения применяют низко и среднелегированные стали, обладающие большой прокаливаемостью и обеспечивающие высокие механические свойства по всему сечению, например, 40Х, 30ХГТ, 50Г2, 40ХН, 40ХНМА, ЗОХН2ВФ и др.

Инструментальные стали предназначены для изготовления режущего, мерительного, холодноштампового и горячештампового инструмента. Это, как правило, высокоуглеродистые стали, содержащие свыше 0,70% С (исключение составляют стали для горячештампового инструмента, которые относятся к среднеуглеродистым сталям). К ним относятся качественные и высококачественные стали, углеродистые, легированные и быстрорежущие. Они имеют соответствующую маркировку.

Углеродистые инструментальные стали обозначаются буквой У и цифрами, показывающими среднее содержание углерода в десятых долях процента (У7, У8, У10, У12А и т.п.).

Легированные инструментальные стали 9ХС, X, 5ХВГ, 3Х8В2 и т.д. маркируют цифрой, показывающей среднее содержание углерода в десятых долях процента, если его меньше 1,0 %. Если содержание углерода 1,0 % и выше, то цифра чаще всего отсутствует. Буквы означают легирующие элементы (см. выше), а следующие за ними цифры - содержание в целых процентах соответствующего легирующего элемента.

Быстрорежущие стали маркируют буквой Р (Р14Ф4). Следующая за ней цифра указывает содержание основного легирующего элемента (вольфрама) в целых процентах. Содержание углерода в быстрорежущих сталях 0,75-1,15 %, хрома - 3,8-4,2 % в обозначении марки стали не указываются. Кроме того, во всех быстрорежущих сталях присутствует ванадий; если его меньше 2,2 %, то в марке он не указывается.

Для режущего инструмента применяют углеродистые стали У8,У10, У8А,У12 ГОСТ 1435-90, легированные 9ХС, ХВГ, Х (ГОСТ 5950-73), а также быстрорежущие высоколегированные стали марок Р18, Р12, Р6МЗ, Р6М5, Р10К5 (ГОСТ 19265-73). Отличительная особенность инструментальных сталей для режущего инструмента - высокое содержание углерода (от 0,70 до 1,5 %), что позволяет получать после закалки и отпуска высокую твердость ИКС 60-65.

Для изготовления холодноштампового инструмента часто используют стали для режущего инструмента углеродистые и легированные. Это объясняется тем, что условия работы вырубных штампов и режущего инструмента очень близки. Лучшие стали для холодноштампового инструмента – X12Ф1, Х12М, Х6ВФ и т.п.

Стали для штампов, деформирующих металл в горячем состоянии должны иметь высокие механические свойства (прочность, вязкость) при повышенных температурах и обладать разгаростойкостъю, т.е. выдерживать многократные нагревы и охлаждения (термоциклы) без образования трещин. Это, как правило, низко- и среднелегированные стали, содержащие углерод от 0,35 до 0,60 %, такие как 5ХНМ, 5ХНМА, 4Х5В2ФС, ЗХ2В8Ф и др.

Стали для измерительного инструмента должны обладать высокой твердостью, износостойкостью и сохранять постоянство размеров. Для этой цели обычно применяют высокоуглеродистые низколегированные стали марок Х, 9ХС, ХВГ и др. Кроме того, для плоского инструмента (линейки, скобы, шаблоны и др.) часто используют низкоуглеродистые конструкционные стали 15, 15Х, 20Х и др., подвергаемые поверхностному насыщению углеродом с последующей закалкой.

ПРАКТИЧЕСКАЯ РАБОТА № 2

ОБЩЕЕ ЗНАКОМСТВО С ЦВЕТНЫМИ СПЛАВАМИ (ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ)

Цель работы: ознакомиться с классификацией, маркировкой и назначением основных цветных сплавов.

Не нашли, что искали? Воспользуйтесь поиском: