ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Методика выполнения контрольной работы

1.1 Выбор типа крепи и формы поперечного сечения выработки

В качестве основных расчетных данных для определения устойчивости пород, нагрузок на крепь и параметров крепи принимаются: глубина заложения выработки и расчетное сопротивление пород сжатию.

| Rс = σс ∙ Кс, Па, | (1.1) | |||

| где | σс | - предел прочности пород при сжатии, Па; | ||

| Кс | - коэффициент, учитывающий структурные ослабления | |||

| массива (расстояние между трещинами), определяется | ||||

| по табл. 1.1). | ||||

Таблица 1.1 Значения коэффициента структурного ослабления (Кс)

| Расстояние между трещинами, м | Значения Кс |

| Более 1,5 | 0,9 |

| 1,0 – 1,5 | 0,8 |

| 0,5 – 1,0 | 0,6 |

| 0,1 – 0,5 | 0,4 |

| ≤ 0,10 | 0,2 |

Оценку устойчивости пород в горизонтальных и наклонных выработках и выбор крепи производим по показателю устойчивости Кк

| Кк = γ · Нр / Rс | (1.2) | |||

| где | γ | - плотность пород, Н / м3. | ||

| γ = ρ · g, Н/м3. | ||||

| Нр | - глубина заложения выработки. | |||

Определив значение Кк, по таблице 1.2 определяем вид крепи.

Таблица 1.2 Рекомендуемые типы крепи

| Значения показателя устойчивости (Кк) | Рекомендуемый тип крепи |

| ≤ 0,10 | крепь не требуется (в местах локальных нарушений – анкерная крепь) |

| 0,1 … 0,24 | набрызгбетонная крепь |

| ≥ 0,24 | анкер-набрызгбетонная крепь |

1.2 Определение прочных размеров крепи и вычерчивание проекций выработки

Построение поперечного сечения выработки производим в соответствии с требованиями Правил безопасности [1]. Пример построения графического приложения к паспорту крепления выработки трапециевидной формы с деревянной крепью конструкции «Неполная крепежная рама» (Н.К.Р.) приведен на рис.1.5.

1.2.1 Расчет набрызгбетонной, анкерной и комбинированной анкер-набрызгбетонной крепей

Вначале определяют высоту свода естественного равновесия, искусственного свода, нагрузки на единицу длины выработки и интенсивности давления.

В случае, если кровля выработки неустойчива, а борта устойчивы, то крепь будет нести нагрузку со стороны свода естественного равновесия. По гипотезе проф. М.М.Протодьяконова высота свода (b) равна

| b = a / tgφ | (1.3) | |||

| где | a | – полупролет выработки по кровле, м; | ||

| tgφ | – коэффициент внутреннего трения пород, | |||

| tgφ = (f – 1) / (f + 1), где f – коэффициент крепости пород | ||||

| по шкале проф. М.М.Протодьяконова (f ≈ σсж / 10). | ||||

Интенсивность горного давления

| qн = (b – h0)γ, | (1.4) |

1.2.1.1 Методика расчета набрызгбетонной крепи

Толщину набрызгбетонного покрытия (δк) находим по выражению

| δк = 0,35 [qн nп / (mδ σр)]0,5, м, | (1.5) | |||

| где | nп | – коэффициент запаса прочности крепи, nп = 1,2; | ||

| mδ | – коэффициент условий работы крепи, для неармиро- | |||

| ванного набрызгбетона mδ = 0,85; | ||||

| σр | – предел прочности бетона при растяжении, равный при | |||

| стандартной марке бетона М400 σр = 1,2 МПа. | ||||

1.2.1.2 Методика расчета анкерной крепи

Принимаем железобетонный анкер.

Расчет несущей способности анкера производят из условия прочности его стержня, выполненного из стали периодического профиля, на разрыв (Rc) и сцепления бетона со стенками шпура (Rз)

| Rc = π r 2 Rр m, Па | (1.6) | |||

| где | r | – радиус стержня (из условия r ≥ 0,008 м ); | ||

| Rр | – предел прочности стержня на разрыв, для стали периоди- | |||

| ческого профиля Rр = 270,0 МПа; | ||||

| m | – коэффициент условий работы крепи (из условия | |||

| m = 0,9…1,0) принимаем равным 0,95. | ||||

| Rз = π · dшп · τ · lз · m, Па, | (1.7) | |||

| где | dшп | – диаметр шпура, м; | ||

| τ | – сила сцепления заполнителя с породой. При водо- | |||

| цементном соотношении (В/Ц), равном 0,5 и марке бетона | ||||

| М400 τ изменяется в пределах 1,0…1,4. | ||||

| lз | – глубина заделки стержня за пределы границ свода | |||

| естественного равновесия, принимаем lз равной 0,3 м; | ||||

Несущую способность анкера (Rа) принимаем по наименьшему из полученных значений (Rc и Rз).

Плотность установки анкеров на 1 м2 выработки (S) составит

| S = qн nп / Rа | (1.8) |

Расстояние между анкерами в ряду и между рядами анкеров (а)

| а = (1 / S) 0,5 | (1.9) |

Длину анкера определяют по выражению

| la = b + lз + l1 | (1.10) | |||

| где | l1 | – длина выступающей из шпура части стержня анкера, | ||

| l1 принимаем равной 0,15 м. | ||||

1.2.3 Построение контуров выработки прямоугольно-сводчатой формы

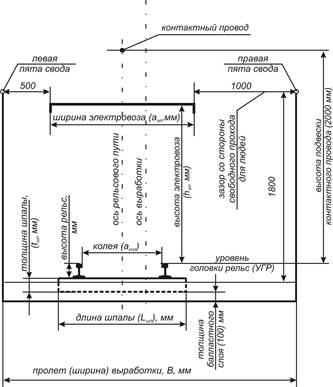

Графическое приложение к паспорту крепления выработки должно включать две проекции – фронтальную проекцию и проекцию на вертикальную плоскость по простиранию выработки с указанием всех реальных размеров элементов паспорта в миллиметрах. Графическая иллюстрация к построению фронтальной проекции выработки отражена на рис.1.1 и 1.2.

Независимо от конструкции крепи построение элементов паспорта крепления выработки начинают с изображения ее фронтальной проекции на листе масштабной бумаги формата А3, либо с применением одного из известных графических редакторов. Проекции выполняют в масштабе 1:25.

Вначале вычерчивают верхнее строение пути, включающее балластный слой, рельсы и шпалы.

1.2.3.1 Вычерчивание верхнего строения пути

В левой части листа проводят вертикальную штрих-пунктирную линию оси рельсового пути, после чего симметрично линии наносят две короткие вертикальные засечки, расстояние между которыми определяется заданной колеей рельсового пути (т.е. расстоянием между внутренними сторонами головок рельс). Затем к засечкам пристраивают масштабные изображения рельсов, под которые подводят шпалу, размеры которых определяются маркой рельс (Р24 или Р33). Крепежную арматуру не изображают.

В соответствии с требованиями правил безопасности шпала должна быть погружена в балластный слой на 2/3 ее толщины. На этом уровне (приблизительно) проводят горизонтальную линию – поверхность балластного слоя и линию почвы выработки, исходя из условия: толщина балластного слоя под основанием шпалы должна быть не менее 90 мм (принимаем 100 мм). После этого приступают к вычерчиванию габаритов подвижного состава.

1.2.3.2 Вычерчивание габаритов подвижного состава

Поперечные размеры выработки определяют исходя из габаритов подвижного состава. Большинство шахтных электровозов (за редким исключением) имеют наибольшие габариты в подвижном составе. Поэтому при определении размеров выработки по горизонтали необходимо ориентироваться на габариты электровоза.

В соответствии с заданной маркой шахтного электровоза симметрично оси рельсового пути от уровня головки рельс (УГР) на высоте, равной в масштабе высоте электровоза, вычерчивают скобку, отражающую его габариты. Если электровоз контактный, то на оси рельсового пути, от УГР на высоте равной в масштабе 2000 мм, наносят точку, означающую место подвески контактного провода. Если электровоз аккумуляторный, то высоту выработки от УГР (или расстояние от УГР до элементов крепи) принимают не менее 2200 мм.). По завершении этого приступают к определению местоположения стенок (бортов) выработки (если выработку проводят без крепления или с анкерной крепью), либо внутренних поверхностей ее крепи по бортам.

1.2.3.3 Вычерчивание бортов выработки

Правилами безопасности регламентируется, что передвижение людей на магистральных участках откаточных выработок должно производиться только с одной стороны. При этом минимальные зазоры между наиболее выступающими частями подвижного состава и стенками выработки (или коммуникациями) должны составлять:

- не менее 700 мм со стороны свободного прохода для людей;

- не менее 250 мм со стороны, противоположной свободному проходу.

В контрольной работе рекомендуется указанные зазоры принимать равными соответственно 1000 мм и 500 мм.

Вначале вычерчивают правый борт выработки со стороны свободного прохода для людей. Для этого (в соответствии с Правилами безопасности) от поверхности балластного слоя отмеряют вертикальный отрезок, равный в масштабе 1800 мм. После этого через его верхнюю точку от правого габарита электровоза отмеряют вправо горизонтальный отрезок длиной 1000 мм (в масштабе). Правый конец отрезка укажет место расположения правой пяты будущего свода. Правую пяту симметрично переносят на левый борт выработки и фиксируют место расположения левой пяты свода (рис.1.1).

1.2.3.4 Вычерчивание сводчатой части фронтальной проекции выработки (трёхцентрового свода)

Перед вычерчиванием искусственного свода необходимо определить его высоту (h0) по выражению 1.5 (рис.1.2).

Местоположение замка свода на вертикальной оси выработки определяют следующим образом.

От пяты свода вверх откладывают отрезок, равный в масштабе величине (h0), через верхний конец которого проводят горизонталь до ее пересечения с вертикальной осью выработки. Точка пересечения даст место расположения замка свода.

Вычерчиванию свода предшествует определение большого (R) и малого (r) его радиусов по табл. 1.3.

Таблица 1.3 Расчетные параметры выработки

| Параметры выработки | Значения коэффициента крепости пород | |

| при f ≤ 12 | при f >12 | |

| Высота искусственного свода, h0 | B / 3 | B / 4 |

| Большой радиус закругления, R | 0,692 В | 0,905 В |

| Малый радиус закругления, r | 0,262 В | 0,173 В |

| Сечение выработки, S | B (h2 + 0,26B) | B (h2 + 0,175B) |

| Периметр выработки, подвергаемый креплению набрызгбетоном, Ркр | 2h*2 + 1,33B | 2h2 + 1,22B |

От замка свода вниз по оси выработки отмеряют отрезок, равный в масштабе величине (R) и фиксируют точку. Полученная точка (на рисунке 1.2 изображена крестом) будет являться центром дуги, которую необходимо провести через замок свода (выполняется циркулем). Далее от левой пяты свода вправо и от правой пяты свода влево отмеряют два горизонтальных отрезка, равных в масштабе величине (r). Отмеченные концы отрезков будут являться центрами дуг, которые (при условии правильности расчетов R и r) при вычерчивании дадут плавные соединения с дугой радиуса R.

На рис.1.3 показана законченная фронтальная проекция выработки (вариант с комбинированной анкер-набрызгбетонной крепью), на рис.1.4 – объединенные фронтальная проекция и проекция на вертикальную плоскость по простиранию выработки (вариант с комбинированной анкер-набрызгбетонной крепью.

Рис.1.3 Фронтальная проекция выработки прямоугольно-

сводчатой формы с комбинированной анкер-набрызгбетонной

крепью.

На этом вычерчивание контура выработки на ее фронтальной проекции завершают.

Не нашли, что искали? Воспользуйтесь поиском: