ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

торцу и отверстию плоскости и двум отверстиям

Рисунок.3. Схема базирования по плоскости, Рисунок 4 Схема базирования по

торцу и отверстию плоскости и двум отверстиям

На рис. 4 показана заготовка, которую устанавливают по плоскости и двум отверстиям. Плоскость является установочной базой. Отверстия, центрируемые цилиндрическим пальцем, являются двойной опорной базой, а срезанным — опорной базой. Приложенные силы (показаны стрелкой на рис. 3 и 4) обеспечивают точность базирования.

Пальцем, являются двойной опорной базой, а срезанным – опорной базой. Приложенные силы (показаны стрелкой на рис. 3 и 4) обеспечивают точность базирования.

Для установки заготовок наружной поверхностью и перпендикулярной к ее оси торцовой поверхностью применяют опорные и установочные призмы (подвижные и неподвижные), а также втулки и патроны.

К элементам приспособлений относятся установи и щупы для настройки станка на необходимый размер. Так, стандартизованные установы для фрез на фрезерных станках могут быть:

высотные, высотные торцовые, угловые и угловые торцовые.

Плоские щупы изготовляют толщиной 3—5 мм, цилиндрические — диаметром 3—5 мм с точностью по 6-му квалитету (h6) и подвергают закалке 55—60 HRC3, шлифуют (параметр шероховатости Ra = 0,63 мкм).

Исполнительные поверхности всех установочных элементов приспособлений должны обладать большой износостойкостью и высокой твердостью. Поэтому их изготовляют из конструкционных и легированных сталей 20, 45, 20Х, 12ХНЗА с последующей цементацией и закалкой до 55—60 HRC3 (опоры, призмы, установочные пальцы, центры) и инструментальных сталей У7 и У8А с закалкой до 50—55 HRG, (опоры с диаметром меньше 12 мм; установочные пальцы с диаметром менее 16 мм; установы и щупы).

2 ЗАЖИМНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Конструкции зажимных устройств состоят из трех основных частей: привода, контактного элемента, силового механизма.

Привод, преобразуя определенный вид энергии, развивает силу Q, которая с помощью силового механизма преобразуется в силу зажима Р и передается через контактные элементы заготовке.

Контактные элементы служат для передачи зажимного усилия непосредственно на заготовку. Их конструкции позволяют рассредоточивать усилия, предотвращая смятие поверхностей заготовки, и распределять между несколькими точками опор.

Известно, что рациональный выбор приспособления сокращает вспомогательное время. Вспомогательное время можно сократить, применяя механизированные приводы.

Механизированные приводы в зависимости от типа и источника энергии могут быть подразделены на следующие основные группы: механические, пневматические, электромеханические, магнитные, вакуумные и др. Область применения механических приводов с ручным управлением ограничена, так как требуются значительные затраты времени на установку и снятие обрабатываемых заготовок. Наибольшее распространение получили приводы пневматические, гидравлические, электрические, магнитные и их комбинации.

Пневматические приводы работают по принципу подачи сжатого воздуха. В качестве пневматического привода могут быть использованы

пневматические цилиндры (двустороннего и одностороннего действия) и пневматические камеры.

| для полости цилиндра со штоком |

|

| для цилиндров одностороннего действия |

К недостаткам пневматических приводов относятся их относительно большие габаритные размеры. Сила Q(H) в пневмоцилиндрах зависит от их типа и без учета сил трения ее определяют по следующим формулам:

• для пневмоцилиндров двустороннего действия для левой части цилиндра

где р — давление сжатого воздуха, МПа; давление сжатого воздуха обычно принимают равным 0,4—0,63 МПа,

D — диаметр поршня, мм;

d — диаметр штока, мм;

ή— КПД, учитывающий потери в цилиндре, при D = 150... 200 мм ή =0,90... 0,95;

q — сила сопротивления пружин, Н.

Пневматические цилиндры применяют с внутренним диаметром 50, 75, 100, 150, 200, 250, 300 мм. Посадка поршня в цилиндре при использовании уплотнительных колец  или

или  , а при уплотнении манжетами

, а при уплотнении манжетами  или

или  .

.

Использование цилиндров диаметром менее 50 мм и более 300 мм экономически невыгодно, в этом случае надо использовать другие виды приводов,

Пневматические камеры имеют ряд преимуществ по сравнению с пневмоцилиндрами: долговечны, выдерживают до 600 тысяч включений (пневмоцилиндры — 10 тысяч); компактны; имеют небольшую массу и проще в изготовлении. К недостаткам относят небольшой ход штока и непостоянство развиваемых усилий.

Гидравлические приводы по сравнению с пневматическими имеют

следующие преимущества: развивает большие силы (15 МПа и выше); их рабочая жидкость (масло) практически несжимаема; обеспечивают плавную передачу развиваемых сил силовым механизмом; могут обеспечить передачу силы непосредственно на контактные элементы приспособления; имеют широкую область Применения, поскольку их можно использовать для точных перемещений рабочих органов станка и подвижных частей приспособлений; позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50 мм v. более), что обеспечивает их компактность.

Пневмогидравлические приводы обладают рядом преимуществ по сравнению с пневматическими и гидравлическими: имеют высокие рабочие силы, быстроту действия, низкую стоимость и небольшие габариты. Расчетные формулы аналогичны расчету гидроцилиндров.

Электромеханические приводы находят широкое применение в токарных станках с ЧПУ, агрегатных станках, автоматических линиях. Приводятся в действие от электродвигателя и через механические передачи, силы передаются на контактные элементы зажимного устройства.

Электромагнитные и магнитные зажимные устройства выполняют преимущественно в виде плит и планшайб для закрепления стальных и чугунных заготовок. Используется энергия магнитного поля от электромагнитных катушек или постоянных магнитов. Технологические возможности применения электромагнитных и магнитных устройств в условиях малосерийного производства и групповой обработки значительно расширяются при использовании быстросменных наладок. Эти устройства повышают производительность труда за счет снижения вспомогательного и основного времени (в 10—15 раз) при многоместной обработке.

Вакуумные приводы применяют для крепления заготовок из различных материалов с плоской или криволинейной поверхностью, принимаемой за основную базу. Вакуумные зажимные устройства работают по принципу использования атмосферного давления.

Сила (Н), прижимающая заготовку к плите:

где F — площадь полости приспособления, из которой удаляется воздух, см2;

р — давление (в заводских условиях обычно р = 0,01... 0,015 МПа).

Давление для индивидуальных и групповых установок создается одно- и двухступенчатыми вакуумными насосами.

Силовые механизмы выполняют роль усилителя. Основная их характеристика — коэффициент усиления:

где Р — сила закрепления, приложенная к заготовке, Н;

Q — сила, развиваемая приводом, Н.

Силовые механизмы выполняют часто роль самотормозящего элемента в случае внезапного выхода из строя привода.

Некоторые типовые схемы конструкций зажимных устройств показаны на рис. 5.

Рисунок 5 Схемы зажимных устройств:

а — с помощью клипа; 6 - качающимся рычагом; в — самоцентрирующиеся призмы

3 РАСЧЕТ СИЛ ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВОК

Силы Р, необходимые для закрепления заготовки, должны предотвратить возможный отрыв заготовки от установочных элементов приспособления, сдвиг или поворот ее под действием сил R резания и обеспечить надежное закрепление в процессе обработки. Силы резания и их моменты (М) определяют по формулам теории резания или по данным нормативных справочников. Сила резания зависит от твердости обрабатываемого материала, режимов резания, инструментов и других факторов. Силы закрепления должны быть достаточными с некоторым коэффициентом запаса К, который рассчитывают как произведение коэффициентов, учитывающих условия обработки.

Рисунок 6 Схемы приложения сил зажима

При конструировании приспособлений необходим расчет сил зажима. Расчетные силы являются исходными данными для проведения расчетов на прочность элементов зажимных устройств и силовых приводов.

Требуемые силы зажима определяются исходя из анализа взаимодействия сил резания, закрепления и их моментов.

Рассмотрим шесть характерных случаев такого взаимодействия (рис. 19.7).

На рис. 6, а силы закрепления Р и резания R имеют одинаковое направление и действуют на опору (опорная база). В этом случае Р будет минимальна. Она не должна превышать R.

На рис. 6, б силы имеют противоположное направление, тогда Р = К·Р, где К — коэффициент запаса; R — сила резания, Н.

На рис. 6, в силы направлены взаимно перпендикулярно, и силе резания противодействуют силы трения на опорах Pf2, а в точке закрепления — Pf1. В этом случае Pf1 + Pf2=K·R, откуда Р = KR/(f1+ f2), где f1 и f2 - коэффициенты трения.

На рис. 6,г показана заготовка, закрепленная в трехкулачковом самоцентрирующем патроне и находящаяся под действием момента резания М и осевой составляющей сил резания Rx. Момент М стремится повернуть заготовку вокруг оси, а осевая сила Rx —сдвинуть ее вдоль оси. Силу закрепления Р рассчитывают по формуле Р = KM/(3fr), где К — коэффициент запаса; М—момент силы резания, Н*мм; f — коэффициент трения; г — радиус заготовки, мм.

После расчета силы Р проверяют, возможен ли осевой сдвига заготовки.

На рис. 6, д заготовка закреплена на цанговой оправке, сила закрепления Р = KM/(f, r).

На рис. 6, е заготовка закреплена на кольцевой опоре, и просверливаемое отверстие имеет диаметр d Сила закрепления Р = K2Mcв r/(dfL). Здесь Мсв— момент сверления, Н-мм; г — радиус, мм (в данном случае г = D/2, где D — диаметр заготовки); d — диаметр сверла; f — коэффициент трения; L — плечо, mm.

При установке заготовки на предварительно обработанную поверхность f принимают равным 0,1 - 0,15, на необработанную поверхность - 0,2 - 0,3, а при установке на штыри с рифленой поверхностью 0,5 - 0,7.

4 УСТРОЙСТВА ДЛЯ НАПРАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

Устройства для направления и определения положения режущих инструментов способствует повышению жесткости технологической системы, снижению потерь времени за счет увеличения параметров режимов резания и снижения времени на наладку, а также повышают точность обработки в среднем на 50 %.

При выполнении сверления, зенкерования, растачивания и других операций жесткость режущего инструмента, расточных оправок, борштанг и

технологической системы в целом часто оказывается недостаточной. Для устранения упругих отжимов инструмента применяют направляющие элементы в виде кондукторных и направляющих втулок (рис. 7). Кондукторные втулки стандартизованы.

Сменные втулки 6 (рис. 7, б) и быстросменные, втулки 3 (рис. 7, е) устанавливают в промежуточные втулки 4 и закрепляют винтами 1. Их применяют в условиях крупносерийного и массового производства.

Направляющие втулки применяют для направления расточных оправок. Они могут быть неподвижными и вращающимися (рис. 7, д, е). Вращающиеся втулки имеют шпоночный паз, с помощью которого через шпонку расточной оправки или борштанги обеспечивается принудительное вращение втулки.

Рисунок 7 Кондукторные и направляющие втулки:

а, 6 — постоянные кондукторные втулки; а — сменная кондукторская втулка; г — быстросменная; д — неподвижная направляющая, е — вращающаяся направляющая

Кондукторные втулки при обработке отверстий диаметром до 25 мм изготовляют из стали У10А, У11А и закаляют до твердости 60-65 HRC3.

К направляющим устройствам относятся кондукторные плиты. Плиты служат для установки кондукторных втулок.

5 КОРПУСА И ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ ПРИСПОСОБЛЕНИЙ

Корпуса приспособлений являются базовыми деталями, на которых монтируются установочные элементы, зажимные устройства, направляющие элементы, а также вспомогательные детали и механизмы.

Корпуса должны быть простыми, жесткими, прочными, устойчивыми и недорогими, они не должны деформироваться и вибрировать при обработке. В зависимости от типа производства они могут быть литыми, штампованными, сборными из отдельных элементов, сварными и сварно-штампованнымн.

Корпуса изготовляют из серого чугуна СЧ18, СЧ20, малоуглеродистой стали и алюминиевых сплавов.

Значительное снижение расходов и сокращение сроков изготовления приспособлений дает стандартизация корпусов и их заготовок.

К вспомогательным элементам приспособлений относятся опорные ножки Корпусов, шпонки для установки и центрирования, выталкиватели, упоры, ручки (для тяжелых приспособлений — рым-болты).

Для фиксации и определения положения поворотной чисти приспособления (при ее наличии) используют делительные устройства, состоящие из поворотного диска и фиксаторов.

ОБЩАЯ МЕТОДИКА РАСЧЕТА ПРИСПОСОБЛЕНИЙ

Исходными данными для расчета является конструкция приспособления, а также направление действующих на заготовку моментов и сил резания.

Для определения параметров привода приспособления необходимо выполнить расчеты:

I. Расчет зажимной силы W, обеспечивающей силовое замыкание заготовки в приспособлении.

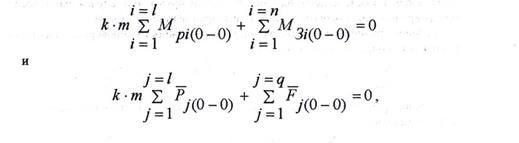

Рассматривается равновесие заготовки под действием всех действующих на нее моментов и сил. При этом сумма моментов М относительно оси или алгебраическая сумма проекций сил P,F на ось принимаются равными нулю:

где о-о - ось, относительно которой принимается равенство моментов или на которую проектируется действующие силы;

l и п - соответственно количество моментов резания и моментов от сил закрепления;

р и q - соответственно количество проекций сил резания и сил закрепления;

к - коэффициент запаса, учитывающий изменение моментов и сил резания в зависимости от условий обработки (приложение А);

т - коэффициент запаса, учитывающий характер действия применяемого зажимного механизма (приложение Б). В результате решения уравнений определяют величину зажимной силы W.

2. Силовой расчет зажимного механизма с целью определения усилия Q,

обеспечивающего создание механизмом зажимной силы W.

Выполняется силовой расчет зажимного механизма (винтового, клинового, цангового и т.п.). Исходными данными для расчета являются потребная зажимная сила W и кинематико-конструктивные особенности механизма. На основании условия равновесия всего механизма в целом или отдельных его частей определяется величина усилия Q, способного обеспечить функционирование механизма и создать зажимную силу W.

3. Расчет основных, параметров привода приспособления, который обеспечивает создание тягового усилия Q.

Определяют основные параметры привода приспособления (например, диаметр зажимного винта, размеры круглого эксцентрика, диаметр поршня пневмоцилиндра и т.п.). Исходными данными для расчета являются величина усилия Q и конструктивные особенности привода приспособления. Учитывая принцип действия привода, используемую рабочую среду (сжатый воздух, жидкость), определяют основные параметры привода приспособления и принимают (если имеются) нормализованные значения этих параметров (приложение В).

РАСЧЕТ КУЛАЧКОВЫХ ПАТРОНОВ НА ПРИМЕРЕ ТОЧЕНИЯ.

При обработке деталей на токарных станках часто используют 2-3 или 4 -кулачковые патроны в зависимости от конфигурации детали или модели станка. Наибольшее распространение получили трехкулачковые самоцентрирующие патроны. Расчетная схема закрепления заготовки для этого случая представлена на рис. 8. Анализируют три случая равновесия, предотвращающие поворот, сдвиг или выворачивание заготовки.

Условие равновесия системы при невозможности проворота заготовки:

Условие равновесия системы при невозможности сдвига вдоль оси о-о под действием силы Рх:

Условие равновесия системы при невозможности выворачивания заготовки вокруг оси о'- о', проходящей через середину линии контакта поверхности кулачка с заготовкой перпендикулярно оси о'-о' под действием сил Рх и Ру:

где

На одном из кулачков могут одновременно действовать силы трения W1 f и W2 f или W1 f и W3 f. Поэтому силу закрепления на кулачке находят по формуле:

Wa = W1 + W2

или

Wb = W1 + W2.

Большее из величин Wa или Wb принимается в дальнейших расчетах в качестве зажимной силы W.

Осевое усилие на штоке пневмопривода найдем, учитывая соотношение плеч рычага и потери на трение.

Усилие W в точке контакта с рычагом:

W'= W/ή1.

Усилие W" в точке контакта с тягой:

.

.

Усилие W" на тяге пневмопривода:

W"'=W"·3/ή3.

Усилие Q на штоке пневмопривода:

С учетом необходимого коэффициента запаса m (см. приложение IV) учитывающего характер действия приспособления, соотношение между осевой силой Q и диаметрами D и d цилиндра и штока, пневмопривода запишется как:

Принимая соотношение между d и D, равное d = 0,25 • D, получим величину D, в м:

где Q - осевое усилие, Н;.

Р - давление сжатого воздуха, Па; Р принимать равное 6,17 105 Па;

ή = 0,87 - КПД пневмоцилиндра (см. приложение Г),

Рисунок 8 Схема расчета кулачкового патрона c пневмоприводом

Литература

1. Справочник по обработке -металлов резанием, Ф.И.. Абрамов, В. В. Коваленко и др. Киев: "Техника", 1982. - 239 с.

2. М.Е. Егоров, Дементьев В.И., Дмитриев В.Я. Технология машиностроения. М.: Высшая школа, 1976. - 534 с.

3. Справочник технолога - машиностроителя, в 2-х томах, т-1, т-2 под ред.

А.Г. Косиловой Р.Л. Мещерякова - М.: Машиностроение. 1985, т I - 656 с, т 2 - 496 с.

4. Ансеров М. А. Приспособления для металлорежущих станков, изд. 4-е,

исправленное и дополненное. - Л.; Машиностроение. 1975, - 656 с.

5. Мосталыгин Г.П и др. Технология машиностроения. М. Машиностроение, 1985г.

ПРИЛОЖЕНИЕ А

Силы резания по величине, направлению и месту приложения являются переменными. Поэтому силы резания увеличивают, вводя коэффициент К, учитывающий изменение сил резания и крутящих моментов в зависимости от условий обработки.

где К1 - коэффициент, учитывающий наличие случайных неровностей на черновых заготовках.

К1 = 1,2 -для черновой обработки, К1 = 1,0 - для чистовой обработки,

К2 - коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента.

Таблица А.1 Значения коэффициента К2

|

Продолжение таблицы А. 1

| Метод обработки | Компоненты сил резания | К2 | Примечание |

| Осевая сила | 1,2 | ||

| Цилиндрическое предварительное и чистовое фрезерование | Окружная сила | 1,8 | для вязких сталей |

| 1,2...1,4 | для твердых сталей и чугуна | ||

| Торцевое предварительное и чистовое фрезерование | Тангенциальная сила | 1,8 | для вязких сталей |

| 1,2...1,4 | для твердых сталей и чугуна | ||

| Шлифование | Окружная сила | 1,15...1,20 | - |

| Протягивание | Сила протягивания | 1,55 | при износе по задней поверхности до 0,5 мм |

Кз - коэффициент, учитывающий увеличение сил резания при прерывистом резании. Кз = 1,0 - при непрерывном характере резания; Кз = 1,2 - при прерывистом точении, фрезеровании и строгании.

Приложение Б

Определение коэффициента запаса m, учитывающего характер действия применяемого зажимного механизма

где m1 - гарантированный коэффициент запаса; m1 = 1,5.

m2 - коэффициент, характеризующий зажимное устройство с точки зрения постоянства развиваемых им сил; m2 = 1,0- для механизированных зажимных устройств, когда допуск на размер заготовки не влияет на силу зажима; m2 = 1,2- для механизированных зажимных устройств, когда допуск на размер заготовки влияет на силу зажима например, при использовании пневмокамер, пневморычажных систем, мембранных патронов; т2 = 1,3- для ручных зажимов;

m3 - коэффициент, характеризующий расположение рукояток в ручных зажимных устройствах; m3 = 1,0- при наличии удобного положения рукоятки и малого диапазона угла ее отклонения; m3 = 1,2- при наличии большого угла

отклонения рукоятки (более 90°);

m4 - коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку; m4 = 1,0- если заготовка установлена базовой плоскостью на опоры с ограниченной поверхностью контакта; m4 = 1,5- если заготовка установлена на планки или другие элементы с большой поверхностью контакта, когда макронеровности на базовой поверхности заготовки создают неопределенное положение мест контакта относительно центра поворота заготовки.

ПРИЛОЖЕНИЕ В

Ряд диаметров (mm) гидроцилиндров, пневмоцилиндров и мембранных камер

| Гидроцилиндры | Пневмоцилиндры | Мембранные камеры / расчетный диаметр |

| - | ||

| - | ||

| — | ||

| - | — | |

| — | ||

| - | - | |

| — | ||

| - | — | |

| — | ||

| — | - | |

| — | - | |

| — | ||

| — | - | |

| — | — | |

| — | ||

| ПО | - | — |

| — | ||

| — | ||

| — | ||

| - | — | |

| — | — | |

| — | ||

| - | - | |

| — | ||

Приложение Г

Коэффициенты полезного действия некоторых механизмов (ориентировочно)

1. Винтовая пара качения - = 0,9

2. Винтовая пара скольжения:

не самотормозящая - =0,6; самотормозящая - =0,3.

3. Клиновой механизм - = 0,15...О,83 (конкретные значения в зависимости

от угла скоса).

4. Клиноплунжерный механизм - =0,14...0,78 (конкретные значения в

зависимости от угла скоса).

5. Подвижное шпоночное соединение - = 0,90.

6. Подвижное шлицевой соединение - = 0,95.

7. Ременная передача:

плоскоременная - = 0,97; клиноременная - = 0,96.

8. фрикционная передача - = 0,98.

9. Зубчатая одноступенчатая передача (применяемая в приспособлениям)

цилиндрическая - = 0,98; коническая - = 0,96.

10. Планетарная передача - = 0,98.

11. Червячная передача:

с однозаходным червяком - =0,72; с двухзаходным червяком - =0,78. 12 Реечно-рычажный механизм - = 0,85.

13. Цепная передача - = 0,97.

14. Рычажный механизм - = 0,95.

15. Эксцентриковый механизм - =0,95.

16. Продольное перемещение по направляющим типа ласточкина хвоста =

0,85.

17. Трехкулачковый самоцентрирующий спирально-реечный патрон с

ручным приводом - = 0,12.

18. Подшипник:

качения - = 0,98; скольжения - = 0,95.

19. Пневмоцилиндр - =0,87.

20. Пневмодиафрагменный привод - = 0,90.

21. Гидроцилиндр - = 0,92.

Приложение Д

Коэффициенты трения скольжения (ориентировочные) при покое в зависимости от метода обработки поверхности станочного приспособления. Поверхности сухие.

| ТаблицаД.1 | ||||

| Метод обработки поверхности приспособления | Метод обработки зажимаемой поверхности обрабатываемой детали | |||

| шлифованная | обработанная начисто | обработанная начерно | необраб отанная | |

| Шлифованная | 0,12 | 0,15 | 0,18 | |

| 0,20 | 0,24 | 0,36 | ||

| Обработанная начисто | 0,15 | 0,16 | 0,23 | |

| 0,24 | 0,32 | 0,40 | ||

| Обработанная начерно | 0,23 | 0,30 | 0,40 | |

| 0,40 | 0,45 | 0,50 | ||

| Поверхность с рифлениями | 0,4 | 0,6 | ||

| 0,5 | 0,7 |

Примечания:

1. Значения коэффициента трения даны для следующих сочетаний

материалов: в числителе - сталь-сталь, в знаменателе -сталь-чугун.

2. При выполнении механической обработки с -использованием СОЖ

коэффициент трения принимать равным 0,7 от табличного.

| <== предыдущая лекция | | | следующая лекция ==> |

| Проведение потенциала действия | | | про дозвіл на затримання з метою приводу |

Не нашли, что искали? Воспользуйтесь поиском: