ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Изучение электрооборудования и системы зажигания четырехтактного двигателя

начнем с устройства свинцовой кислотной аккумуляторной батареи и рассмотрим ее более подробно, поскольку она, на практике, является основным источником электропитания потребителей на большинстве маломерных судов, независимо от наличия на них двигателя внутреннего сгорания (рис. 78).

Бак батареи аккумуляторов изготовлен из эбонита, полиэтилена или пластмассы, Внутрь бака запрессованы кислотостойкие вставки, а на дне сделаны ребра, на которые опираются полублоки положительных и отрицательных пластин, которые затем собирают в блоки (рис. 79).

Расстояния между полублоками положительных и отрицательных пластин заполняют сепараторами для предотвращения соприкосновения. Материалом для сепараторов сейчас вместо дерева избирают микропористую пластмассу (мипласт), микропористый эбонит (мипор), пенопласт, стекло-войлок и др. Над сепараторами устанавливается тонкий перфорированный предохранительный щиток из кислотостойкого материала (хлорвинила, винипласта) для за-щиты от механических повреждений при работах с батареей. Блок разноименных пластин с сепараторами устанавливается внутрь каждого отсека бака. Решетки пластин отливают из сплава, содержащего 92-94% свинца, 6-7% сурьмы и 0,2-0,3% мышьяка. Для увеличения емкости аккумулятора в ячейки решеток вмазывают активную массу, обладающую крупной пористостью и изготовленную по специальному рецепту отдельно для отрицательных и положительных пластин. Следует заметить, что эта рецептуре постоянно совершенствуется в направлении повышения емкости, прочности и долговечности пластин. Пластины с активной массой помещают в баки с электролитом, который состоит из раствора серной кислоты в дистиллированной воде. Не вдаваясь в подробности химических процессов в аккумуляторной батарее, необходимо пояснить, что плотность электролита (измеряется денсиметром или плотномером) является од-ним из основных показателей состояния (разряжен или заряжен) аккумулятора. При разряде аккумулятора плотность электролита падает, т.к. серная кислота уходит на образование сернокислого свинца при одновременном выделении воды, В заряженных аккумуляторах плотность электролита по банкам, приведенная к 15"С, не должна отличаться более, чем на 0,01 и не должна превышать 1,27 в течение всего года для районов с температурой зимой до минус 30 "С и 1,25 - для южных районов. Чем выше плотность электролита, тем ниже температура его замерзания, это важно знать, чтобы не разморозить батарею - имея плотность 1,29 электролит замерзает при температуре ориентировочно минус 70 "С, а при плотности 1,11 - при минус 7 "С.

Существует несколько методов заряда АБ - ускоренный заряд при постоянстве напряжения, заряд при постоянной силе тока, быстрый (в течение 15-30 мин) заряд силой тока до 100 А и т.д. Здесь мы рассмотрим только первый способ, т.к. он имеет, на наш взгляд, ряд неоспоримых преимуществ: короткое время заряда - в течение первых 4-5 часов батарея заряжается на 90-95% из-за большой величины зарядного тока в этот период; по мере заряда батареи сила тока автоматически (не требуется регулировочных реостатов) уменьшается, не вызывая перезаряда и, тем самым, разрушения активной массы пластин. Кстати, этот метод применяется на автомобильных двигателях. Для зарядки батарея, с предварительно открытыми пробками банок аккумуляторов и установленным необходимым уровнем электролита, подключается к источнику постоянного тока (зарядному устройству) с напряжением 12-14 вольт. Проверка уровня электролита(рис.. 80) производится стеклянной трубочкой длиной 100-150 мм, диаметром 4-6 мм, которую следует опустить в бак до упора в пластины, затем, зажав верхнее отверстие, вынуть и убедиться, что уровень электролита 10-15 мм. При отсутствии стеклянной трубки эту операцию можно проделать чистой деревянной палочкой, но никак не металлическими предметами (проволокой, щупом и т.п.).

В процессе зарядки необходимо следить за температурой электролита, плотностью электролита и напряжением на клеммах аккумуляторов. По окончании зарядки, свидетельством чего является достижение номинального напряжения я прекращение повышения плотности электролита, батарею необходимо отключить от источника питания, ибо в дальнейшем будет происходить только разложение воды на кислород и водород. Основной характеристикой АБ служит ее емкость (Qном) - количество электричества, выраженное в ампер-часах, второе отдает полностью заряженный аккумулятор при непрерывном разряде постоянной силой тока до определенного конечного напряжения (1,7 В на отстающем аккумуляторе батареи при средней температуре электролита 30 "С и начальной плотности 1,285). При повседневной эксплуатации АБ ее разрядная емкость зависит, в основном, от таких факторов, как: масса и пористость активной массы пластин, сила разрядного тока, температура и плотность электролита.

К основным неисправностям АБ относятся:

> саморазряд, когда аккумулятор разряжается даже без нагрузки. Нормальным считается саморазряд для новых АБ - около 1% в сутки. Саморазряд ускоряется при большой загрязненности крышки АБ и электролита, а также при замыкании пластин высыпавшейся активной массой;

> сульфитация пластин, когда химически активные соединения в пластинах переходят в сульфат свинца, откладывающийся на поверхности активной массы пластин. При длительном хранении разряженного аккумулятора на поверхности и в порах активной массы образуется сплошной слой сульфата свинца, делая АБ практически непригодной к эксплуатации. Существует способ исправления сульфатированных пластин, но надо сказать, что сильно сульфатированные пластины восстановлению не подлежат. В настоящее время, вследствие применения новых материалов баков и сепараторов, а также усовершенствованной активной массы пластин, явление сульфатации, при поддержании уровня электролита в норме, практически исключено;

> Короткое замыкание разноименных пластин - возникает при разрушении сепараторов, при выпа-дении из пластин большого количества активной массы (шлама), образовании наростов свинца на решетках отрицательных пластин. В этом случае аккумулятор быстро разряжается, плотность очень мала, пластины сульфатируются. Проверяется наличие такого дефекта замером ЭДС по-коя (напряжение батареи без нагрузки) и сравнением с ЭДС, вычисленной по эмпирической формуле: Е = 0,84 + у, где у - плотность электролита. При этом, если ЭДС покоя меньше величины Е - имеет место частичное короткое замыкание, если ЭДС покоя равна нулю - пластины замкнуты накоротко полностью. Внезапный отказ АБ связан обычно с коротким замыканием пластин, неисправностью, которая в современных аккумуляторах устранению не поддается.

Аккумуляторные батареи маркируются по типу, материалу бака и материалу сепараторов. В случае длительного перерыва в работе двигателя батарею необходимо отключать от корпуса. Батарею, находящуюся в эксплуатации, лучше хранить в полностью заряженном состоянии в помещении с температурой не ниже минус 30 "С и не выше 0 "С, доведя уровень электролита в баке до нормы. Поверхность батареи следует насухо протереть, штыри очистить и смазать тонким слоем вазелина. В этих условиях резко уменьшается саморазряд, что способствует увеличению срока службы батареи. При хранении в условиях положительных температур, батарею следует ежемесячно подзаряжать силой тока нормального заряда (0,1Qном).

Новые батареи поступают в продажу как сухозаряженными (без электролита), так залитыми и заряженными. При покупке залитых батарей следует, во-первых, обратить внимание на дату производства, во-вторых, проверить тестером ЭДС покоя, которая должна быть не ниже 12,5 В.

Последнее время судоводители, занимающиеся профессионально оказанием помощи и спасением людей как на внутренних водоемах, так и в прибрежных морских районах все чаще используют необслуживаемые АКБ фирмы различной емкости, типов и модификаций, в т.ч. АКБ емкостью 56 А/ч при номинальном напряжении 12В. Одним из главных преимуществ этой батареи является устойчивость к ударам, вибрации и сильной тряске, что делает ее практически незаменимой при использовании на спасательных лодках, быстроходных катерах глиссирующего типа, на подводных крыльях (воздушной подушке) и гидроциклах, которые эксплуатируются на больших скоростях либо при сильном волнении, испытывая при этом большие ударные нагрузки, В отличии от АБ, устройство которых рассмотрено ранее, в АКБ секции представляют собой свитые в тугой рулон пластины из чистого свинца с проложенным между ними сепаратором из пористого стекловолокна, в котором в абсорбированном виде помещен электролит

Батарея заключена в водонепроницаемый пластмассовый корпус с предохранительными клапанами, имеет дополнительные защитные диски. Батарея, несомненно, выигрывает за счет почти вдвое меньшего веса, компактности, безопасности (не требует работ с электролитом), стойкости к ударным нагрузкам (что на катерах встречается гораздо чаще, чем на автомобилях). По отзывам судоводителей, срок службы этих батарей за счет технологии их изготовления в 2-3 раза больше, чем обычных АБ.

В заключение - один совет: судоводителям, использующих большое количество потребителей (мощная аудио-видеоаппаратура, дополнительные обогреватели и т.п.): при наличии двигателя на борту рекомендуется приобретать не аккумулятор большой емкости, а генератор соответствующей мощности.

Генератор является основным источником электрической энергии на катерах, он предназначен для питания всех потребителей и заряда аккумуляторной батареи. На катерах встречаются генераторы как постоянного, так и переменного тока. В последнее время на двигателях катеров, как и на автомобилях, большее применение находят генераторы переменного тока со встроенными диодами, т.к. они просты по конструкции, имеют меньшие габариты и массу при одинаковой с генераторами постоянного тока мощности, более надежны в эксплуатации. Генераторы переменного тока на двигателях автомобилей принципиальных различий в устройстве не имеют, различаются конструктивно узлами крепления и мощностью, некоторые модели имеют встроенный реле-регулятор. Устройство рассмотрим на примере генератора Г-250, одна из модификаций которого установлена на двигателе М-412Э (рис. 81).

Генератор с электро-магнитным. возбуждением и кремниевыми диодами, смонтированными в выпрямительном блоке генератора. Между двумя алюминиевыми крышками 1 и 13 с помощью стяжных винтов 7 закреплен сердечник 10 статора, являющийся магнитопроводом. Сердечник для уменьшения нагрева вихревыми токам набран из тонких стальных пластин изолированных друг от друга лаком. Внутренняя поверхность статора имеет 18 зубцов, на которые нанизаны.18 катушек обмотки 8 статора (рис. 81). Катушки распределены на три фазы и включены по схеме "звезда". В каждой фазе включено по шесть последовательно соединенных катушек. Концы катушек фаз присоединены к трем зажимам 2 блока кремниевых диодов выпрямителя 3. В период работы генератора в катушках обмотки статора индуктируется ЭДС, вследствие чего по обмотке возбуждения и в цепи включенных потребителей протекает ток.

Генератор с электро-магнитным. возбуждением и кремниевыми диодами, смонтированными в выпрямительном блоке генератора. Между двумя алюминиевыми крышками 1 и 13 с помощью стяжных винтов 7 закреплен сердечник 10 статора, являющийся магнитопроводом. Сердечник для уменьшения нагрева вихревыми токам набран из тонких стальных пластин изолированных друг от друга лаком. Внутренняя поверхность статора имеет 18 зубцов, на которые нанизаны.18 катушек обмотки 8 статора (рис. 81). Катушки распределены на три фазы и включены по схеме "звезда". В каждой фазе включено по шесть последовательно соединенных катушек. Концы катушек фаз присоединены к трем зажимам 2 блока кремниевых диодов выпрямителя 3. В период работы генератора в катушках обмотки статора индуктируется ЭДС, вследствие чего по обмотке возбуждения и в цепи включенных потребителей протекает ток.

Ротор состоит из двух стальных шестиполюсных наконечников 9, изготовленных из мягкой стали. Наконечники одной половины ротора с северной полярностью входят между наконечниками другой половины ротора с южной магнитной полярностью. Ротор вращается в двух шариковых подшипниках, установленных в отверстиях крышек. Катушка обмотки 11 возбуждения нанизана на стальную втулку 12, расположенную между полюсными наконечниками. Оба конца обмотки припаяны к двум медным контактным кольцам 4, установленным на изоляционные втулки. Две графитовые щетки 5 генератора установлены в щеткодержателе 6 и прижимаются к контактным кольцам пружинами. Изолированная от корпуса щетка соединена проводником с зажимом Ш, другая - с корпусом генератора. Полюсные наконечники 9, втулка 12 и изоляционные втулки контактных колец 4 напрессованы на рифленую поверхность вала ротора. Крышки 1 и 13 генератора имеют прорези для вентиляции, создаваемой крыльчаткой 14 шкива. На крышке 1 установлены зажим " - " (минус), являющийся винтом, ввернутым в крышку, и изолированный от массы зажим " + " (плюс). Болт 10 зажима " + ° (плюс) соединен с контактной пластиной 16 положительных зажимов трех диодов прямой проводимости. Болт 2 замыкает а корпус контактную пластину 15 отрицательных зажимов трех диодов обратной проводимости.

Кремниевые диоды по сравнению с селеновыми обладают больщей механической и электрической  прочностью имеют больший срок службы, допускают вдвое больший нагрев, выдерживают в 10 раз большее (до 150 В) напряжение пробоя и имеют малые размеры. При неработающем генераторе диоды выпрямителя пропускают через себя обратный ток (разрядный ток батареи) малой силы, поэтому отпадает необходимость в реле обратного тока. Генератор - узел долговечный, выходит из строя редко. Основные неисправности генераторов переменного тока: повреждение подшипника ротора, пробой диодов, нарушение контакта в щеточном узле, обрыв обмотки возбуждения, межвитковое замыкание в катушке обмотки возбуждения, замыкание обмотки возбуждения на корпус, обрыв в цепи фазовой обмотки статора, замыкание обмотки статора на корпус.

прочностью имеют больший срок службы, допускают вдвое больший нагрев, выдерживают в 10 раз большее (до 150 В) напряжение пробоя и имеют малые размеры. При неработающем генераторе диоды выпрямителя пропускают через себя обратный ток (разрядный ток батареи) малой силы, поэтому отпадает необходимость в реле обратного тока. Генератор - узел долговечный, выходит из строя редко. Основные неисправности генераторов переменного тока: повреждение подшипника ротора, пробой диодов, нарушение контакта в щеточном узле, обрыв обмотки возбуждения, межвитковое замыкание в катушке обмотки возбуждения, замыкание обмотки возбуждения на корпус, обрыв в цепи фазовой обмотки статора, замыкание обмотки статора на корпус.

Для поддержания напряжения, вырабатываемого генератором, в допустимых пределах применяются реле-регуляторы различных типов, наименований, конструкции и принципа действия. Существенным недостатком обычных вибрационных контактных регуляторов являлось сильное окисление контактов и межконтактный перенос металла из-за мощного искрообразования при размыкании, что, в свою очередь, приводило к уменьшению напряжения и мощности генератора. В контактно - транзисторном реле-регуляторе РР 362, предусмотренном для работы с модификациями генератора Г-250, ток возбуждения генератора замыкается не через контакты регулятора напряжения, а через транзистор, что исключает указанные выше недостатки. Приведенная схема (рис. 83) позволяет проследить прохождение тока и работу реле-регулятора. Ток обмотки возбуждения создает сильное магнитное поле ротора и при его вращении в обмотках статора индуктируется большая ЭДС, вызывая возбуждение генератора до рабочего напряжения даже при работе двигателя на оборотах холостого хода и обеспечивая тем самым, заряд АБ. С увеличением напряжения генератора усиливается намагничивание сердечника и, при достижении генератором напряжения 13,0 - 15,5 В, якорь при

тянется к сердечнику и контакты замкнутся. В момент замыкания контактов произойдет запирание транзистора, поскольку контакты одновременно соединят базу транзистора с положительными зажимами выпрямителя и АБ через проводники, ярмо, якорек, контакты и зажимы ВЗ. Тут же в цепь обмотки возбуждения генератора включаются добавочный Кд и ускоряющий Rye резисторы, сила тока возбуждения и, соответственно, напряжение гене-ратора уменьшится до регулируемой величины.

При понижении напряжения генератора уменьшается сила тока в обмотке регулятора, намагничивание сердечника ослабевает и под действием пружины якорька произойдет размыкание контактов. Сразу откроется транзистор, что вызовет увеличение силы тока в обмотке возбуждения и напряжение генератора снова увеличится. Контакты регулятора напряжения снова замкнутся. Следует отметить, что в момент замыкания контактов произойдет резкое уменьшение силы тока в цепи возбуждения

Рис. 83. Схема контактно - транзисторного реле - регулятора РР362.

генератора и в обмотке возбуждения будет индуктироваться ЭДС самоиндукции, направление которой будет совпадать с направлением основного тока, что может вызвать пробой транзистора. Для избежания этого в цепь включен гасящий диод Д1, который вместе с обмоткой ПО реле защиты составляет контур гашения ЭДС самоиндукции. Встроенное реле защиты служит для автоматической защиты транзистора реле-регулятора от большой силы тока при замыкании зажимов Ш цепи обмотки возбуждения на корпус.

Стартером (от английского слова start - начинать, пускать в ход) называется устройство для пуска двигателя внутреннего сгорания. По принципу действия они могут быть электрическими, механическими и пневматическими. Кроме того, стартеры классифицируются по принципу действия-привода (с механическим или электромагнитным включением и выключением шестерни привода с венчиком маховика), а также по способу управления (непосредственное механическое или дистанционное электромагнитное включение). Рассматриваемый нами (рис. 84) стартер СТ-113 (и его модификации), применяется для пуска стационарных двигателей маломерных судов, является четырехполюсным электродвигателем, с принудительным электромагнитным включением шестерни привода, с муфтой свободного хода (обеспечивает передачу вращающего момента с вала якоря на маховик, а также предупреждает вращение якоря от: маховика после пуска двигателя) и дистанционным управлением. Стартер имеет номинальную мощность 1,4 л.с., тяговое реле типа РС14, питается от АБ напряжением 12В.

Корпус и полюсные сердечники стартера изготовлены из мягкой стали. Магнитный поток в электродвигателе стартера разветвляется на четыре параллельные ветви, что снижает сопротивление магнитной цепи и увеличивает вращающий момент на валу якоря. Обмотка возбуждения имеет смешанное включение и состоит из трех последовательно включенных между собой катушек 19, намотанных проводом большого сечения, и одной параллельной катушки, выполненной из большого количества витков тонкого изолированного провода. Обмотка якоря 12 выполнена из голого прямоугольного медного провода. В открытых пазах сердечника якоря проводники обмотки изолируют от железа и между собой электроизоляционным картоном. Щетки медно-графито-свинцовистые с добавлением олова установлены в коробчатом щеткодержателе. Крышки к корпусу крепятся двумя болтами.

В крышке стартера установлен тормоз, состоящий из двух пластмассовых колодок 13, разжимаемых двумя пружинами 14. При вращении якоря вращаются и колодки за счет шипа 15, который входит в прорези колодок. Тормоз необходим для ограничения частоты вращения якоря на холостом ходу и его быстрой остановки после выключения стартера. Крышка 32 со стороны привода сделана из алюминиевого сплава. Регулировочный винт 31 в крышке служит для установки шестерни 5 привода стартера в исходное положение. Вал якоря вращается в двух скользящих подшипниках из пористой бронзы. На валу якоря 12 выполнена правая четырехходовая ленточная нарезка 10, по которой в момент включения стартера перемещающаяся втулка привода 11 будет совершать не только поступательное, но и вращательное движение, что облегчает зацепление шестерни привода с венцом маховика. На корпусе стартера смонтировано тяговое реле, служащее для принудительного введения шестерни стартера в зацепление с венцом маховика и для последующего подключения стартера к аккумуляторной батарее напрямую. В электрическую цепь между обмотками тягового реле и АБ может вводится реле включения, которое включает ток в обмотки тягового реле при пуске двигателя и обеспечивает автоматическое выключение стартера при работающем двигателе. Цепь обмотки реле включения замыкается включателем зажигания (ключом). После пуска двигателя усилием возвратной пружины ключа электрическая цепь стартера размыкается. В случае, когда реле включения не устанавливается, цепь обмоток тягового реле замыкают с АБ включателем зажигания. Устройство и работа тягового реле понятны из рисунка - при прохождении тока магнитные потоки втягивающей и удерживающей обмоток обеспечивают втягивание якорька, перемещающего контактный диск в сторону главных зажимов, и одновременно при перемещении рычага привода происходит зацепление шестерни стартера с зубчатым венцом маховика. При размыкании цепи тягового реле с АБ под действием возвратной пружины шестерня стартера выходит из зацепления с зубчатым венцом маховика, контактный диск выключает рабочую цепь стартера, пружиной якорек и все детали привода стартера возвращаются в исходное положение.

Признаки и возможные основные неисправности стартера:

> стартер не включается: из-за состояния АБ, ее клемм, окисления наконечников проводов в цепи стартера, нарушение цепи обмотки возбуждения, окисления контактов и дисков тягового реле, состояния коллектора, износа или зависания щеток, обрыва втягивающей обмотки;

> уменьшение мощности и частоты вращения якоря происходит по перечисленным ранее причинам, касающимся состояния АБ, наконечников проводов и щеток и, кроме того, из-за замыкания между собой пластин коллектора, замыкания щеткодержателя на корпус, заедания вала якоря в подшипниках;

> включение стартера сопровождается ударами шестерни стартера о маховик, как правило, при разряженной АБ или при обрыве удерживающей обмотки тягового реле;

> заклинивание шестерни стартера в венце маховика вызывается погнутостью вала якоря, перекосом корпуса стартера (проверить его крепление);

> пробуксовка муфты свободного хода возможна из-за сильного износа роликов и заедания плунжеров в обойме муфты, при этом якорь не проворачивает коленчатый вал двигателя.

В заключение темы необходимо отметить, что стартеры относятся к наиболее дорогостоящим узлам электрооборудования. Следует иметь ввиду, что некоторые стартеры (как правило, иностранных фирм) не ремонтируются и, в случае выхода из строя, подлежат замене. Унифицированными по креплению и приводу стартерами являются электродвигатели к а/м Волга, УАЗ, ГАЗ и Москвич. Единственно, при установ-ке на двигатель Москвича стартеров с других моделей будут проблемы с верхней крепежной гайкой. Существует три поколения стартеров этой группы. Первое: стартер СТ-117А (на базе 113), идет до сих пор на Москвичи, имеет легко разборное тяговое реле, которое можно чистить не снимая с двигателя. Второе поколение - стар-теры семейства СТ-230, низкоскоростные, надежные, полуторакиловаттные агрегаты, с массой около 10 кг и большими габаритами. Третье поколение - 42 - высокоскоростные машины весом по 7 кг и мощностью по 1,65 кВт.

Рабочая смесь в камерах сгорания цилиндров карбюраторного двигателя воспламеняется (как упоминалось ранее) от электрического разряда между электродами свечи зажигания. Система зажигания двигателя

обеспечивает своевременное и надежное воспламенение рабочей смеси в момент пуска двигателя и в процессе его эксплуатации на различных режимах при простоте конструкции, долговечности и небольшой массе узлов и деталей. В систему зажигания входят: источник тока низкого напряжения 12В (АБ и генератор с реле-регулятором), катушка зажигания (на языке водителей - бобина), прерыватель-распределитель (он же -трамблер), свечи зажигания и включатель зажигания, устройство которых мы последовательно и рассмотрим. Принципиальная схема батарейного зажигания четырехцилиндрового двигателя показана на рис. 85.

Катушка зажигания (рис. 86) служит для преобразования тока низкого напряжения (12 В) в ток высокого напряжения (12000 -30000 В), который необходим для образования искрового разряда между электродами свечей зажигания. Все катушки зажигания имеют аналогичную конструкцию, различаются обмоточными данными и материалом заполнения внутренней полости, поэтому они - наиболее взаимозаменяемые изделия электрооборудования. Будучи на воде, практически Вы можете поставить временно любую отечественную катушку зажигания вместо вышедшей из строя. Устройство катушки зажигания несложно. Каждая катушка

Катушка зажигания (рис. 86) служит для преобразования тока низкого напряжения (12 В) в ток высокого напряжения (12000 -30000 В), который необходим для образования искрового разряда между электродами свечей зажигания. Все катушки зажигания имеют аналогичную конструкцию, различаются обмоточными данными и материалом заполнения внутренней полости, поэтому они - наиболее взаимозаменяемые изделия электрооборудования. Будучи на воде, практически Вы можете поставить временно любую отечественную катушку зажигания вместо вышедшей из строя. Устройство катушки зажигания несложно. Каждая катушка

состоит из первичной и вторичной обмотки. Вторичная обмотка 13 намотана на втулку из электротехнического картона и хорошо изолирована сверху несколькими слоями конденсаторной бумаги, лакотканью и кабельной бумагой, что уменьшает в значительной степени возможность ее пробоя. Сердечник 15 и коль-цевой магнитопровод 10 изготовлены из листов электротехнической стали. Первичная обмотка 12 намотана поверх вторичной и между каждым рядом обмотки прокладывается несколько слоев кабельной бумаги. Для предупреждения возможности разряда высокого напряжения на дно корпуса между кожухом катушки и сердечником помещен фарфоровый изолятор 14. Для улучшения изоляции обе обмотки пропитывают, а все пустоты заливают трансформаторным маслом 11, что, кроме изоляции, способствует теплоотводу на корпус. Герметичность крепления карболитовой крышки 2 в кожухе обеспечивается прокладкой из маслобензостойкой резины. Добавочный резистор 16 состоит из проволочной спирали, двух керамических держателей 18, винта и резьбовой втулки 17. Катушку зажигания для контактной системы зажигания с добавочным резистором рекомендуется заменить катушкой Б-117А без оного, но с прерывателем Р-119Б. При этом энергия искрового разряда немного повышается, а энергия, потребляемая системой, снижается вдвое.

Понятие прерыватель - распределитель или распределитель зажигания (трамблер) - объединяет различные по конструкции приборы, назначение которых одно: обеспечить момент искрообразования при определенных положениях коленчатого вала.

В его состав входят (рис. 89): корпус, прерыватель тока низкого напряжения, распределитель тока высокого напряжения, центробежный и вакуумный регуляторы опережения зажигания (рис. 88, 90), октан-корректор и конденсатор. В чугунном корпусе 3 прерывателя - распределителя запрессована бронзовая втулка 4, в которой вращается валик 1 привода кулачка 14 прерывателя, ротора 9 распределителя и центробежного регулятора опережения зажигания 5. Осевой люфт валика ограничивается муфтой 2, соединенной с валиком заклепкой. Смазка валика осуществляется колпачковой масленкой 19. К корпусу 3 винтами прикреплена неподвижная пластина прерывателя 6, а подвижная пластина 15 смонтирована на шариковом подшипнике 16, обеспечивающем легкость ее движения при работе вакуумного регулятора 32.

Пластина 23 неподвижного контакта установлена на оси рычажка 22 прерывателя и эксцентриком 21 может поворачиваться вокруг этой оси. Винтом 24 пластина крепится к корпусу (к диску). Контакты прерывателя сделаны из вольфрама. Текстолитовая прокладка рычажка 22 прерывателя прикреплена вместе с пружиной к рычажку и изолирует его от корпуса. Конденсатор 18 включен параллельно контактам прерывателя. Зазор между контактами прерывателя 0,4 мм устанавливают смещением пластины 23 неподвижного контакта при помощи эксцентрика 21. Ротор 9 и крышка 10 распределителя изготовлены из специального пресс-порошка. Крышка крепится двумя двумя пружинами 7 к корпусу. В боковые выводы 11 крышки выведены высоковольтные провода от свечей зажигания. К корпусу прерывателя прикреплен вакуумный регулятор 32 опережения зажигания.

Установочный угол момента опережения зажигания регулируют при помощи гаек 29 октан-корректо-ра, контроль осуществляется по показанию стрелки 31 на шкале 30. Большинство отечественных моделей прерывателей имеют левое вращение (со стороны крышки) Правое - на двигателях ВАЗ (классика), нижнеклапанных ГАЗах, на шести и восьмицилиндровых двигателях всех заводов. На москвичевских дви-гателях устанавливаются распреде-лители Р147-А (1,5 л, бензин АИ-93) или Р-147 В (1,5 л, бензин А-76), временно взаимозаменяемы.

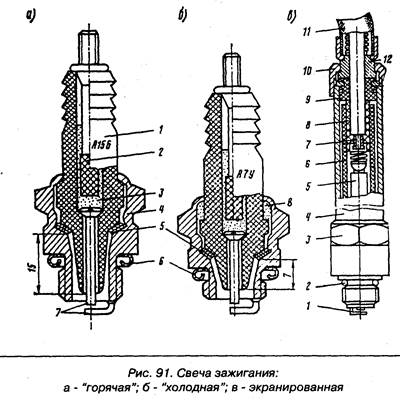

Свечи зажигания предназначены для непосредственного воспламенения смеси в цилиндре карбюратор-ного двигателя и представляет из себя неразборное металлокерамическое изделие (рис. 91). Изолятор 1 в сборе с контактным стержнем и центральным электродом 7 установлен в стальном корпусе 4 и зажат в нем с помощью развальцовки верхней части корпуса. Нижняя часть стального контактного стержня 2 имеет сетчатую накатку для улучшения сцепления с герметизирующим токопроводяшим стеклогерметиком 3. Между корпусом и изолятором устанавливают теплоотводящую шайбу 5, обеспечивающую теплосъем с изолятора с одновременной герметизацией. В некоторых свечах герметичность места соединения изолятора и корпуса обеспечивается тальковым порошком 8. Искровой зазор между электродами свечи в системе транзисторного зажигания устанавливается равным 1,0-1,2 мм, при батарейном (обычном) зажигании 0,5 - 0,9 мм (для уверенного пуска двигателя при низких температурах - поменьше, летом - побольше). Уплотнительная прокладка 6 обеспечивает герметизацию цилиндра. При работе свечи зажигания оптимальная температура нижней части изолятора должна быть 500 - 600 "С. Такая температура иначе называется температурой самоочищения свечи, ибо в этих условиях происходит сгорание нагара, откладывающегося на изоляторе.

Свидетельством правильного подбора свечи и исправной работы двигателя является светлокоричневая окраска нижней части изолятора. Температура в нижней части изолятора менее 500 "С будет причиной интенсивного нагарообразование (что, в свою очередь, вызовет утечку тока и перебои в работе двигателя), температура более 700 "С - причина преждевременного воспламенения смеси (появление калильного зажигания). Свечи с большой теплоотдачей условно называют "холодными", с малой теплоотдачей - "горячими". Тепловая характеристика свечи обозначается калильным числом, чем больше калильное число, тем лучше отводится тепло нижней части изолятора. Калильное число горячих свечей соответствует 100-260 единицам, холодных - 280-500 единицам. Применение отечественных свечей зажигания на двигателях, маркировка и взаимозаменяемость с некоторыми образцами иностранных фирм (наиболее популярными "Champion" и "Bosch") приведены в помещенных ниже таблицах, предоставленных авторам издательством "Полезные страницы". Для отечественных двигателей судоводителям мы рекомендуем использовать отечественные свечи зажигания, заменяя их в сроки, предписываемые заводскими инструкциями (на катерах - через 250-400 часов работы).

Свидетельством правильного подбора свечи и исправной работы двигателя является светлокоричневая окраска нижней части изолятора. Температура в нижней части изолятора менее 500 "С будет причиной интенсивного нагарообразование (что, в свою очередь, вызовет утечку тока и перебои в работе двигателя), температура более 700 "С - причина преждевременного воспламенения смеси (появление калильного зажигания). Свечи с большой теплоотдачей условно называют "холодными", с малой теплоотдачей - "горячими". Тепловая характеристика свечи обозначается калильным числом, чем больше калильное число, тем лучше отводится тепло нижней части изолятора. Калильное число горячих свечей соответствует 100-260 единицам, холодных - 280-500 единицам. Применение отечественных свечей зажигания на двигателях, маркировка и взаимозаменяемость с некоторыми образцами иностранных фирм (наиболее популярными "Champion" и "Bosch") приведены в помещенных ниже таблицах, предоставленных авторам издательством "Полезные страницы". Для отечественных двигателей судоводителям мы рекомендуем использовать отечественные свечи зажигания, заменяя их в сроки, предписываемые заводскими инструкциями (на катерах - через 250-400 часов работы).

Взаимозаменяемость свечей зажигания отечественного производства и некоторых зарубежных фирм

Необходимо отметить, что отечественные свечи по параметрам и ресурсу практически не уступам приведенным выше образцам иностранных свечей. Появившиеся двух и трехэлектродные свечи не оправдали ожиданий покупателей, искра все равно была одна, другие электроды просто мешали нормальном) искрообразованию, распространению пламени и охлаждению теплового конуса свечи свежей порцией рабочей смеси.

Несколько слов о высоковольтных проводах. Высоковольтные провода, наконечники свечей отечественные, с полихлорвиниловой изоляцией, марки ПВВ, ПВВП постепенно уходят в прошлое. Сейчас рынок завоевывают импортные (в основном - английские), с силиконовой изоляцией провода, которые не дают трещин и не дубеют на морозе.

Рассмотренная система батарейного зажигания имеет большое количество существенных недостатков главным из которых является наличие контактов и необходимость постоянного и достаточно трудоемкой ухода за ними. Развитие автотехники в стране уже давно (с 1965 г.) позволило сначала перейти к контактно транзисторной, а затем и к бесконтактной транзисторной системам зажигания, схемы которых приводятся в рисунках 92, 93.

Первая отличается от классической системы немногим, вторая - в большей степени, поскольку в ней механический контактный прерыватель заменен мощным транзистором, управление которым осуществляется датчиком момента искрообразования. Более высокое напряжение во вторичной цепи (на 30% выше) в этой системе позволяет увеличить зазор между контактами свечи до 1,2 м, что, в свою очередь, увеличивает площадь соприкосновения с горючей смесью и способствует более быстрому и полному ее сго-ранию. Значительное облегчение пуска двигателя, улучшение приемистости и увеличение его экономичности, высокая надежность системы при меньшем уходе делает ее более перспективной по сравнению с иными.

Первая отличается от классической системы немногим, вторая - в большей степени, поскольку в ней механический контактный прерыватель заменен мощным транзистором, управление которым осуществляется датчиком момента искрообразования. Более высокое напряжение во вторичной цепи (на 30% выше) в этой системе позволяет увеличить зазор между контактами свечи до 1,2 м, что, в свою очередь, увеличивает площадь соприкосновения с горючей смесью и способствует более быстрому и полному ее сго-ранию. Значительное облегчение пуска двигателя, улучшение приемистости и увеличение его экономичности, высокая надежность системы при меньшем уходе делает ее более перспективной по сравнению с иными.

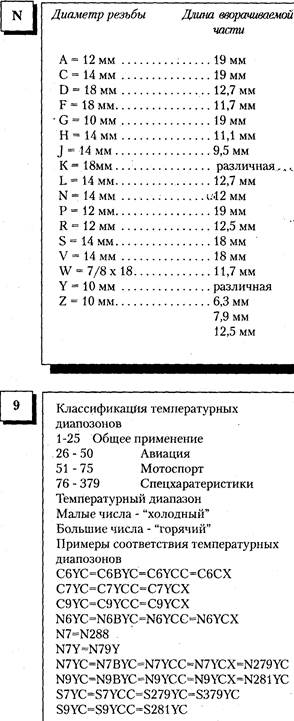

Маркировка свечи Champion (пример RN9BYC4)

Маркировка свечей Bosch (пример WR7DTCX)

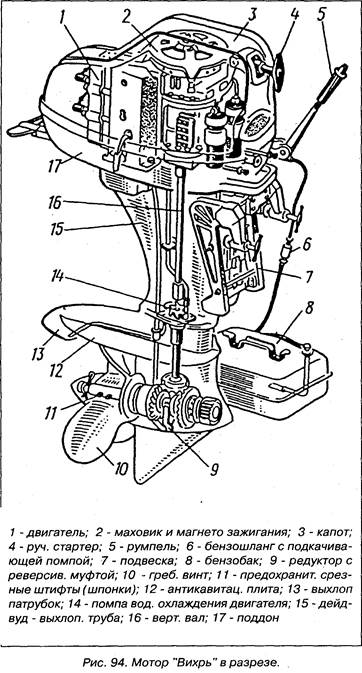

Подвесной лодочный мотор "Вихрь" различных модификаций, рассматриваемый в пособии, как указывалось выше, в качестве базового (см. рис. 94), устанавливается на лодках весом более 100 кг и высотой транца до 405 мм. и может эксплуатироваться как в морских, так и в пресных водоемах с глубиной более 0,8 метра Двигатель вухцилиндровый, карбюраторный, с кривошипно-камерной дефлекторной продувкой и водяным охлаждением. Впуск топливной смеси - посредством золотникового устройства;

Цилиндры изготовлены из серого чугуна отдельными отливками (или единым блоком из алюминиевом то сплава с чугунными гильзами - в зависимости от модификации) с каналами для пропуска охлаждающей воды, продувочными - для подачи свежей горючей смеси из полости картера и выхлопными - для выпуска отработавших газов.

Блок головок, изготовленный из алюминиевого сплава, и имеющий каналы для охлаждающей воды и два отвер-стия под свечи, крепится к цилиндрам через уплотняющие армированные асбестовые прокладки. Картер (рис. 95) алюминиевый, литой, состоит из трех частей, образующих две кривошипные камеры, разделенные уплотняющим лабиринтным кольцом. Плоскости разъема камер уплотнены прокладками и резиновыми сальниками. К фланцам на картере крепятся цилиндры, карбюратор и топливный насос. В средней части картера предусмотрен канал, через который из карбюратора к кривошипным камерам подводится свежая топливная смесь.

Коленчатый вал изготовлен из двух неразъемных кривошипов, каждый из которых имеет по две полуоси, соединенных пальцами на прессованных посадках. Кривошипы, в свою очередь, соединены между собой торцовыми шлицами. Опорами для коленчатого вала служат три радиальных шариковых (запрессованы в верхней и нижней частях картера) и два игольчатых, сепараторных подшипника в средней части картера.

На верхней конусной части коленчатого вала закреплен маховик, нижняя часть соединена с валом-рессорой, передающим вращение на гребной винт.

На верхней конусной части коленчатого вала закреплен маховик, нижняя часть соединена с валом-рессорой, передающим вращение на гребной винт.

Маховик представляет собой отлитый из алюминиевого сплава диск, основная масса которого располагается по ободу и тщательно балансируется. В ступицу маховика залита стальная втулка для его посадки на коленчатый вал. Маховик одновременно используется для размещения магнето. Выход коленчатого вала из картера с обоих сторон уплотняется резиновыми сальниками. Шатуны двутаврового профиля - штампованные из легированной стали. Верхние готовки шатунов неразъемные, с запрессованными бронзовыми втулками, соединяются с поршнями пальцами плавающего типа, нижние головки - на игольчатых подшипниках. Поршни алюминиевые, литые, с канавками для компрессионных колец, в зависимости от модификации мотора и системы продувки, имеют дефлекторную либо сферическую головки. Кольца фиксируются в канавках поршней в определенном положении стопорными штифтами (у колец - выточки), Дейдвудная труба, служащая основанием для соединения воедино двигателя (кренится к верхнему ее фланцу вместе с поддоном, име-ющим приливы для рукояток), редуктора (его корпус крепится к нижнему фланцу) и подвески, изготовлена из алюминиевого сплава. Внутри дейдвуда размещены рессора привода винта, тяга управления реверсом, трубка подачи охлаждающей воды в двигатель. Привод гребного винта осуществляется через реверсивный конический редуктор (рис. 96), смонтированный в литом корпусе, состоящем из двух половин - корпуса и крышки, соединенных винтами на герметике. Конструктивно привод состоит из ведущей шестерни, изго-товленной вместе, с вертикальным валом, ведомых конических шестерен переднего и заднего хода, кулачковой муфты и ведомого горизонтального вала.

Ведомые шестерни сво-бодно сидят на горизонтальном валу, опираю-щемся на шарикоподшипники, запрессован-ные в корпус редуктора. Двусторонняя кулачковая муфта с помощью тяги реверса перемещается по шлицам горизонтального вала и входит в зацепление с торцовыми зубьями шестерен переднего или заднего хода, соеди-няя их с ведомым валом. Ведомые шестерни входят в зацепление с вращающимся в шари-коподшипниках валом - ведущей шестерней. Вращение от двигателя на редуктор передается через рессору, с которой соединен верти-кальный вал ведущей шестерни. На верхней части вертикального вала смонтирована водя-ная помпа. На режиме "передний ход" кулачковая муфта входит в зацепление с торцовы-ми зубьями шестерни переднего хода и пере-дает вращение горизонтальному валу и гребному винту, то же - на режиме "задний ход", только в зацепление входит шестерня заднего хода, На "нейтрали" - (при среднем положе-нии кулачковой муфты) обе шестерни свободно вращаются на неподвижном горизон-тальном валу. Соединение гребного вала с винтом упругое, через резиновый демпфер. Редуктор герметичен, заправлен маслом через соответствующее заливное отверстие (слив - через сливное). Пробки обоих отверстий имеют уплотняющие резиновые кольца. Для обеспечения пуска и нормальной работы, как и всякий двигатель внутреннего сгорания, подвесной лодочный мотор имеет системы питания, смазки, зажигания и охлаждения. В систему питания (рис. 97) входит топливный бак (емкость 22 литра), топливный резиновый шланг с подкачивающей помпой, диафрагменный топливный насос и карбюратор поплавкового типа с горизонтальным расположением смесительной камеры.

Устройство и работа карбюратора (рис. 98) аналогична рассматриваемым ранее.

Приготовление бензовоздушной смеси (при работе на средних нагрузках) производится главной дозирующей системой, для работы на полной мощности, на режиме холостого хода и при пуске также существуют свои системы. Так, система холостого хода состоит их воздушного и топливного жиклеров холостого хода, которая образованную в каналах бензовоздушную эмульсию подает в смесительную камеру при открытой дроссельной заслонке. Сечение отверстия регулируется винтом качества, вращая который судоводитель обогащает или обедняет горючую смесь. Число оборотов регулируется упорным винтом (винтом количества), ограничивающим закрытие дроссельной заслонки. Состав смеси (эмульсии), необходимый для пуска двигателя (особенно в условиях низких температур), готовится в другой системе, из которой при открытом клапане подсоса и закрытой дроссельной заслонке всасывается в цилиндры

Приготовление бензовоздушной смеси (при работе на средних нагрузках) производится главной дозирующей системой, для работы на полной мощности, на режиме холостого хода и при пуске также существуют свои системы. Так, система холостого хода состоит их воздушного и топливного жиклеров холостого хода, которая образованную в каналах бензовоздушную эмульсию подает в смесительную камеру при открытой дроссельной заслонке. Сечение отверстия регулируется винтом качества, вращая который судоводитель обогащает или обедняет горючую смесь. Число оборотов регулируется упорным винтом (винтом количества), ограничивающим закрытие дроссельной заслонки. Состав смеси (эмульсии), необходимый для пуска двигателя (особенно в условиях низких температур), готовится в другой системе, из которой при открытом клапане подсоса и закрытой дроссельной заслонке всасывается в цилиндры

Топливный бак, стальной, сварной, штампованный, имеет заливную головку с крышкой и штуцер с заборником. В крышку впаяны: заборная и дренажная трубки. При работе двигателя гайка заглушки дренажной трубки должна выворачиваться, чтобы полость бака сообщалась с атмосферой. При неработающем двига-теле гайка заглушки завертывается. Снизу заборной трубки имеется сетчатый фильтр. Для заполнения системы на топливном шланге имеется груша с обратным клапаном.

Топливный насос служит для принудительной подачи топлива в карбюратор и работает за счет перепада давлений в кривошипной камере двигателя. Между двумя частями корпуса насоса имеется диафрагма. Верхняя полость насоса над диафрагмой соединена с полостью картера цилиндра двигателя, нижняя является частью топливной магистрали и имеет клапаны, пропускающие топливо только от бака к карбюратору. При изменении давления в полости картера из-за колебаний диафрагмы топливо засасывается из бака в карбюратор до срабатывания запорного игольчатого клапана карбюратора.

Смазка двигателя осуществляется маслом, добавляемым в топливо. Рекомендуемая марка масла и его процентное содержание в топливе в период обкатки и при эксплуатации мотора указывается в заводских описаниях и инструкциях. При продувке цилиндров и в процессе сжатия масло разделяется со смесью на компоненты и оседает на поверхности цилиндров и поршней. Масляный "туман" в картере смазывает шатунные и коренные шейки коленчатого вала, подшипники верхний головок шатуна и поршневые пальцы. Система охлаждения (рис. 99) подвесного лодочного мотора проточная водяная, осуществляется забортной водой, засасываемой водяной помпой и циркулирующей по системе соответствующих каналов. Водяная помпа коловратного типа крепится на рессоре, фиксируется шпонкой, состоит из корпуса и резиновой крыльчатки. При работе мотора забортная вода, засасываемая помпой, по трубке в дейдвудной трубе, нагнетается к нижней крышке картера и дальше поступает в водяную рубашку нижнего цилиндра, Через блок головок она поднимается к верхнему цилиндру и далее попадает в водяную полость глушителя, охлаждая его наружную стенку.

Работу системы охлаждения следует проверять постоянно, наблюдая за контрольным отверстием в дейдвудной трубе, откуда, при исправной работе системы, должна выбрасываться вода. Некоторые типы ПЛМ обеспечивают работу системы осушения корпуса судна, для чего на него устанавливается дополнительная помпа откачки воды из трюма и поставля-ется комплект соответствующих шлангов и сетчатых водозаборников.

Работу системы охлаждения следует проверять постоянно, наблюдая за контрольным отверстием в дейдвудной трубе, откуда, при исправной работе системы, должна выбрасываться вода. Некоторые типы ПЛМ обеспечивают работу системы осушения корпуса судна, для чего на него устанавливается дополнительная помпа откачки воды из трюма и поставля-ется комплект соответствующих шлангов и сетчатых водозаборников.

В систему зажигания (рис. 100) входят маховичное магдино, две высоковольтные катушки и две свечи, которые обеспечивают уверенный пуск и надежную работу двигателя на всех режимах. На некоторых моделях ПЛМ предусматривается система подзарядки аккумулятора и отбора электроэнергии для питания сети освещения и сигнальных огней. Контроль за работой систем ПЛМ обеспечивается контрольно-измерительными приборами, поставляемыми в той или иной комплектации для различных типов ПЛМ или изготовленными своими руками по чертежам, размещаемым в многочисленных изданиях (тахометр, сигнализатор работы системы охлаждения). Система подвески - основа, на которой, как уже упоминалось, монтируются все агрегаты мотора и устройства для установки его на судно. Подвеска воспринимает усилие, создаваемое гребным винтом, передает его на корпус, позволяет использовать мотор в качестве руля, предусматривает автоматическое откидывание мотора при наезде на препятствие.

В систему подвески входит плита управления (с двумя ручками), вертлюг и две опоры. Плита управления соединяется с вертлюгом с помощью трубы, которая вращается в двух втулках. К вертлюгу шарнирно крепятся опоры, каждая из которых имеет винт с рукояткой и фасонными прижимными головками, с помощью которых мотор крепится на транце. С дейдвудной трубой вертлюг соединен пружиной амортизатора. Положение мотора относительно плоскости транца регулируется. Для поворота мотора служит румпель, шарнирно соединенный с плитой. На румпеле также смонтирована система управления дроссельной заслон-кой карбюратора. Для запуска двигателя имеется ручной или электрический стартер.

В систему подвески входит плита управления (с двумя ручками), вертлюг и две опоры. Плита управления соединяется с вертлюгом с помощью трубы, которая вращается в двух втулках. К вертлюгу шарнирно крепятся опоры, каждая из которых имеет винт с рукояткой и фасонными прижимными головками, с помощью которых мотор крепится на транце. С дейдвудной трубой вертлюг соединен пружиной амортизатора. Положение мотора относительно плоскости транца регулируется. Для поворота мотора служит румпель, шарнирно соединенный с плитой. На румпеле также смонтирована система управления дроссельной заслон-кой карбюратора. Для запуска двигателя имеется ручной или электрический стартер.

Ручной стартер это шкив-блок с намотанным на него шнуром (рис. 101). На одной оси с блоком смонтиро-вана скоба, поджимающая или отпускающая "собачки" в зависимости от направления вращения, которые, в свою очередь, сцепляют блок с маховиком и, соответственно, с коленчатым валом. На ряде модификаций ПЛМ устанав-ливается электрический стартер с питанием от аккумуля-торной батареи 12 В. Появление подвесных моторов большой мощности, габаритов и веса, требования комфортабельности при длительном управлении судном и безопасности плавания продиктовали необходимость появления ДУ - дистанционного управления ПЛМ, включающего устройства для поворота мотора (штурвал с системой тросов и блоков), его дистанционного запуска, аварийной остановки, управления оборотами и реверсом. Дистанционное управление (ДУ), применяемое для моторов типа Вихрь и поступающее в продажу, позво-ляет управлять мотором как в полном объеме (с поворотом мотора), так и ограниченно -только дроссельной заслонкой карбюратора и реверсом. Рассматриваемая система (рис. 102) включает комплекс устройств для управления ПЛМ в полном объеме. Рычаг, насаживаемый на конец вертикального валика дроссельной заслонки карбюратора, который выступает снизу поддона мотора, соединяется стальным тросом в оболочке с рукояткой на посту управления. Подачей рукоятки вперед увеличивается число оборотов. Возвратное вращение валика обеспечивается пружиной, закрепленной между рычагом и угольником, поставленным под болты крепления задней ручки мотора. Включение переднего и заднего хода осуществляется рукояткой на пульте водителя с помощью тросов и двуплечего рычага - качалки, установленного после небольшой замены штатных деталей. В конструкции пульта управления предусмотрена блокировка, делающая невозможным переключение реверса на больших оборотах. В комплекте с этим управлением поставляется рулевое дистанционное управление, позволяющее осуществлять поворот ПЛМ с места водителя при его удалении от транца не более 3,7 м. Система комплектуется штурвальной колонкой, штурвалом,

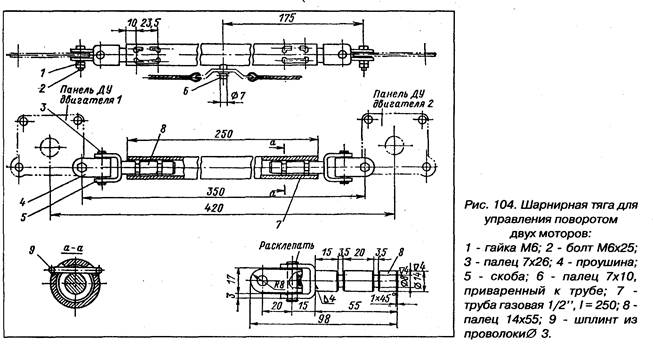

набором тросов, блоков, роликов, пружинных демпферов и кнопкой "стоп" с проводом для аварийной остановки двигателя. При самостоятельном монтаже дистанционного рулевого управления судоводителю следует руководствоваться требованиями органов ГИМС по этому разделу. Ряд конструкций мотолодок позволяет установку на транце двух моторов. В этом случае конструкция дистанционного управления с присоединенными штуртросами должна обеспечивать синхронность поворота моторов и возможность откидывания (при наезде на препятствие) каждого из них в отдельности (из требований органов ГИМС). Такую возможность предоставляет шарнир-ная тяга (рис. 104, разработчик -А.С.Федосов), состоящая из трубы с двумя шарнирными наконечниками на концах. Наконечники крепятся к панелям ДУ, а планка штуртроса - к средине штанги. Сооружение в целом позволяет свободно откидываться любому мотору или обоим одновременно, не нарушая тросовой проводки ДУ.

набором тросов, блоков, роликов, пружинных демпферов и кнопкой "стоп" с проводом для аварийной остановки двигателя. При самостоятельном монтаже дистанционного рулевого управления судоводителю следует руководствоваться требованиями органов ГИМС по этому разделу. Ряд конструкций мотолодок позволяет установку на транце двух моторов. В этом случае конструкция дистанционного управления с присоединенными штуртросами должна обеспечивать синхронность поворота моторов и возможность откидывания (при наезде на препятствие) каждого из них в отдельности (из требований органов ГИМС). Такую возможность предоставляет шарнир-ная тяга (рис. 104, разработчик -А.С.Федосов), состоящая из трубы с двумя шарнирными наконечниками на концах. Наконечники крепятся к панелям ДУ, а планка штуртроса - к средине штанги. Сооружение в целом позволяет свободно откидываться любому мотору или обоим одновременно, не нарушая тросовой проводки ДУ.

Наличие мощных стационарных двигателей и подвесных лодочных моторов, а также возможность установки на транец нескольких ПЛМ ставит перед судоводителем проблему соответствия их суммарной мощности конструктивным возможностям маломерно-го судна и, соответственно, определения их допустимой максимальной мощности. Проблема одна - безопасность плавания. С увеличением мощности двигателя повышается скорость движения судна, следовательно, увеличиваются все динамические силы, действующие на него. Существенную опасность представляют силы, стремящиеся опрокинуть судно на циркуляции. Значительно затрудняется управление судном на волнении - любое несимметричное воздействие волны усиливается в десятки раз вследствие мгновенного изменения угла атаки днища. Судно начинает выскакивать из воды, сильно раскачиваться и рыскать, что в значительной степени затрудняет управление им. От возросших динамических нагрузок на корпус при ударе о волну вполне реально разрушение его конструкций. При несоответствии мощности двигателя конструкции судна опасности поджидают судоводителя и на спокойной воде, ибо возможно возникновение явления продольной неустойчивости при глиссировании, характеризуемое периодическими изменениями ходового дифферента - продольным раскачиванием корпуса судна (дельфинированием) с последующим переходом в рикошетирование - скачкообразное движение судна с периодическим отрывом всего корпуса от воды и возможной потерей управляемости. Все это заставляет конструкторов маломерных судов и органы надзора за безопасностью на воде ограничивать мощность двигателя (ПЛМ), устанавливаемого на судно. Максимально допустимую мощность подвесных моторов и стационарных двигателей, устанавливаемых на глиссирующих маломерных судах, определяют по графику,

приведенному в обязательном приложении 3 ГОСТ 19105-79 (рис. 105), в зависимости от коэффициента К, вычисляемого по формуле:

|

где:

- наибольшая длина судна, м.

наибольшая ширина транца, м

наибольшая ширина транца, м

Отложив на оси абсцисс значение коэффициента К, рассчитанного по приведенной, выше формуле и восстановив из этой точки перпендикуляр до пересечения с кривой, на оси ординат получим искомую величину допустимой мощности ПЛМ для глиссирующих судов. Максимально допустимую мощность подвесных лодочных моторов для мотолодок рекомендуется определять по совмещенному графику (рис. 106).

На оси абсцисс откладываются значения мощности в л.с. и наибольшей длины судна в метрах, а по оси ординат значения коэффициента К. Порядок работы с графиком понятен из рисунка: откладывая по оси абсцисс значение длины судна (L) и восстанавливая перпендикуляр до линии, определяющий ширину транца, определяем коэффициент <К>, затем, обратным ходом, продолжая линию до прямой, характеризующий лодку и опуская от точки пересечения перпендикуляр на ось абсцисс, определяем допустимую мощность ПЛМ. Максимально допустимую мощность ПЛМ и стационарных двигателей, устанавливаемых на водоизмещающих судах, определяют расчетно-экспериментальным путем. Для судов нетрадиционных глиссирующих обводов (тримаран, морские сани, морской нож, глубокое V и т.д.) график приложения 3 используют как справочный, а максимально допустимую мощность двигателя устанавливают на испытаниях. Как показывает опыт, ограничение мощности еще не гарантирует безопасности эксплуатации судна. Известны случаи, когда суда теряли остойчивость или получали повреждения корпуса и при соблюдении указанных норм. С другой стороны, применяя специальные обводы корпуса (були и т.д.) можно существенно повысить динамическую остойчивость судна и безопасность его эксплуатации с двигателем и большей мощности, чем расчетная. Поэтому окончательное решение о максимально допустимой мощности двигателя принимается только после всесторонних испытаний опытного образца судна. Рекомендуемую мощность или диапазон рекомендуемых мощностей подвесных моторов определяют в зависимости от конструкции и наибольшей эксплуатационной эффективности судов, от типоразмеров подвесных моторов, выпускаемых серийно, и после проверки на испытаниях указывают в технических условиях и в руководстве по эксплуатации. При определении допустимой мощности ПЛМ для катамаранов, сделанных на основе двух цилиндрических понтонов, вполне применимы нормы, существующие за рубежом.

Не нашли, что искали? Воспользуйтесь поиском: