ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Нормальна та допустима глибина потопання тарілок клапанів відносно площини головки

| Двигун | Глибина, мм | |

| нормальна | допустима | |

| Д-108 та Д-130 | не більше 3 | 6,6 |

| ЯМЗ-238НБ | 1,2...2 | 2,5 |

| СМД-60 та СМД-62 | 0,3...0,7 (0,5...0,9)* | 2,0 |

| СМД-14, СМД14А | 1,15-1,6 | 3,0 |

* В лапках наведені значення для випускного клапану, а без лапок - для впускного.

Випускні клапани працюють в більш тяжких умовах чим випускні. Вони приймають дію температури і агресивного середовища. Тому в безнаддувних двигунів, головки яких не мають вставних сідел, з'єднання сідло – фаска зношується більше. Посадочна поверхня клапану приймає форму жолобу, а поверхня гнізда – форму виступу. Знижується жорсткість тарілки.

Висота циліндричного пояску клапана являється критерієм міцності тарілки клапана. Якщо вона менша 0,5...1 мм. то клапан вибраковують. Форсування двигунів з наддувом призводить до збільшення теплової напруженості і зменшенню довговічності з'єднання обох клапанів. Однак знос з'єднання впускного клапану э більшим за випускний, так як повітря, що поступає в циліндр з надлишковим тиском, заважає нормальному постуванню мастила до з'єднання по стержню клапана.

Для зменшення зносу фаски клапанів наплавляють твердим сплавом ЭП-616 і в отвори головок циліндрів встановлюють кільця, що виконані з зносостійкого матеріалу.

Стержень клапану зношується нерівномірно (більше біля країв, менше в середині), приймаючи при цьому бочкоподібну форму, що характерно для впускного і випускного клапанів. Це пояснюється відповідно кінематикою і динамікою механізму приводу клапана і наявності бокового зусилля, що приводить до деякого перекосу стержня клапана в втулці. Профіль зношеної втулки має корсетоподібну форму.

Знос стержня клапана визначається мікрометрами, а отвори в втулках - індикаторними нутромірами. Зносостійкість з'єднання стержень клапана – втулка впливає на довговічність клапанної групи. Знос стержня обумовлює точність посадки клапана в гніздо. Биття його робочої фаски відносно стержня клапана приводить до нещільної посадки клапана, порушенню герметичності пари і зменшення наповнення циліндру свіжим зарядом.

Ремонт головок блоку циліндрів. Основними дефектами головки циліндрів є тріщини і пробоїни, жолоблення площини рознімання з блоком циліндрів; зношення і пригорання фасок клапанних гнізд (сідел); зношування втулок клапанів, різьби шпильок і різьбових отворів; втрата герметичності водяної сорочки; з'явлення тріщин і обгорання стінок камери згорання.

Перед ремонтом головку циліндрів випробовують на герметичність стінок і ущільнень при тиску води 0,4...0,5 МПа. Підтікання і потіння стінок головки циліндрів на протязі 5 хв. не допускаються.

Тріщини головок блоку циліндрів заварюють без попереднього підігріву головок електродуговим зварюванням з за допомогою електроду ЦЧ-4, самозахисної проволоки ПАНЧ-11 або заробляють фігурними вставками.

У випадку жолоблення нижньої площини головки блока понад 0,15 мм її шліфують або фрезерують з мінімальним зніманням металу.

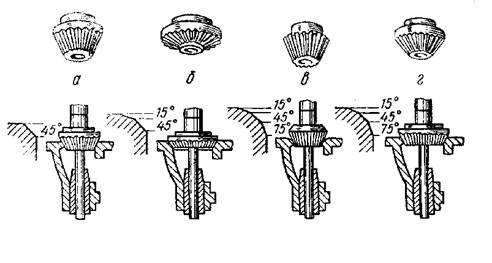

Найпоширеніший дефект головки циліндрів – зношування робочої фаски клапанних гнізд. Його усувають фрезеруванням. Для цього застосовують набір із чотирьох спеціальних фрез (рис.2). Перед обробкою випресовують зношені втулки стержня клапана і запресовують втулки ремонтного розміру з зменшеним внутрішнім діаметром. Перед запресування втулку промивають веретенним маслом протягом 3 год. при температурі 90 °С. Головки циліндрів нагрівають до тієї ж температури. Потім розвертають отвори втулок під номінальний або ремонтний розмір стержня клапана так, щоб зазор в з'єднанні відповідав технічним вимогам.

|

Рис.2. Обробка клапанного гнізда фрезами.

Фрезерування під кутом:

а - 45°; б – 15°; в - 75°; г – чистове під кутом 45° Оброблений отвір втулки використовують в якості технологічної бази при фрезерування клапанних гнізд для одержання необхідної співвісності отворів втулки та гнізда клапана.

Спочатку головку оброблюють чорновою фрезою до повного зникнення слідів зносу. Потім надають фасці необхідної ширини, обробляючи фрезами з різними кутами різальної кромки. Далі остаточно обробляють фаску чистовою фрезою. Після фрезерування фаска повинна мати ширину, яка відповідає технічним вимогам (табл.2).

Шорсткість поверхні фаски гнізда після фрезерування не повинна перевищувати Ra =0,80 мкм, радіальне биття фаски відносно отвору втулки клапана 0,05 мм.

У більшості двигунів вставні сідла виготовленні із чавуна. При великому зношенні фаски сідла його випресовують із головки за допомогою спеціальних знімачів. Якщо знос отворів в головці під сідло клапанів не є великим, то в них встановлюють нові сідла номінального розміру. Якщо ж він перевищує допустиме значення, то гнізда спочатку розточують під ремонтний розмір, а потім запресовують сідло ремонтного розміру з збільшеним зовнішнім діаметром під посадку. Розмір деталей з'єднання повинен забезпечувати натяг 0,045...0,075 мм.

Таблиця 2

Не нашли, что искали? Воспользуйтесь поиском: