ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

МАШИНЫ ДЛЯ УСТРОЙСТВА ПОЛОВ ИЗ РУЛОННЫХ МАТЕРИАЛОВ И ШЛИФОВАНИЯ МОНОЛИТНЫХ ПОЛОВ

При устройстве полов с покрытиями из рулонных материалов в жилых, общественных и промышленных зданиях выполняют механизированным способом подготовку поверхности оснований (заглаживание бетонных оснований и их железнение, окончательную затирку цементных стяжек и т. п.), продольную прирезку кромок полотнищ линолеума, сварку полотнищ линолеума в ковры и приклейку их к основанию по всей площади клеями и мастиками с последующей прикатной катками статического действия и виброкатками. Особое внимание уделяют качественной подготовке основания, поскольку рулонные материалы обладают свойством «отпечатывать» все неровности основания даже при самой тщательной приклейке покрытия.

Двухдисковая машина для затирки цементных стяжек СО-89А (рис. 1) предназначена для окончательной затирки цементных стяжек под укладку полов из синтетических ковров, линолеума, плитки ПВХ и других материалов. Затирка осуществляется двумя дисками 7 из древесностружечного материала, вращающимися в разные стороны с частотой 9 с-1 от электродвигателя 4 через редуктор 5. Противовращение дисков обеспечивает прямолинейное поступательное движение машины. Во время работы машины в зону затирки по шлангу подводится вода, что облегчает затирку. Диски диаметром 200 мм крепятся к выходным валам редуктора через резиновые мембраны 6, что обеспечивает самоустановку дисков, равномерность их износа и плавную работу машины.

Двухдисковая машина для затирки цементных стяжек СО-89А (рис. 1) предназначена для окончательной затирки цементных стяжек под укладку полов из синтетических ковров, линолеума, плитки ПВХ и других материалов. Затирка осуществляется двумя дисками 7 из древесностружечного материала, вращающимися в разные стороны с частотой 9 с-1 от электродвигателя 4 через редуктор 5. Противовращение дисков обеспечивает прямолинейное поступательное движение машины. Во время работы машины в зону затирки по шлангу подводится вода, что облегчает затирку. Диски диаметром 200 мм крепятся к выходным валам редуктора через резиновые мембраны 6, что обеспечивает самоустановку дисков, равномерность их износа и плавную работу машины.

К корпусу редуктора прикреплена рукоятка управления 3, на которой установлен пакетный выключатель 2 для пуска-останова электродвигателя и кран 1 для подачи воды в зону обработки поверхности. За один проход машина шлифует полосу шириной 425 мм. Электродвигатель машины на напряжение 42 В подключается к электросети переменного тока напряжением 220/380 В, частотой 50 Гц через преобразователь частоты тока. Перед пуском электродвигателя машину сначала поднимают на рукоятке управления так, чтобы затирочные диски не касались поверхности пола, затем включают электродвигатель и медленно опускают машину на обрабатываемую поверхность. Износ рабочих дисков в процессе работы не должен превышать 2/з их высоты. Изношенные диски заменяют одновременно во избежание их разновысотности.

Машина затирочная СО-303 (рис. 2) предназначена для заглаживания бетонных поверхностей в труднодоступных местах, а также для затирки цементно-песчаных стяжек под укладку полов из синтетических ковров, линолеума, плит в промышленном, гражданском и жилищном строительстве.

Сварку полотнищ линолеума с прирезанными друг к другу кромками осуществляют холодным и тепловым методами. Холодная сварка заключается в склеивании торцов кромок стыкуемых полотнищ линолеума специальными составами, обеспечивающими прочное клеевое соединение. Этот метод применяют для не термопластичных линолеумов - релина, нитролинолеума и др.

Сварку полотнищ линолеума с прирезанными друг к другу кромками осуществляют холодным и тепловым методами. Холодная сварка заключается в склеивании торцов кромок стыкуемых полотнищ линолеума специальными составами, обеспечивающими прочное клеевое соединение. Этот метод применяют для не термопластичных линолеумов - релина, нитролинолеума и др.

Тепловой метод применяют для сварки полотнищ поливинилхлоридного линолеума, в котором содержится не менее 40 % по массе ПВХ смолы. При нагревании до температуры 200 °С такой материал переходит в вязкотекучее состояние, а при охлаждении основа затвердевает, приобретая первоначальную прочность.

При тепловом методе сварку стыков полотнищ осуществляют также горячим воздухом и инфракрасными лучами. Наибольшее распространение получила сварка инфракрасными лучами, источником которых являются аппараты инфракрасного излучения, выполненные по единой конструктивной схеме в виде нагревательного утюжка. Они обеспечивают непрерывный процесс сварки линолеума и перемещаются оператором вдоль стыка вручную.

Аппарат для сварки линолеума АИСТ-Р6 (рис. 3) состоит из корпуса 1 со смотровым окном, формующей пластины 9 с продольной прорезью, в которой расположены поперечные перемычки 12, двух галогенных ламп 4, установленных в отражателях 5, П-образного формующего элемента 11, подпружиненного прижимного ролика 10, вентилятора 6, регулятора напряжения 8 и питающего кабеля.

Аппарат для сварки линолеума АИСТ-Р6 (рис. 3) состоит из корпуса 1 со смотровым окном, формующей пластины 9 с продольной прорезью, в которой расположены поперечные перемычки 12, двух галогенных ламп 4, установленных в отражателях 5, П-образного формующего элемента 11, подпружиненного прижимного ролика 10, вентилятора 6, регулятора напряжения 8 и питающего кабеля.

Принцип работы аппарата состоит в нагревании до вязкотекущего состояния свариваемых кромок линолеума инфракрасными излучателями - галогенными лампами, создающими тепловой поток, который направляется отражателями через продольную прорезь формующей пластины на свариваемые кромки. При перемещении аппарата вручную с помощью ручек 2 и 7 вдоль стыка шва происходит его заделка разогретой (до 140...160°С) массой под воздействием! поперечных перемычек 12 П-образного формующего элемента и прижимного ролика 10.

Для наблюдения за ходом сварки в корпусе имеется смотровое окно со стеклофильтром 3. Встроенный в корпус вентилятор 6 служит для обдува потоком воздуха формующей пластины и охлаждения корпуса и ручек в процессе сварки Регулятор напряжения поддерживает напряжение на заданном уровне, соответствующем типу свариваемого линолеума.

При централизованном изготовлении ковров размером на комнату из поливинилхлоридного линолеума в заводских условиях для сварки в полуавтоматическом режиме отдельных полотнищ используют машины и установки, в состав которых входит инфракрасный излучатель, смонтированный на самоходной каретке с электромеханическим приводом, движущимся по направляющим.

Вакуумный комплекс (рис. 7.33) предназначен для устройства монолитных бетонных полов и их обработки методом вакуумирования. Сущность вакуумирования заключается в удалении избыточной воды затворения в смеси с воздухом (водовоздушной смеси) из свежеуложенного и виброуплотненного слоя бетона под воздействием вакуума. Удаляемая из бетона водовоздушная смесь увлекает за собой частицы цемента, которые заполняют поры и скапливаются на поверхности. Это приводит к повышению прочности вакуумированного бетона по сравнению с обычным на 20...25%, уменьшению усадки и ускорению твердения бетона, увеличению водонепроницаемости, морозо- и износостойкости его поверхностного слоя, а также позволяет производить окончательную обработку поверхности пола заглаживающими машинами

Вакуумный комплекс (рис. 7.33) предназначен для устройства монолитных бетонных полов и их обработки методом вакуумирования. Сущность вакуумирования заключается в удалении избыточной воды затворения в смеси с воздухом (водовоздушной смеси) из свежеуложенного и виброуплотненного слоя бетона под воздействием вакуума. Удаляемая из бетона водовоздушная смесь увлекает за собой частицы цемента, которые заполняют поры и скапливаются на поверхности. Это приводит к повышению прочности вакуумированного бетона по сравнению с обычным на 20...25%, уменьшению усадки и ускорению твердения бетона, увеличению водонепроницаемости, морозо- и износостойкости его поверхностного слоя, а также позволяет производить окончательную обработку поверхности пола заглаживающими машинами

Рис. 7.33. Вакуумный комплекс для устройства монолитных бетонных полов

практически сразу же после завершения процесса вакуумирования.

В состав комплекса входят: набор виброреек 1 различной длины (1,5; 3,0; 4,5 м) с опорами и направляющими; вакуумный агрегат 4 с набором шлангов; отсасывающие маты (вакуумматы) 2 различного размера; две заглаживающие машины 5 с набором дисковых и лопастных рабочих органов для черновой и чистовой обработки поверхности пола; ванна 6 для промывки фильтровальнодренажного слоя вакуумматов; комплект шлангов 3 и соединительные устройства для соединения вакуум-агрегата с вакуумматами в процессе работы; передвижной шкаф управления; контейнер для хранения и перевозки оборудования.

Технологический процесс устройства чистых бетонных полов с применением вакуумного комплекса осуществляется отдельными и повторяющимися циклами, включающими следующие последовательно выполняемые и взаимосвязанные операции:

· подготовку поверхности основания пола;

· прием и укладку бетонной смеси с осадкой конуса 9... 11 см;

· уплотнение бетонной массы и выравнивание поверхности пола виброрейками;

· вакуумирование уложенной бетонной смеси с помощью вакуумагрегата;

· окончательную отделку поверхности пола универсальными заглаживающими машинами.

Вакуум-агрегат смонтирован на одноосной двухколесной тележке и состоит из водокольцевого вакуумного насоса с приводным электродвигателем для создания разрежения (не менее 0,095 МПа) и отсасывания водовоздушной смеси из уложенного слоя бетона, водяного бака со всасывающей и нагнетательной камерами, быстроразъемных переходников для подсоединения отсасывающего и сливного рукавов и пульта управления.

Вакууммат выполнен в виде эластичного ковра, накладываемого перед вакуумированием на уплотненную бетонную поверхность и состоящего из двух слоев — нижнего фильтрующего, через ячейки которого вода равномерно отсасывается из бетона, и верхнего герметизирующего из водонепроницаемой ткани для изоляции вакуума от атмосферы. В среднюю часть герметизирующего слоя встроен коллектор для сбора отсасываемой воды с патрубком для подсоединения отсасывающего рукава вакуумагрегата.

Вакуумирование проводят при разрежении 0,07...0,08 МПа. Продолжительность процесса вакуумирования зависит от толщины обрабатываемого слоя бетона, т. е. на 1 см толщины слоя затрачивается примерно 1... 1,5 мин. Процесс вакуумирования считается законченным, если прекращается движение воды через прозрачный участок трубопровода, а бетон наберет прочность порядка 0,2...0,3 МПа. Жесткость смеси после вакуумирования 30...40 с. После вакуумирования готовая поверхность затирается и заглаживается машинами через 3...4 ч в зависимости от толщины слоя, температуры окружающего воздуха и т. п.

Вакуумный комплекс подключается к сети переменного тока с глухозаземленной нейтралью напряжением 380 В, частотой 50 Гц.

Технологический процесс отделки бетонных и мозаично-террацевых покрытий полов включает обдирку, чистовое шлифование и полирование обрабатываемой поверхности. Механизированную отделку поверхности мозаично-террацевых и бетонных покрытий полов производят с помощью ручных и самоходных мозаично-шлифовальных машин.

Ручные мозаично-шлифовальные машины предназначены для шлифования поверхностей монолитных бетонных и мозаично-террацевых полов. Конструкции этих машин имеют мало различий.

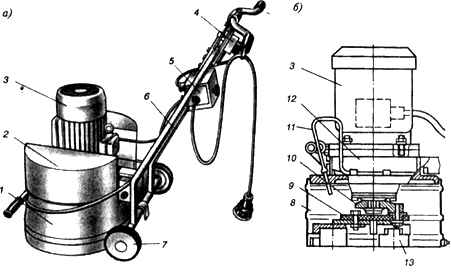

Рис. 7.34. Ручная мозаично-шлифовальная машина:а – общий вид: б — шлифовальная головка

Мозаично-шлифовальная машина (рис. 7.34, а) может работать как с абразивными сегментами 6С9Д, так и алмазными фрезами. Машина состоит из шлифовальной головки 1 с двумя противовращающимися траверсами, двух сменных пригрузов 2, электродвигателя 3 с защитой от перегрузок и коротких замыканий, механизма пуска под нагрузкой 4, электрооборудования 5, рукоятки управления 6 и опорной оси с двумя обрезиненными колесами 7.

Рабочим органом машины (рис. 7.34, б) служат противовращающиеся планшайбы 9, на каждой из которых в державках установлены по три абразивных сегмента 13 типа 6С или алмазные фрезы для шлифования обрабатываемой поверхности. Абразивы установлены в державках и удерживаются пружинами. Каждая планшайба крепится через плоский резиновый амортизатор к соответствующей траверсе 10. Амортизаторы обеспечивают равномерный нажим на каждый абразивный сегмент, их равномерный износ и самоустановку по обрабатываемой поверхности, а также плавную работу машины.

Вращение траверсам передается от электродвигателя 3 через зубчатый редуктор 12 в разные стороны, что обеспечивает прямолинейное поступательное движение машины. К корпусу редуктора с помощью оси и кронштейнов крепится узел управления 6 и ходовое устройство с двумя обрезиненными колесами.

Рабочий орган может перемещаться в пазах кронштейнов относительно ходового устройства вертикально вниз по мере износа абразивов. Рабочий орган защищен кожухом 8, который постоянно соприкасается с обрабатываемой поверхностью. На раме ходового устройства закреплен пластмассовый бак вместимостью 20 л, вода из которого подается в зону обработки через шланг 11 и кран с ручным управлением. Пуск и остановка электродвигателя осуществляются с помощью пакетного выключателя с усиленной электрозащитой. Электробезопасность машины обеспечивается защитно-отключающим устройством. Машины подключаются к трехфазной сети переменного тока напряжением 380 В, частотой 50 Гц с помощью гибкого кабеля.

Самоходные мозаично-шлифовальные машины предназначены для выполнения средних и больших объемов работ. Они выпускаются мелкими партиями и характеризуются довольно большим разнообразием конструктивных решений.

Распространение получили самоходные мозаично-шлифовальные машины и агрегаты на базе специальных шасси с индивидуальным гидравлическим и электрическим приводом ходовых колес, способных обеспечивать получение и бесступенчатое регулирование «ползучих» рабочих скоростей передвижения в диапазоне 1...10 м/мин, при которых достигается высокое качество обработки поверхности пола при минимальном количестве проходов машины по одному участку. Машины оборудуются двумя или тремя шлифовальными головками с индивидуальным электрическим приводом, оснащенными абразивным или алмазным инструментом. Шлифовальные головки могут быть унифицированы с серийными ручными шлифовальными машинами. Подъем и опускание головок осуществляется гидравлическим или электромеханическим подъемным механизмом. Вода в зону шлифования подводится либо от водяной магистрали через рукав с регулирующим краном, либо от водяного бака, установленного на машине.

Самоходная мозаично-шлифовальная машина (рис. 7.35) состоит из двух шлифовальных головок б, ходовой тележки 2, механизма 10 подъема головок с траверсой 7, пускозащитной аппаратуры и пульту управления.

Самоходная мозаично-шлифовальная машина (рис. 7.35) состоит из двух шлифовальных головок б, ходовой тележки 2, механизма 10 подъема головок с траверсой 7, пускозащитной аппаратуры и пульту управления.

Шлифовальные головки, унифицированные с головкой ручной шлифовальной машины, крепятся к ходовой тележке с помощью осей 3 и кронштейнов

Рис. 7.35. Самоходная шлифовальная машина

4. Пазы в кронштейнах позволяют шлифовальным головкам по мере износа абразивного инструмента опускаться относительно ходовой тележки. Ходовая тележка имеет два ведущих колеса 1 с раздельным приводом, опорное 12 и поворотное (рояльное) 11 колеса. Привод каждого колеса включает электродвигатель, червячный редуктор, цепную передачу и кулачковую муфту для отключения привода при перекатывании машины вручную. Механизм 10 подъема-опускания шлифовальных головок при переводе их в рабочее и транспортное положения встроен в корпус ходовой тележки и состоит из электродвигателя, клиноременной передачи, червячного редуктора и кулачковой муфты для отключения привода механизма при подъеме шлифовальных головок вручную.

В крайних положениях головок при подъеме и опускании привод выключается микровыключателями. Вода в зону шлифования подается от водопроводной магистрали, а ее расход регулируется краном. При небольших объемах работ каждая из головок может быть снята с машины и после дооборудования их рукоятками серийных ручных машин трансформируются в ручную шлифовальную машину. Самоходная шлифовальная машина обеспечивает ширину шлифования 600 мм, производительность при затирке 80 м2/ч, при шлифований 90 м2/ч (180 м2/ч с алмазными дисками) и движется при шлифовании со скоростью 9,1 м/мин. Установленная мощность двигателей машины 12,3 кВт. С помощью выносного пульта 8 осуществляется дистанционное управление машиной.

Список используемой литературы:

1. Волков Д.П. «Строительные машины», 1988г.

2. Волков Д.П. «Строительные машины», 2002г.

3. Добронравов С.С. «Методические указания»

4. Интернет

http://stroy-technics.ru/article/cpetsializirovannye-transportnye-sredstva

http://stroilogik.ru/tehnologiya/stroitelnye-mashiny/ustroistvo-polov/166-mashiny-dlya-ustroistva-i-otdelki-monolitnyh-pokrytii-polov.html

Не нашли, что искали? Воспользуйтесь поиском: