ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Поводковое подвешивание

Состоит (рис. 25) из двух комплектов пружин (две пружины вставленные друг в друга различной навивки (5)) внешняя пружина - из стальной проволоки диаметром 27 мм, и внутренняя пружина - из стальной проволоки диаметром 17 мм. (высота комплекта пружин под тарой вагона 249 мм.) Комплекты пружин опираются на нижние (6) и верхние направляющие опоры (7). Для устранения металлического контакта между верхней опорой и продольной балкой устанавливаются резиновые прокладки (8)толщиной 33 мм.

В качестве рессор на тележках вагонов используют цилиндрические пружины, изготавливаемые из прутков круглого сечения пружинной стали марки 60С2А-3В-Б. Пружины характеризуют их жесткостью или обратной ее величиной – гибкостью. Правильный выбор этих параметров позволяет обеспечить безопасность движения и плавный ход подвижного состава. При изготовлении пружин верхний и нижний витки выполняют так, чтобы их опорные поверхности были плоскими и перпендикулярными оси пружины. Жесткость пружин зависит от их диаметра, числа витков, толщины прутка, а также от высоты пружин в свободном состоянии.

На тележках вагонов 81-717, 81-714 в буксовом подвешивании установлены пружины более жесткие по сравнению с пружинами тележек типа Е. Жесткость пружин увеличена за счет применения при их изготовлении прутков большего диаметра: для наружных пружин 28 мм вместо 27 мм; для внутренних пружин 18 мм вместо 17 мм, а также за счет увеличения высоты пружин в свободном состоянии до 290 мм вместо 275 мм. На вагонах Е установлены прокладки толщиной 33 мм, наружный диаметр которых соответствует наружному диаметру пружин.

На тележках вагонов 81-717, 81-714 толщина прокладок уменьшена до 23 мм за счет увеличения высоты пружин. Большое значение на работу буксового подвешивания оказывает положение гребенок на кронштейнах рамы, а также положение самих кронштейнов крепления поводков. При монтаже буксового подвешивания гребенки поводков должны точно совпадать с гребенками рамы. При отклонениях положения гребенок, а также в результате деформации или извернутости рамы, которую она может получить в процессе эксплуатации, для обеспечения прочного соединения (зубья гребенок поводков должны попасть во впадины гребенок рамы) поводки приходится упруго деформировать, т.е. еще до начала эксплуатации поводки находятся в напряженном состоянии, что отрицательно сказывается на их работе и работе всего буксового подвешивания.

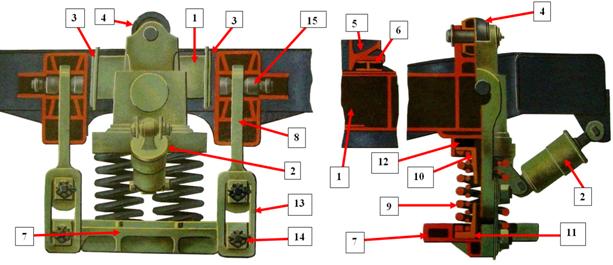

Поводки предназначены для передачи тяговых и тормозных усилий, а также для связи колесной пары с рамой тележки.

Каждое колесо связывают три поводка: два прямых (2, 3) один из которых крепится к тумбе (10) и угловой (4) компенсационный. В местах соединения поводков нарезаны зубья (гребенки), которые обеспечивают плотное и прочное соединение. На верхней части корпуса буксы (1)наварен предохранительный штырь (9), который необходим для исключения потери связи к.п. с рамой тележки в случае излома поводков колесо (11) и ходовой рельс (12).

Поводки изготовляют из полосовой рессорной стали марки 60С2А шириной 90 мм. На концах имеются гребенки с четырьмя отверстиями диаметром 17,6 мм. Высота зубьев гребенок 2,7 мм. Нарезку гребенок производят методом фрезерования гребенчатой фрезой. Минимальная толщина гребенок – 12,5 мм, а средней части поводка – 7 мм.

Готовые поводки контролируют на магнитном дефектоскопе. Трещины, расслоения, а также другие дефекты и их исправление не допускаются. В процессе эксплуатации установлено, что наиболее часто образование трещин и излом поводков происходят в зоне перехода гребенки в рабочую часть поводка, а также в сечении гребенки, ослабленном отверстиями под крепежные болты. С целью увеличения срока службы поводков и более надежной его работы на тележках вагонов 81-717, 81-714 применяют буксовые поводки переменного сечения. Эти поводки изготавливают из более широкой полосовой стали – 110 мм, т.е. зона трещинообразований усилена. Рабочая, средняя часть поводка выполнена более узкой, что делает его гибче и способствует более равномерному распределению нагрузок по всей длине поводка.

Центральное подвешивание

Центральное подвешивание

Предназначено для подрессоривания кузова вагона относительно рамы тележки и передачи тяговых и тормозных усилий и вертикальной нагрузки.

Состоит (рис. 28) из центральной балки центрального подвешивания (1), резиновых прокладок (12)(которые снижают шум при прохождении составом неровностей рельсового пути), верхние (10) и нижние (11)опоры пружин (направляющие внутренние пружины), комплекта пружин (9) внешней пружины – из стальной проволоки диаметром 30 мм правой навивки; внутренней пружины – из стальной проволоки диаметром 20 мм, пружины разной навивки применяются для исключения попадания витков одной пружины между витков другой пружины, высота пружин под тарой вагона 285 мм, поддон - балансир (7) фасонная плита, на верхней плоскости имеющая два гнезда для пружин. На боковых частях поддона по два выступа), рамки (13)(вертикальные стороны диаметром 24 мм, и горизонтальные стороны прямоугольного сечения высотой 33 мм, и шириной 13 мм. Горизонтальными сторонами рамки размещаются в выемках головок валиков), комбинированных валиков (14)(каждый валик имеет прямоугольную головку толщиной 23 мм, стержневую и резьбовую части. Валик вставляют до упора головки и с другой стороны на выступающую часть надевают шайбу – опору и закрепляют ее корончатой гайкой и шплинтуют), серег (8)(штампованная, двухшарнирная с верхним фасонным отверстием, повернутым относительно нижнего под углом 90º), седлообразных валиков (15)(имеет рабочую поверхность в виде седла и двух головок цилиндрической формы) и гидравлических гасителей колебаний (2).

На центральной балке расположены сменные наличники (скользуны) (3), боковые скользуны (4), пятник (5) и резинометаллический амортизатор (6).

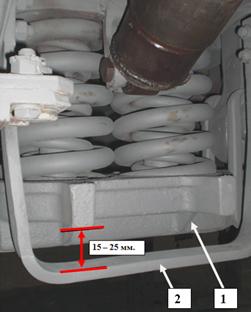

Центральное подвешивание имеет предохранительное устройство (рис. 30), предназначенное для предотвращения падения узлов и деталей при обрыве подвески. Состоит из стальных скоб (2), закрепленных на кронштейнах рамы тележки, которые проходят под выступами поддона (1). Зазор должен быть 15 – 25 мм, регулируется деревянными накладками, уложенными на скобы.

Рельсосмазыватель РСЧ (Чекмарева)

Предназначен для смазывания внутренней грани головки ходового рельса в целях уменьшения износа гребня колеса.

Выполнен (рис.31) в виде кронштейна вместе с резервуаром для заливки в него масла. К нижней части резервуара приварен корпус, в котором установлен игольчатый кран, регулирующий поступления масла из резервуара к фитилю.

Выполнен (рис.31) в виде кронштейна вместе с резервуаром для заливки в него масла. К нижней части резервуара приварен корпус, в котором установлен игольчатый кран, регулирующий поступления масла из резервуара к фитилю.

Фитиль изготавливают из войлока и вставляют в корпус, где с помощью крышки фиксируют в рабочем положении. Между крышкой и корпусом установлены внутренняя и наружная пружины. Внутренняя пружина имеет отверстие для прохода масла к фитилю. Кронштейн прикреплен болтами к продольной балке рамы тележки.

В процессе эксплуатации через открытый кран масло попадает на войлочный фитиль и пропитывает его, смазывая внутреннюю часть головки ходового рельса. После заливки масла в резервуар вентиль для работы необходимо открыть на 1 – 1,5 оборота.

Нижний край фитиля должен быть ниже уровня головки рельса 27 ± 3 мм. Расстояние от головки рельса до нижней точки корпуса не менее 75 мм. Расстояние от рельса до фитиля 7 ± 2 мм.

В РСЧ применяется индустриальное масло И-40А.

Не нашли, что искали? Воспользуйтесь поиском: