ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Жаропрочные стали и сплавы

Жаропрочностью называется способность материала сопротивляться деформации и разрушению при высоких температурах.

С повышением температуры характеристики прочности металлов и металлических сплавов понижаются, причем для различных по составу сплавов изменение прочности неодинаково. Установлено, что прочность металлов и сплавов определяется главным образом силами связи атомов в кристаллической решетке.

Температура плавления металлов является достаточно хорошим показателем прочности межатомных связей в кристаллической решетке. Поэтому для создания жаропрочных сплавов используют металлы с высокой температурой плавления (железо, никель, кобальт). Еще более жаропрочными оказываются сплавы на основе хрома, молибдена и других тугоплавких металлов.

Основными критериями жаропрочности металлов является предел длительной прочности и предел ползучести.

Пределом длительной прочности называют напряжение, которое приводит к разрушению образца при заданной температуре за определенное время, соответствующее условиям эксплуатации изделий. Предел длительной прочности обозначают σtτ, где индексы t и τ обозначают температуру (0С) и время испытаний (ч).

Ползучестью называют свойство металлов медленно пластически деформироваться под действием постоянной нагрузки при постоянной температуре.

Пределом ползучести называют напряжение, вызывающее заданную суммарную деформацию за определенное время при заданной температуре. Предел ползучести обозначают σt δ / τ, где t — температура, 0С; δ — суммарное удлинение, %; τ — время, ч. Для деталей, длительное время работающих при повышенных температурах, задается обычно скорость ползучести на установившейся стадии процесса, например 0,1 % за 104 ч или за 105 ч.

Если надежность работы конструкции зависит от ее деформации при ползучести, то характеристикой жаропрочности служит предел ползучести, определяющий скорость установившейся ползучести на третьем участке при заданных температуре и напряжении. Если лимитирующим фактором надежности конструкции является опасность разрушения детали, то критерием жаропрочности служит предел длительной прочности, определяющий время до разрушения при заданных напряжении и температуре.

При рабочих температурах ниже 400 — 4500C нет необходимости использовать жаропрочные материалы. В этих условиях могут успешно работать обычные конструкционные стали.

Различают следующие виды жаропрочных конструкционных сталей.

1. Перлитные или котельные стали. И спользуют для изготовления крепежа, труб, паропроводов, пароперегревателей и коллекторов энергетических установок, длительно работающих при температурах 500— 5500С. Содержат относительно малые количества углерода (0,15-0,20%) и обычно легированы хромом, молибденом и ванадием (марки 12ХМ, 12Х1МФ). Стали этого класса используют в закаленном или нормализованном и высокоотпущенном состоянии.

2. Мартенситные стали. Стали мартенситного класса используют для изготовления деталей энергетического оборудования (лопатки, диафрагмы, турбинные диски, роторы), длительно работающих при температурах 600— 6200С. Они больше чем перлитные стали легированы хромом, а также вольфрамом, молибденом, ванадием (марки 15Х11МФ, 15Х12ВНМФ). Высокая жаропрочность этих сталей достигается при закалке от 1000 — 10500С в масле на мартенсит с последующим отпуском на сорбит или троостит.

Клапаны выхлопа двигателей внутреннего сгорания небольшой и средней мощности изготовляют из сильхромов — хромокремистых сталей мартенситного класса типа 40Х9С2, 40Х10С2М. Клапаны более мощных двигателей изготовляют из аустенитных сталей.

3. Аустенитные стали. Ранее рассмотренные высоколегированные аустенитные коррозионностойкие стали можно рассматривать и как жаропрочные. Из них изготовляют роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600 — 7000С.

В жаропрочных аустенитных сталях содержится ~10-20% Ni и 15-20% Cr, а также вольфрам, молибден, ванадий, ниобий, бор и другие элементы, вводимые для увеличения жаропрочности. К жаропрочным сталям аустеннтного класса относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Термообработка этих сталей состоит из закалки и старения при температурах выше эксплуатационных. При старении происходит выделение из аустенита мелкодисперсных избыточных фаз, что дополнительно увеличивает сопротивление стали ползучести.

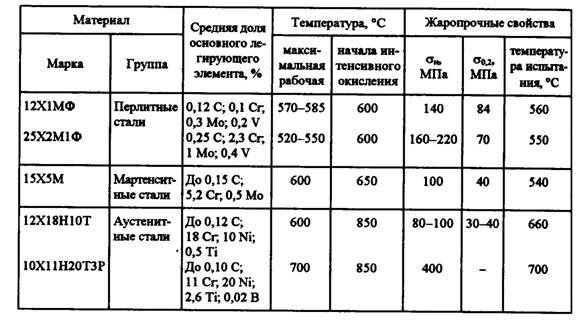

В табл. 17.3 приведены основные свойства некоторых отечественных жаропрочных сталей.

Т а б л и ц а 17.3 Свойства жаропрочных сталей

Более высокие рабочие температуры (до 1000 — 11000С и более) выдерживают так называемые суперсплавы, выплавленные на основе элементов VIII группы периодической системы — никелевые, кобальтовые, железоникелевые сплавы. Их применяют при изготовлении газотурбинных двигателей для аэрокосмических и промьппленных энергоустановок. Для работы при еще более высоких температурах применя ют тугоплавкие металлы и керамические материалы.

Защитные покрытия

Для борьбы с коррозией применяют металлические и неметаллические защитные покрытия.

Металлические покрытия используют в технике для защиты от коррозии разнообразных изделий, деталей машин, приборов, водопроводных труб и т. д. Выбор защитных покрытий определяется условиями эксплуатации. Наибольшее распространение получили металлические покрытия цинком, кадмием, хромом, никелем, алюминием, медью, оловом, латунью и др.

Широко применяют в промышленности металлические защитные покрытия, получаемые электролитическим методом, а также методом погружения в ванну с расплавленным металлом, металлизацию напылением, плакирование и др.

Металлические покрытия не только защищают от коррозии, но и придают их поверхности ряд ценных физико-механических свойств: твердость, износостойкость, электропроводность, обеспечивают изделиям декоративную отделку.

Цинковые покрытия надежно защищают стальные изделия в условиях атмосферной коррозии, а также изделия, соприкасающиеся с пресной водой. Из всех применяемых в промышленности металлических покрытий доля цинковых покрытий составляет более 60 %. Линкованию подвергают листы кровельного железа, трубы, детали станков и т. д.

Кадмиевые покрытия используют для защиты черных и цветных металлов в условиях морского климата или при воздействии жидкой среды, содержащей хлориды.

Никелевые покрытия применяют для защиты изделий от коррозии и для декоративной отделки в машиностроении, приборостроении, медицинской, электронной промышленности, при изготовлении предметов бытового потребления. Никелевые покрытия весьма стойки в атмосфере, растворах щелочей и некоторых органических кислот, что обусловлено сильно выраженной способностью никеля к пассивации в этих средах.

Хромовые покрытия характеризуются высокой твердостью, имеют красивый внешний вид. Их используют в качестве защитно- декоративных, износостойких покрытий, а также для восстановления изношенных деталей машин и механизмов.

Оловянные покрытия применяют главным образом для защиты от коррозии в растворах органических кислот и солей, содержащихся в пищевых продуктах, а также от атмосферной коррозии в приборостроении, где наряду с защитными свойствами необходимо обеспечить паяемость изделия.

Коррозионную стойкость металлов и сплавов можно повысить путем создания на их поверхности оксидных пленок. В технике широко применяется оксидирование стальных изделий, алюминия и его сплавов, магния и его сплавов, титана и его сплавов. Образующиеся на поверхности металлов оксидные пленки весьма прочно с ними связаны, часто беспористы и заметно повышают их коррози- онную стойкость,

Широкое применение для повышения коррозионной стойкости изделий из стали, а также из цветных металлов и сплавов, нашел процесс фосфатирования. За 30 — б0 мин обработки металлических изделий получается довольно толстое, коррозионностойкое фосфатное покрытие, к тому же хорошо пропитывающееся маслами, смолами, красками.

Из неметаллических покрытий наибольшее применение находят лакокрасочные. В настоящее время до 80 % всех защитных и декоративных покрытий, применяемых в мире, являются лакокрасочными.

Лакокрасочные материалы представляют собой многокомпонентные составы, в жидком состоянии наносящиеся на поверхность изделий и высыхающие с образованием пленок, удерживаемых силами адгезии. Высохшие пленки называют лакокрасочными покрытиями. Назначение лакокрасочных покрытий — защита металлов от коррозии, дерева и тканей — от гниения и набухания. Кроме того, они служат декоративным целям, придавая изделиям желаемый внешний вид. В некоторых случаях покрытия могут иметь специальные свойства: электроизоляционные, теплозащитные, светостойкие и др. Защитные покрытия в несколько раз увеличивают срок службы аппаратуры, металлоконструкций и оборудования.

Основными требованиями, предъявляемыми к лакокрасочным покрытиям, являются высокая адгезия к защищаемым поверхностям; близкие значения температурных коэффициентов линейного расширения покрытия и металла; высокая плотность, беспористость, водо- и газонепроницаемость; высокая эластичность пленки при достаточной твердости и механической прочности; теплостойкость, химическая стойкость и светостойкость.

Качество и срок службы лакокрасочных покрытий зависят от их состава, природы окрашиваемого материала, подготовки поверхности, технологии и качества нанесения покрытия.

Основные компоненты лакокрасочных материалов — пленкообразователи, растворители и пигменты.

Пленкообразователи сообщают лакокрасочным материалам способность к образованию пленки и определяют ее основные свойства. Пленкообразующими веществами могут бьпь высыхающие растительные масла, синтетические смолы и эфиры целлюлозы. Различают неотверждаемые термопластичные и отверждаемые термореактивные пленкообразователи.

Растворителями лакокрасочных материалов служат скипидар, уайт- спирит, ацетон, спирты. Растворители подбирают в зависимости от пленкообразующего вещества: для масел используют скипидар и уайт-спирит; для смол — спирты, ацетон и ароматические углеводороды типа бензола и толуола, для эфиров целлюлозы — ацетон. Растворители при сушке полностью улетучиваются. Для ускорения высыхания покрытий применяют каталитически действующие сиккативы, представляющие собой растворы оксидов кобальта, цинка, свинца, марганца в растительном масле.

Пигменты (или красители) применяют для получения определенного цвета лакокрасочного материала. Одновременно пигменты улучшаот адгезию, повышают антикоррозионные свойства и водостойкосгь пленок. По химическому составу они представляют собой оксиды или соли металлов (охра, железный сурик, цинковые и титановые белила), порошки алюминия, цинка и элементарного углерода (графит, сажа). Применяют также пигменты органического происхождения (пигмент алый и др.), сообщающие покрытиям красивые яркие тона.

Для удешевления лакокрасочных материалов в них добавляют наполнители. Наполнителями служат мел, каолин, тальк и другие вещества. Применение в качестве наполнителей слюды и асбеста способствует повышению термостойкости покрытий.

В зависимости от состава и назначения лакокрасочные материалы делятся на лаки, краски (в том числе эмали), грунты и шпаклевки.

Лаком называют раствор пленкообразующих веществ в органических растворителях или в воде, образующий после высыхания твердую прозрачную од- нородную пленку. Лаки используют для получения прозрачных покрытий, защи- щающих поверхность от внешней среды. Иногда лаки наносят на слой краски для большего блеска покрытия.

Грунтами, шпаклевками и красками называют пигментированные лаки и олифы — высыхающие масла с добавкой сиккатива, являющегося катализатором высыхания. Краски, изготовленные на лаках, называют эмалями, а на алифах - маслянными красками.

Грунты являются нижними слоями покрытия. Они обеспечивают прочную адгезию с окрашиваемой поверхностью. В качестве пигмента в грунтах применяют соли хромовой кислоты, свинцовый или железный сурик, цинковые белила и др.

Шпаклевкой называют густую и вязкую массу, состоящую из смеси пигментов с наполнителями в связующем веществе. Шпаклевки применяют для сглаживания неровностей поверхности изделий. Они имеют значительно большую вязкость, чем остальные лакокрасочные материалы за счет более высокой концентрации пигмента и наполнителя.

Надежность защиты поверхности изделий обычно достигается использованием многослойных покрытий. Сочетание слоев последовательно нанесенных лакокрасочных материалов различного целевого назначения (грунт, шпаклевка, краска, лак) называется системой покрытия.

Не нашли, что искали? Воспользуйтесь поиском: