ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ТЕОРЕТИЧНІ ВІДОМОСТІ. Твердістю називається здатність матеріалу чинити опір проникненню в нього іншого, більш твердого тіла

Твердістю називається здатність матеріалу чинити опір проникненню в нього іншого, більш твердого тіла. Твердість є однією з основних характеристик матеріалів. Завдяки простоті, швидкості, а також можливості проводити дослідження на готових виробах без їх пошкодження та руйнування, випробування на твердість широко застосовується на заводах та в науково-дослідних лабораторіях. Крім цього, у ряді випадків за допомогою твердості можна оцінити такий важливий параметр, як границя міцності.

З існуючих методів вимірювання твердості найбільш широко використовуються:

· метод Брінелля (втискання стальної кульки);

· метод Роквелла (втискання алмазного конуса);

· метод Віккерса (втискання чотиригранної алмазної піраміди).

Метод Брінелля. Визначення твердості за методом Брінелля полягає у втисканні в зразок стальної кульки певного діаметра і за величиною діаметра відтиску кульки визначають твердість (рис. 1.1).

Діаметр кульки D, навантаження Р і час витримки під навантаженням вибирають залежно від матеріалу та його товщини за таблицею 1.1.

Число твердості НВ за Брінеллем визначають відношенням навантаження Р до площі сферичної поверхні відтиску F:

(1.1)

(1.1)

де D – діаметр кульки, мм, d– діаметр відбитка, мм, Р – навантаження, Н або кГс.

Рис. 1.1. Схема визначення твердості металів за методом Брінелля

Діаметр відтиску вимірюють спеціальним відліковим мікроскопом типу МПБ-2, який має шкалу з ціною поділки 0,05 мм.

Для швидкого визначення твердості за методом Брінелля, на практиці користуються таблицею 1.5.

Таблиця 1.1 Залежність діаметра кульки, навантаження і часу витримки від твердості та товщини досліджуваного зразка

| Матеріал | Твердість за Брінеллем НВ, МПа | Товщина зразка, мм | Діаметр кульки.D, мм | Навантаження Н | Витримка під наван–таженням, с | |

| кГс | Н | |||||

| Чорні матеріали | 1400–4500 | >6 б–З <3 | 2,5 | 187,5 | ||

| <1400 | >6 6–3 <3 | 2,5 | 62,5 | |||

| Кольорові матеріали | 350–1300 | >6 6–3 <3 | 2,5 | 62,5 | ||

| 80–350 | >б 6–3 <3 | 2,5 | 62,5 15,6 |

Визначення твердості здійснюється на пресі Брінелля марки ТШ, кінематичну схему якого наведено на рисунку 1.2.

Прес Брінелля має станину 1, предметний столик 2, на який встановлюється зразок, маховик 3 і гвинт 4 для підняття зразка до зіткнення з кулькою 5 і стискання пружини 6. Навантаження на кульку утворюється вантажами 7, через систему важелів 8, яка приводиться до руху від електродвигуна 9, за допомогою черв'ячної передачі 10 та кривошипно-шатунного механізму 11.

Рис. 1.2. Прес Брінелля моделі ТШ

Метод Роквелла. Твердість за методом Роквелла визначають шляхом вдавлювання в метал алмазного конуса з кутом біля вершини 120° або стальної кульки діаметром 1,588 мм (рис. 1.3). Навантаження на індентор прикладається послідовно: з початку попереднє 98,1 Н (10 кГс), потім повне, що становить разом з попереднім навантаженням 588, 981 і 1470 Н (60, 100 і 150 кгс) у залежності від твердості зразка (табл. 1.2).

Рис. 1.3. Схема визначення твердості металів за методом Роквелла

Таблиця 1.2. Параметри випробувань під час визначеннія твердості за методом Роквелла.

| Приблизна твердість за Вікерсом HV, МПа | Шкала | Тип індентора | Навантаження, Н | Допустимі границі вимірювання твердості за Роквеллом | Позначення твердості |

| 600–2400 | В | Кулька | 25–100 | HRB | |

| 2400–9000 | С | Конус | 20–67 | HRC | |

| 3900–9000 | А | Конус | 70–85 | HRA |

Число твердості за Роквеллом визначається за шкалою індикаторного приладу під час випробувань на твердомірі моделі ТК–2 (рис. 1.4).

Механізм 14 підйомного столика 11 складається з пари гвинт-маховик 12, 13. Випробування зразка на твердість здійснюється за допомогою механізму вдавлювання, що приводиться в дію електродвигуном 1. Від двигуна через черв'ячний редуктор 2 обертання передається кулачковому блоку 16, який через шток 5 опускає вантажний важіль 6 з вантажами 3 і передає навантаження на зразок через наконечник 10 з кулькою або алмазним конусом на кінці. Під час повороту кулачкового блоку 16 на один оберт шток 5 повертає вантажний важіль 6 в початкове положення, знімаючи з наконечника прикладене навантаження (за рахунок підвіски 6 і пружини 9 на зразок передається навантаження, що дорівнює відповідно 60 кгс і 10 кгс, навантаження в 100 кгс або 150 кгс передається на зразок за рахунок змінних вантажів 3).

Включення приводу навантаження здійснюється педаллю 15, а включення електродвигунів - вмикачем, встановленим на правій стороні корпусу приладу 4. Фіксування глибини проникнення наконечника в зразок здійснюється індикатором 7, який приводиться в рух важелем 8. Точна установка індикатора на нуль досягається маховиком 14, який управляє шкалою індикатора 7 через трос 17.

Рис. 1.4. Прес Роквела моделі ТК–2

Порівняно з методом Брінелля метод Роквелла має такі переваги:

– випробовуються деталі високої твердості;

– мало пошкоджується поверхня під час випробування;

– висока продуктивність;

– визначається твердість порівняно тонких зразків(товщиною до 0,4 мм).

На основі дослідних даних встановлено зв'язок між числами твердості за Роквеллом і Брінеллем, який дає змогу переводити одні числа твердості в інші (табл. 1.5).

Границя міцності σв, залежно від твердості, приблизно дорівнює: 0,34НВ – для сталі; 0,1 НВ – для сірого чавуну; 0,55 НВ – для міді, латуні, бронзи; 0,36 НВ – для алюмінію і його сплавів.

Метод Віккерса. Вимірювання твердості за методом Віккерса проводиться для чорних і кольорових металів і сплавів під час навантаженні від 9,807 Н (1 кгс) до 980,7 Н (100 кгс).

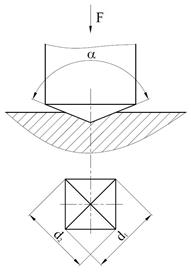

Вимірювання твердості основане на вдавлюванні алмазного наконечника у формі правильної чотиригранної піраміди з кутом між гранями 136 ° в зразок (виріб) під дією сили F, прикладеної протягом певного часу, і вимірюванні діагоналей відбитку d1, d2, які залишилися на поверхні зразка після зняття навантаження (рис. 1.5).

Твердість за Віккерсом, так само як і за Брінеллем, визначається як питомий тиск, що припадає на одиницю поверхні відтиску.

Рис. 1.5. Схема визначення твердості за методом Віккерса.

Твердість за методом Віккерса визначають за формулою:

(1.2)

(1.2)

де F – навантаження, Н, α – кут між протилежними гранями піраміди при вершині, який рівний 136°, d – середнє арифметичне значення довжин обох діагоналей відтиску після зняття навантаження, мм.

Твердість за Віккерсом за умовами випробування F =294,2 H (30 кгс) і часу витримки під навантаженням 10…15 с – позначається цифрами, що характеризують величину твердості і буквами HV. За інших умов випробування після букв HV вказується навантаження і час витримки. Наприклад, 500 HV – твердість за Віккерсом, отримана під час навантаження F =294,2 H (30 кгс) і часі витримки 10…15 с; 220 HV 10/40 – твердість за Віккерсом, отримана при навантаженні F = 98,07 H (10 кгс) і часі витримки 40 с.

Для вимірювання твердості алмазною пірамідою застосовуються такі навантаження: 9,807 (1); 19,61 (2); 24,52 (2,5); 29,42 (3); 49,03 (5); 98,07 (10); 196,1 (20); 294,2 (30); 490,3 (50); 980,7 (100) Н (кгс). Для визначення твердості чорних металів і сплавів застосовують навантаження від 49,03 Н (5 кгс) до 980,7 Н (100 кгс); для міді і її сплавів – від 24,52 Н (2,5 кгс) до 490,3 Н (50 кгс); для алюмінієвих сплавів – від 9,807 Н (1 кгс) до 980,7 Н (100 кгс).

Під час вимірювання мінімальна товщина зразка повинна бути для сталевих виробів більше діагоналі відбитка в 1,2 рази, а для виробів з кольорових металів – в 1,5 рази. Відстань між центром відбитка і краєм зразка чи краєм сусіднього відбитка повинно бути не менше 2,5 довжини діагоналі відбитка. Поверхня повинна мати шорсткість не більше 0,16 мкм і бути вільною від окисної плівки і сторонніх речовин.

Для вимірювання твердості за методом Віккерса використовуються як стаціонарні (наприклад, прилад Віккерса типу ТВ або ТП-7Р-1), так і переносні твердоміри (наприклад, ТПП-2). На рис.1.6 представлений прилад ТП-7Р-1 з можливістю навантаження силою від 49 до 981 Н (або 5,10,20,30,50 і 100 кгс).

Рис. 1.6. Прилад для вимірювання твердості ТП-7Р-1

Прилад має привід демпферного типу, що дозволяє регулювати швидкість підведення індентора до випробувального виробу і обладнаний проекційною оптичною системою, що забезпечує вимірювання діагоналі відбитка на екрані відліково-мікрометричного пристрою. Конструкція приладу забезпечує автоматичну зміну положення об'єктиву і наконечника перед і після нанесення відтиску. У конструкцію приладу входять такі основні механізми, що змонтовані всередині литого корпусу: шпиндель 16, мікрометрична головка 20, вантажний важіль 21, вантажна підвіска 29, демпфер 33, механізм підйому 5 столу і панель 27 з електроапаратурою.

Шпиндель і важільна система призначені для створення і передачі навантаження на випробуваний зразок. Шпиндель виконаний у вигляді труби, вміщеній в шарикопідшипникових направляючих 17, на нижній частині його закріплена поворотна каретка 7, що несе на собі випробувальний наконечник 11 і об'єктив 9.

Положення каретки регулюється упорами 6 і 12. У вихідному положенні каретка встановлюється в положення «об'єктив».

В шпиндельній трубі встановлена проекційна частина оптичної системи, призначеної для передачі зображення відбитка на екран мікрометричної головки. Оптична система складається з ахроматичної лінзи 15, окуляра 23, дзеркала 22 і об'єктиву 9. Шпиндель з'єднується з важелем 26 підшипниками 24. Для відтворення на шпинделі заданого навантаження на систему важіля навішують вантажі з допомогою вантажної підвіски 29 з набором вантажів 30.

Деталь встановлюють на предметний стіл 8 і обертанням маховика 4 підтискають її до чохла 10. На вантажну підвіску встановлюють необхідні вантажі. Поворотом рукоятки 2 звільняється шток 32 демпфера 33, напруга подається на магніт 25, за допомогою якого каретка 7 перекладається з положення «об'єктив» в положення «наконечник».

Шток демпфера і вантажна підвіска з вантажем опускаються вниз. Починається навантаження – проникнення наконечника в випробовуваний виріб. Під час повного навантаження замикаються контакти 31 і сигнал надходить на реле часу для відліку часу витримки. Після закінчення часу витримки, про що свідчить сигнальна лампочка 14, навантаження знімається. Потім вимикається освітлювач 28, мікроперемикач 3 розмикається, відключає магніт 25 і каретка під дією пружини 13 повертається в положення «об'єктив».

Відтиск проектується через оптичну проекційну систему на екран мікрометричної головки. Діагоналі відтиску вимірюють за шкалами 18 і 19 в двох взаємно перпендикулярних напрямках і за таблицями визначають твердість в одиницях HV. Межі виміру твердості 8 HV – 2000 HV.

Не нашли, что искали? Воспользуйтесь поиском: