ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ТЕОРЕТИЧНІ ВІДОМОСТІ

Металографічний аналіз – це дослідження структури металів і сплавів на спеціальних зразках (мікрошліфах) за допомогою металографічних мікроскопів при збільшенні до 2000 разів. Металографічний (мікроструктурний) аналіз застосовують в основному для виявлення вмісту структурних складових та змін внутрішньої будови сплавів під впливом термічної чи хіміко-термічної обробки, а також після зовнішньої механічної дії.

Підготовка мікрошліфів. Зразки для мікроаналізу виготовляють циліндричної (D = 10 та 15 мм) або прямокутної форми (10 х 10 х 15 мм). Одну або кілька поверхонь зразка шліфують і потім полірують із застосуванням спеціальних паст. Відполірований шліф піддають травленню хімічними реактивами для виявлення мікроструктури сплаву. Реактиви для травлення вибирають в залежності від складу, структурного стану та мети дослідження.

Для травлення мікрошліфів із вуглецевих сталей та чавунів застосовують 5 %-вий розчин азотної кислоти НNО3 в етиловому спирті або 4 %-вий розчин пікринової кислоти (NO)C6H6OH в спирті. Травлення проводять занурюванням зразків у розчин або протиранням поверхні зразка розчином. Після травлення поверхню промивають спиртом і висушують.

Металографічні мікроскопи. Для дослідження мікроструктури металів і сплавів застосовують металографічні мікроскопи, які дозволяють розглядати непрозорі тіла при збільшенні у відбитому світлі. В роботі застосовується металографічний мікроскоп МИМ-7, який забезпечує збільшення під час візуального спостереження до 590 разів та до 1440 разів – під час фотографування.

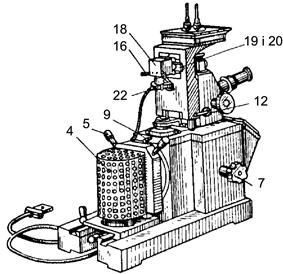

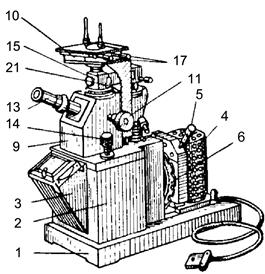

Металографічний мікроскоп має штатив, тубус 15 і предметний столик 10 (рис. 2.1). Шліф встановлюють на предметному горизонтальному столику так, щоб забезпечити перпендикулярне розташування підготовленої для дослідження поверхні шліфа по відношенню до оптичної осі об'єктиву. У центрі столика встановлюють змінні підкладки з отвором різного розміру, через яке промені світла потрапляють на шліф і відбиваються від нього.

Столик можна пересувати в двох взаємно перпендикулярних горизонтальних площинах за допомогою спеціальних гвинтів 17; це дозволяє переміщати шліф на потрібну відстань (до 15 мм) і переглядати мікроструктуру в різних ділянках без зміни обраної фокусної відстані.

а) б)

Рис. 2.1. Загальний вид микроскопа МИМ-7

а — вид зі сторони трансформатора; б — вид зі сторони фотокамери; 1 – плита; 2 – підстава або корпус фотокамери; 3 – фотокамера; 4 – ліхтар освітлювача; 5 – гвинти, центруючі лампу; 6 – диск зі світлофільтром; 7 – рукоятка для повороту диска з трьома фотоокулярами; 8 – гвинт, що фіксує поворот діафрагми 5; 9 – корпус мікроскопа; 10 – предметний столик; 11 – макрометричний гвинт для вертикального переміщення столика; 12 – стопорний пристрій для макрогвинта; 13 – візуальний тубус; 14 – мікрометричний гвинт, 15 – освітлювальний тубус; 16 – механізм центрування; 17 – гвинти для переміщення предметного столика в двох взаємно перпендикулярних напрямках; 18 – призма; 19 – діафрагма; 20 – лінза для роботи в темному полі; 21 – заслінка (вмикається під час роботи в темному полі); 22 – затвор.

Для отримання більш чіткого зображення шліф, встановлений на столику, наводять на фокус. Для цього в штативі мікроскопа є мікрометричний гвинт 11 (рис. 2.1), обертанням якого піднімають або опускають столик, забезпечуючи приблизне фокусування. Точне фокусування досягається мікрометричним гвинтом 14 один оберт якого зміщує об'єктив до шліфа на долі міліметра (у більшості конструкцій мікроскопів поділ барабана мікрогвинта дорівнює 2 мкм). Чим більше збільшення об'єктиву, тим менше повинна бути відстань між шліфом і об'єктивом.

Характеристика та структурні складові залізовуглецевих сплавів.

В залежності від, вмісту вуглецю залізовуглецеві сплави поділяються на технічне залізо, сталі і чавуни. Технічно чисте залізо містить до 0,02% вуглецю, сталі від 0,02% до 2,14%, а чавуни більше 2,14% вуглецю.

Залежно від вмісту вуглецю розрізняють: доевтектоїдні (<0,8% вуглецю), евтектоїдні (0,8% вуглецю) і заевтектоїдні (>0,8% вуглецю) сталі. Згідно з ГОСТ 1050-88 і ГОСТ 1435-90 встановлено кількість домішок кремнію, марганцю, сірки і фосфору в сталі(табл.2.1, 2.2).

Таблиця 2.1 Сталь вуглецева конструкційна якісна ГОСТ 1050-88

| Марка сталі | Хімічний склад, % | Механічні властивості | ||||||||

| С | Мn | Sі | S | Р | σв МПа | σт, МПа | δ,% | ψ,% | НВ кГс/мм2 | |

| не більш | ||||||||||

| 0,07-0,14 | 0,35-0,65 | 0,17-0.37 | 0,04 | 0,035 | ||||||

| 0,17-0,24 | 0,35-0,65 | 0,17-0,37 | 0,04 | 0,04 | ||||||

| 0,22-0,30 | 0,5-0,8 | 0,17-0,37 | 0,04 | 0,04 | ||||||

| 0,27-0,35 | 0,5-0,8 | 0,17-0,37 | 0,04 | 0,04 | ||||||

| 0.32-0,40 | 0,5-0,8 | 0,17-0,37 | 0,04 | 0,04 | ||||||

| 0,37-0,45 | 0,5-0,8 | 0,17-0,37 | 0,04 | 0,04 | ||||||

| 0,42-0,50 | 0,5-0,8 | 0,17-0,37 | 0,04 | 0,04 |

Таблиця 2.2 Сталь вуглецева інструментальна якісна ГОСТ 1435-90

| Марка сталі | Хімічний склад, % | Механічні властивості | ||||

| С | Мn | Sі | S | Р | HB кГс/мм2 | |

| не більш | ||||||

| У 7 | 0,65-0,74 | 0,2-0,4 | 0,15-0,35 | 0,03 | 0,035 | |

| У 8 | 0,75-0,84 | 0,2-0,4 | 0,15-0,35 | 0,03 | 0,035 | |

| У 9 | 0,85-0,94 | 0,15-0,35 | 0,15-0,35 | 0,03 | 0,035 | |

| У 10 | 0,95-1,04 | 0,15-0,35 | 0,15-0,35 | 0,03 | 0,035 | |

| У 11 | 1,05-1,14 | 0,15-0,35 | 0,15-0,35 | 0,03 | 0,035 | |

| У 12 | 1,15-1,24 | 0,15-0,35 | 0,15-0,35 | 0,03 | 0,035 | |

| У 13 | 1,25-1,34 | 0,15-0,35 | 0,15-0,35 | 0,03 | 0,035 |

Мікроструктура вуглецевих сталей для зрівноважених станів характеризується діаграмою стану залізо-вуглець (рис. 2.2). Структурними складовими вуглецевих сталей є: ферит, цементит і перліт.

Ферит – це твердий розчин вуглецю в α-залізі. Максимальна розчинність вуглецю в α- залізі близько 0,006% при 20°С і близько 0,02% при 723°С.

Аустеніт – твердий розчин вуглецю в γ-залізі. Максимальна розчинність вуглецю в аустеніті при 1147°С становить 2,14%.

Крім твердих розчинів фериту і аустеніту залізо з вуглецем утворює хімічну сполуку, карбід заліза Fе3С, яка називається цементитом. У цементиті міститься 6,67% вуглецю.

Перліт – це евтектоїдна суміш фериту і цементиту. Перліт утворюється з аустеніту при температурі 723°С і містить 0,8% вуглецю.

Мікроструктура заліза.

Точка Р на рис. 2.2 характеризує граничну розчинність вуглецю в α- залізі при 723°С (0,02% С). Лінія PQ показує зміну розчину вуглецю в α- залізі (фериті) із зниженням температури. Отже, сплави, що мають концентрацію вуглецю між точками Q і P, складаються з фериту і третинного цементиту (Fе3С)III. Сплави, розміщені вліво від точки Q, після охолодження складатимуться тільки з одного твердого розчину вуглецю в α- залізі (фериті).

|

Рис. 2.2. Діаграма стану залізо-вуглець

Мікроструктури доевтектоїдної сталі. У разі зниження температури до лінії GS (рис. 2.3) ніякої зміни у сплавах не відбувається, вони мають однофазну будову - аустеніт. У разі досягнення температури, що відповідає лінії GS з аустеніту виділяється ферит. Таким чином, нижче лінії GS маємо двофазну будову - аустеніт і ферит. У разі загального зниження температури концентрація вуглецю в аустеніті зростатиме, і після досягнення температури 723°С концентрація вуглецю становитиме 0,8%. При такій концентрації і температурі аустеніт розпадається з утворенням перліту.

Після остаточного охолодження доевтектоїдні сталі складаються з перліту і фериту. При цьому, чим вища концентрація вуглецю в сталі, тим більше утворюється перліту і менше фериту. Для визначення в доевтектоїдної сталі кількості вуглецю визначають площу, яка зайнята перлітом на розглядаємій ділянці шліфу (% П). Кількість вуглецю розраховують за формулою:

(2.1)

(2.1)

Мікроструктура евтектоїдної і заевтектоїдної сталей. Сталь з вмістом вуглецю 0,8% називається евтектоїдною і складається тільки з одного евтектоїда (перліту).

Рис. 2.3. Мікроструктура сталі з різним вмістом вуглецю і схеми зарисовки (х500)

При охолодженні заевтектоїдних сталей, що містять більше 0,8% С відбуваються інші процеси. При температурі вище лінії ЕS сталь складатиметься тільки з аустеніту. Зі зниженням температури до лінії ЕS і нижче із аустеніту виділяється цементит вторинний. Отже, при температурах нижче лінії ЕS маємо двофазну будову - аустеніт і вторинний цементит. Внаслідок виділення цементиту в аустеніті зменшується кількість вуглецю (за лінією ЕS). Після досягнення температури 723°С концентрація вуглецю в аустеніті становить 0,8% і він розкладається на феритно - цементитну суміш - перліт.

Таким чином, заевтектоїдні сталі після остаточного охолодження складатимуться з перліту і цементиту вторинного.

Для заевтектоїдних сталей кількість вуглецю розраховують за формулою:

, (2.2)

, (2.2)

де %П – кількість перліту в % за площею, яку він займає на ділянці, що розглядається, %Ц=100–%П – кількість цементиту в % (за площею).

Зміна хімічного складу сталі змінює її властивості. Зі збільшенням кількості вуглецю збільшується твердість і міцність сталей, але зменшується її пластичність, що зумовлено збільшенням кількості цементиту, який дуже твердий і крихкий.

Після визначення за формулами приблизної кількості вуглецю вибирають марки сталей за ГОСТом. Для вибраних сталей за даними ГОСТів або інших джерел визначають хімічний склад, механічні властивості та призначення.

Чавуни. Чавунами називаються залізовуглецеві сплави, в яких вміст вуглецю становить від 2,14% до 6,67%. Практично чавуни містять від 3 до 5%С. Залежно від швидкості охолодження, вмісту домішок і вигляду вуглецю у сплаві розрізняють білий, сірий, ковкий і високоміцний чавуни.

Білий чавун. Білими називаються чавуни, в яких весь вуглець міститься у зв'язаному стані у вигляді цементиту, тому ці чавуни дуже тверді і крихкі. Мікроструктура білих чавунів характеризується діаграмою Fе-Fе3С (Рис. 2.2). У залежності від вмісту вуглецю розрізняють доевтектичні (<4,3%С), евтектичні (4,3%С) і заевтектичні (>4,3%С) чавуни.

Сірий чавун (ГОСТ 1412-85). Сірими називаються чавуни, в яких вуглець або частина його міститься у вільній врівноваженій формі у вигляді графіту, графіт виділяється у формі пластин. Така форма графіту у найбільшій ступені знижує механічні властивості за рахунок концентрації напружень на кінцях графітних включень.

Основним фактором, що впливає на кристалізацію сірого чавуну і сприяє графітизації, є мала швидкість охолодження. Процесу графітизації сприяють елементи С, Sі, Ni, Сu, та ін. До елементів, що заважають графітизації належать Мn, Сr, W, S тощо. За ступенем графітизації структура сірого чавуну може складатися:

1) з перліту, фериту і графіту (найпоширеніший чавун);

2) з фериту і графіту (м'який чавун);

3) з перліту і графіту (перлітний чавун, що має дуже високі механічні властивості).

Сірий чавун широко застосовують для виготовлення литтям станин верстатів, корпусів редукторів, тракторів, деталей машин тощо.

Ковкий чавун (ГОСТ 1215-79). Цей чавун добувають тривалим відпалом білого доевтектоїдного чавуну при температурі 900-1000°С. Внаслідок відпалу цементит білого чавуну розпадається, а вуглець виділяється у вільній формі у вигляді пластівчастих гніздоподібних включень. Ковкий чавун може мати феритну або перлітну структуру. Та чи інша структура ковкого чавуну залежить від режиму відпалу.

Знижена кількість вуглецю і кремнію в ковкому чавуні, а також сприятлива форма графітних включень забезпечує добрі механічні властивості. Ковкий чавун за своїми механічними властивостями займає проміжне місце між сірим чавуном і стальним литвом.

Феритні чавуни мають границю міцності від 300 до 370 МПа і відносне видовження від 6 до 12% і більше, наприклад, КЧ 30-12.

Перлітні чавуни мають більш високу границю міцності, але пластичність нижче, наприклад, КЧ 40-3.

З ковкого чавуну виготовляють багато деталей тракторів, автомобілів і особливо сільськогосподарських машин (шестерні, зірочки, ланцюги, деталі різального апарата комбайнів, деталі ходової частини, кронштейни, гальмівні колодки тощо).

Високоміцний чавун (ДСТУ 3925-99). Для отримання високоміцного чавуну, перед розливанням рідкий чавун модифікують магнієм, внаслідок чого графітні включення набувають округлої форми. Така форма графітних включень майже не зменшує міцність чавуну (у високоміцних чавунів σв>380 МПа). Високоміцні чавуни з перлітною структурою мають високе значення міцності, але низьку пластичність, наприклад, ВЧ 60 (σв≈600 МПа, δ≈2%). При феритній структурі міцність близька до нижньої границі, але пластичність висока, наприклад, ВЧ 40.

Таким чином, за формою графітних включень визначають вид чавуну, азаструктурою, приблизно, його марку. Мікроструктура та схеми зарисовок чавунів представлені на рис. 2.4, 2.5. Потім за довідковими даними визначають хімічний склад і механічні властивості (табл. 2.2).

Таблиця 2.2. Хімічний склад та механічні властивості чавунів

| Марка чавуну | Хімічний склад, % | Механічні властивості | |||||||||

| С | Sі | Мn | P | S | Mg | σв Мпа | σт МПа | δ, % | НВ | ||

| Сірий | Сч12 | 2,9-3,7 | 1,2-2,6 | 1,5-1,1 | <0,3 | <0,15 | 143-229 | ||||

| Сч15 | 163-229 | ||||||||||

| Сч18 | 170-229 | ||||||||||

| Сч21 | 170-241 | ||||||||||

| Сч24 | 170-241 | ||||||||||

| Високо- міцний | Вч 45 | 3,2-3,8 | 1,9-2,9 | 0,4-0,8 | <0,1 | <0,02 | 0,03-0,1 | 187-255 | |||

| Вч 50 | 1,5 | 187-255 | |||||||||

| Вч 60 | 197-269 | ||||||||||

| Ковкий | Кч 30-6 | 2,2-2,9 | 1,0-1,6 | 0,3-1,0 | <0,2 | <0,2 | |||||

| Кч 35-10 | |||||||||||

| Кч 40-3 | |||||||||||

| Кч 45-7 |

Рис. 2.4. Мікроструктура чавунів

а – ковкий на феритній основі; б – ковкий на перлітній основі; в – сірий на феритній основі; г – високоміцний на ферито-перлітній основі. Форми графітних включень: д – пластівчаста, ж – пластинчаста, з – куляста.

а) б)

в) г)

Рис. 2.5. Схеми зарисовки чавунів.

а – ковкий на феритній основі; б – ковкий на перлітній основі; в – сірий на феритній основі; г – високоміцний на ферито-перлітній основі.

Не нашли, что искали? Воспользуйтесь поиском: