ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

КАФЕДРА МЕТАЛУРГІЙНИХ ТЕХНОЛОГІЙ 1 страница

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

ДВНЗ «КРИВОРІЗЬКИЙ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ»

КРИВОРІЗЬКИЙ МЕТАЛУРГІЙНИЙ ІНСТИТУТ

КАФЕДРА МЕТАЛУРГІЙНИХ ТЕХНОЛОГІЙ

Напрям: 6.050401 «Металургія»

Спеціальність: 6.05040101 «Металургія чорних металів»

ПОЯСНЮВАЛЬНА ЗАПИСКА

до дипломного проекту (роботи)

інженер-металург

(освітньо-кваліфікаційний рівень)

на тему: Дослідження ефективності використання в шихті доменних печей різних флюсуючих матеріалів

Виконав: студент 5 курсу, групи ЗМЧМ-09-3

Напряму підготовки (спеціальності)

6.05040101«Металлургія», «Металургія чорних металів»

(шифр і назва напряму підготовки, спеціальності)

_________________________ Лещенко О.В.

(підпис, прізвище та ініціали)

Керівник________________________ Різницький І.Г.

(підпис, прізвище та ініціали)

Нормоконтроль_____________________ Кассім Д.О.

(підпис, прізвище та ініціали)

Рецензент__________________________ Лялюк В.П.

(підпис, прізвище та ініціали)

Зав. каф.___________________________ Лялюк В.П.

(підпис, прізвище та ініціали)

2014 р.

Задание на диплом (1 стр)

Задание на диплом (2 стр)

| № строки | формат | обозначение | наименование | количество листов листів | примечание | ||||||||

| А4 | 6.050401 ДР | Пояснительная записка | 79 | ||||||||||

| А4 | 6.050401 ДР | Графическая часть | 8 | ||||||||||

| Химический состав доменных шлаков и чугуна на разных металургических предприятиях | 1 | ||||||||||||

| Влияние температуры шлаков различных металургических предприятий на их вязкость | 1 | ||||||||||||

| 5 | Химический состав шлаков доменной печи обемом 5000 м3 ОАО «АрселорМиттал Кривой Рог» | 1 | |||||||||||

| 7 | Основные физические характеристики шлаков системи CaO-SiO2-MgO | 1 | |||||||||||

| 8 | Влияние основности и состава магнезии в шлаках на их вязкость И температуру плавленнИя | 1 | |||||||||||

| КМІ 6.05040101 ДР | |||||||||||||

| подп | |||||||||||||

| Разраб. | Лещенко Е.В. | Исследование эффективности использования в шихте доменных печей различных флюсующих материалов | Лит | Лист | Листов | ||||||||

| Рукавод. | Ризницкий И.Г. | ||||||||||||

| КНУ КМИ Каф. Металургических технологий Гр. ЗМЧМ-09-3 | |||||||||||||

| Н. контр. | Кассим Д.а. | ||||||||||||

| Утверд. | Лялюк В.П. | ||||||||||||

Реферат

Пояснительная записка к дипломной работе: 74 c., 25 рис., 15 табл., 8 черт., 16 источников.

Объект разработки - флюсы, применяемые в металлургии, и их влияние на технико - экономические показатели работе доменных печей.

Цель работы - сделать анализ всех флюсующих материалов, применяются в металлургической промышленности, и выбрать наиболее экономически выгодный вариант офлюсування пустой породы шихтовых материалов.

Метод исследования - аналитический - анализ литературных источников.

В работе исследованы различные флюсующих материалы, их химический состав и технологические свойства. Исследовано влияние химического состава флюса на состав шлака в доменной печи. Проведенный углубления анализа влияния свойств шлака на технико - экономические показатели работы доменной печи. Изучены возможности применения альтернативных флюсующих примесей, в том числе и вторичного производства. Разработаны рекомендации по избрание оптимального вида флюса для достижения максимальных технико - экономических показателей доменной плавки.

Ключевые слова: доменная печь, флюс, известняк, известь, доменный шлак, вязкость шлака, флюсующих способность, конвертерный шлак, офлюсованный агломерат.

Содержание

ВВЕДЕНИЕ

1 АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Роль окислов в процессах шлакообразования по высоте доменной печи.

1.1.1Изменение состава шлака по высоте доменной печи

1.1.2 Влияние состава шлака в горне доменной печи на химический состав чугуна

1.2 Состав и свойства доменных шлаков

1. 3 Изменение температуры кристаллизации и вязкости шлака в зависимости от его химического состава.

1.3..Влияние температуры шлака на его вязкость.

1.3.2 Анализ влияния состава шлаков на их вязкость

1.4 Влияние состава шлака на показатели работы доменной печи.

1.5 Выводы и постановка задач исследования

2. ОСНОВНАЯ ЧАСТЬ

2.1. Использование известняка и доломитизированного известняка в качестве компонентов доменной шихты

2.2. Опыт вдувания извести и известняка через воздушные фурмы доменной печи

2.3. Использование гранулированного углеродистого железофлюса

2.4. Использование конверторного шлака в качестве флюсующего материала

2.5. Введение флюсов в окомкованные сырьевые материалы доменной плавки

2.5.1. Разложение известняков в процессе агломерации

2.5.2. Изменение вещественного состава агломерата при офлюсовании

2.5.3. Особенности производства офлюсованного агломерата с применением обожженной извести

2.5.4. Выбор и обоснование оптимальной фракции известняка использующейся в качестве шихтового материала на аглофабрике

3. Выводы и предложения Список использованной литературы

ВВЕДЕНИЕ

Чёрная металлургия - основа развития большинства отраслей народного хозяйства. Несмотря на бурный рост продукции химической промышленности, цветной металлургии, промышленности стройматериалов, чёрные металлы остаются главным конструкционным материалом в машиностроении и строительстве. Современная чёрная металлургия имеет высокий технический потенциал. Значительный прогресс достигнут в технологии производства в отдельных подотраслях и переделах чёрной металлургии. Так, добыча железной руды в основном ведётся прогрессивным открытым способом; в коксовом производстве внедрены бездымная загрузка шихты и сухое тушение кокса; в доменном производстве в печах с повышенным давлением газа под колошником выплавляется 97%, а с вдуванием природного газа - 84% всего чугуна; в сталеплавильном производстве растет выплавка стали в кислородных конвертерах и электропечах, внедрены внепечная обработка стали под вакуумом, синтетическими шлаками, инертными газами, переплавные процессы; увеличивается доля непрерывной разливки стали; в прокатном производстве эффективно применяются термическая обработка металлопродукции, средства неразрушающего автоматического контроля; в трубном - совершенствуется технология производства сварных труб большого диаметра, бесшовных труб; в метизном производстве внедряются автоматизированное поточные линии. Осуществляется разработка промышленных способов прямого получения железа. Ведутся работы по созданию автоматизированной системы управления чёрной металлургии.

В настоящее время в металлургической промышленности специалисты аглодоменного производства большое внимание уделяют вопросам экономии энергетически затрат как при подготовке сырья, так и при выплавке чугуна. По этому ведется непрерывный поиск более экономичных условий производства агломерата и чугуна, без снижения их качественных показателей.Поскольку шихта доменных печей состоит из сложной комбинации различных сырьевых

материалов и добавок, их выбор играет большую роль в технологии ведения доменной плавки, ровности хода печи, и качества чугуна. Так, шихта доменных печей, помимо агломерата и кокса может состоять из: окатышей, известняка, доломитизированного известняка, конвертерного шлака, руды, плавикового шпата, антрацита, ильменитовых брикетов, шунгита, различных железо-флюсов, скрапа и пр. Все эти шихтовые материалы формируют состав шлаков по высоте доменной печи и их физико-химические характеристики, что в свою очередь влияет на целый ряд технико-экономических показателей работы доменных печей.

В связи с этим, остро стоит вопрос выбора в каждом конкретном случае используемых в шихту добавок, в том числе флюсов и их заменителей. При выплавке чугуна и производстве агломерата в качестве флюсующих добавок чаще всего используют доломитизированные и обычные известняки. Однако, в связи с необходимостью утилизации вторичных энерго-ресурсов, и их дешевизной существует возможность замены известняка другими материалами, способными офлюсовывать пустую породу агломерата и окатышей.

В ходе работы были рассмотрены вопросы влияния различных добавок на процесс шлакообразования, изменения состава шлака и его свойств в зависимости от температур и содержания основных окислов, влияние состава шлака на показатели работы печи, а также влияние различных флюсующих добавок на характеристики агломерата и использование флюсующих добавок при выплавке чугуна и производстве агломерата. Особое внимание было уделено поиску оптимального решения, позволяющего использовать вторичное сырье в доменной плавке при улучшении технико-экономических показателей работы доменных печей.

1 АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Роль окислов в процессах шлакообразования по высоте

доменной печи

В доменной печи окислы, которые не восстановились, образуют шлак. К ним относятся окислы кремния, кальция, магния, алюминия, марганца, небольшое количество железа. По мере опускания материалов в печи образуют первичные, промежуточные и конечные шлаки, они отличаются по составу и свойствам и имеют разное значение для плавки [1-3].

1.1.1 Изменение состава шлака по высоте доменной печи

Первичный шлак — это первый подвижной расплав, образующийся в печи. Он движется в печи независимо от шихтовых материалов между кусками, непрерывно изменяя свой состав.

Первичный шлак образуется тогда, когда его компоненты SiО2, AI2O3, CaO, MgO, MnO, FeO достигли достаточно высокой температуры и входят в смесь, образовывая жидкую массу.

Из рис. 1.1 видно, что содержание FeO снижается как в связи с увеличением в шлаке СаО, так и вследствие увеличения в нем SiО2, т. е. происходит не только вытеснение FeO известью, но и возрастание общего количества шлака из-за растворения в нем всех других компонентов [4].

Из рис. 1.1 также видно, что температура плавления первичных шлаков по мере обеднения их закисью железа возрастает. При этом шлаки нагреваются, действительная температура возрастает, отчего они могут растворить новые порции породы и флюса. При этом они нагреваются до более высокой температуры, растворяют новые порции SiО2, А12О3, CaO, MgO и т. д.

По мере опускания первичный шлак, нагреваясь, изменяется по составу, а количество его увеличивается. При повышении температуры в нем растворяется все большее количество ранее нерастворившихся SiО2, СаО, А12О3 и MgO.

Рис. 1.1. Первичные шлаки доменной плавки Магнитогорского комбината на диаграмме CaO — FeO — S1O2: 1-низ шахты; 2- распар;

Известь и магнезия, растворяясь в шлаке, вытесняют из химических соединений закиси железа и марганца, образуя силикаты кальция и магния. Свободные FeO и МпО, взаимодействуя с твердым углеродом, восстанавливаются, давая Fe и Мп.

На уровне фурм в шлак переходит зола кокса, меняется состав шлака. При движении вниз шлак насыщается серой. При движении шлака до горна состав шлака постоянно меняется. Такой шлак называется промежуточным.

Oсобенностью промежуточных шлаков является постепенное повышение температуры, снижение FeO и MnO и повышение СаО и MgO, с полным растворением всех окислов до поступления шлака в горн. При этом входившие в первичный шлак железо и значительная часть марганца до горизонта фурм успевает восстановиться. На горизонте фурм к шлаку присоединяется зола кокса. Сера поступает в шлак по мере опускания материалов, вступая в соединения с составными компонентами шлака. Окончательное ее содержание в шлаке устанавливается в горне при контакте чугуна со шлаком.

Рис. 1.2. Минералогический состав первичных и промежуточных шлаков на разных горизонтах доменной печи.

Из рисунка 1.2 видно, что по мере опускания материалов из средней части шахты в нижнюю и распар (из горизонта III во II и I) восстанавливаются гематит и магнетит, разлагается СаСОз, давая СаО, остающуюся свободной в очень малом участке.

На уровне фурм в шлаке растворяются оставшиеся порции извести и зола. Соединение шлака с золой кокса после растворения в нем серы, представляет собой конечный шлак, выпускаемый из печи,— тот шлак, свойства и состав которого обычно принимаются во внимание в расчете шихты [4]. Кроме того, состав конечного шлака напрямую влияет на химический состав чугуна, в частности на степень его обессеривания.

1.1.2 Влияние состава шлака в горне доменной печи на химический состав чугуна

От химического состава шлака напрямую зависит качество получаемого чугуна и общие технико-экономические показатели доменной плавки. Одной из наиболее существенных характеристик шлака является его основность. Для ее определения, зачастую, пользуются формулой А.Н, Рамма:

(RO) = 50 - 0,25 (А12О3) + 3 (S)- (0,3[Si]+30[S])/ A. (1.1)

где (RO) — сумма основных окислов шлака (СаО + MgO + MnO + FeO);

(AI2O3) и (S) —содержания в шлаке глинозема и серы;

[Si] и [S] — содержания кремния и серы в чугуне;

А —выход шлака на 1 т чугуна, т.

Эта формула пригодна для шлаков, в которых содержание окислов изменяется следующим образом: от 7,6 до 42,6% SiО2, от 9,1 до 56,8% А12О3, от 0,7 до 25% MgO, от 20,3 до 51,9% СаО, от 0,5 до 10,5% (FeO + МпО). Выход шлака может составлять от 0,4 до 1,48 т/т чугуна, а чугуны могут быть самых разнообразных марок, содержащих от 0,1 до 12% Si и от 0,01 до 0,13% S.

Формула отражает влияние состава чугуна на требуемую основность шлака: при прочих неизменных условиях основность шлака должна уменьшаться с возрастанием содержания кремния в чугуне и увеличиваться с уменьшением содержания серы в чугуне.

Магнезия улучшает обессеривание чугуна вследствие уменьшения вязкости шлака, поэтому чем больше в нем MgO, тем меньше может быть содержание в нем СаО.

В чугуне, предназначенном для литья, сера является причиной большой вязкости, отчего отливки плохо заполняют формы и оказываются пузыристыми. В чугуне допускается незначительное содержание серы. По этому чем больше серы перейдет в шлак, тем лучше качество чугуна. Поэтому необходимо принимать меры предупреждения перехода серы в чугун, учитывая, что борьба с нею в дальнейшем переделе невозможна.

Не всегда обязательно иметь тем более высокую температуру шлака, чем больше кремния должно содержаться в чугуне: одно и то же содержание кремния в чугуне можно получить при разных по температуре плавления шлаках, а при шлаках одной температуры - разные по содержанию Si чугуны. В таких случаях решающими оказываются основность шлака, расход кокса и нагрев дутья. Однако наиболее экономичной будет работа печи при удачно выбранной температуре «хорошей» текучести в сочетании с такой основностью, которая отвечала бы восстановлению кремния и обессериванию [1].

Рассмотрим основные составляющие доменных шлаков и их влияние на вязкость, обессеривающую способность и прочие свойства шлаков, играющие большую роль в выборе технологии доменной плавки и формировании технико-экономических показателей работы доменной печи в целом.

1.2 Состав и свойства доменных шлаков.

В состав шлаков входят невосстановленные окислы и сернистые соединения металлов. Пустая порода руды и зола кокса содержат SiO2 и А12Оз, причем кремний из SiO2в некотором количестве восстанавливается и переходит в чугун, однако большее количество SiO2 всегда переходит в шлак. А12О3 в доменной плавке не восстанавливается и полностью переходит в шлак. СаО специально вводят с известковым флюсом для образования шлака. Иногда руды содержат большое количество СаО или MgO. Необходимость извести в шлаке объясняется так: температуры плавления SiО2, AI2O3, СаО превышают температуру нижней части печи. Поэтому каждый из этих окислов в печи не расплавляется. Названные три компонента являются основными составляющими доменного шлака. В конечном шлаке эти окислы в сумме составляют около 90%.

В доменном шлаке есть составляющие, снижающие температуру плавления и вязкость шлака. К ним в первую очередь относится магнезия MgO. Она, как и СаО, в доменной печи не восстанавливается и полностью переходит в шлак.

Некоторые свойства шлаков зависят от их основности (В), т. е. от отношения суммы оснований к сумме кислот. Степень силицирования не характерна для определения свойств шлака еще и потому, что основные окислы CaO, MgO, FeO и МnО не равноценны по влиянию на свойства шлака. Основность часто выражают отношением сумм процентных содержаний основных и кислотных окислов:

% (1.2)

% (1.2)

Так как в шлаке FeO и МnО очень мало, эти два члена в числителе опускают:

% (1.3)

% (1.3)

Присутствие заметных количеств MgO, Al2O3, MnO, FeO, СаО, SiО2может существенно изменить свойства шлака. Для примера, в таблице 1.1 приведены химические составы шлаков доменных печей ПАО «АрселорМиттал Кривой Рог», характерные для работы на агломератах из криворожских руд и привозного кокса с низким содержанием серы и золы. Основные технологические свойства шлаков могут быть рассмотрены только при изучении процесса их охлаждения и кристаллизации.Различные шлаки обладают разной кристаллизационной способностью.

Кислые шлаки, содержащие 48—50% SiO2 и выше, вязки в жидком состоянии и застывают, не кристаллизуясь, в стекло. Основные же подвижные шлаки кристаллизуются хорошо. Поэтому вязкость кислых шлаков повышается при охлаждении постепенно и медленно, а шлаки становятся твердыми только

Таблица 1.1.

Химические составы шлаков доменных печей

ПАО «АрселорМиттал Кривой Рог»

| № Пробы | SiO2 | Al2O3 | CaO | MnO | MgO | FeO | CaO/SiO2 |

| 39,0 | 6,37 | 46,1 | 0,27 | 6,7 | 0,48 | 1,18 | |

| 37,6 | 6,77 | 47,4 | 0,15 | 5,3 | 0,81 | 1,26 | |

| 30,8 | 7,3 | 45,6 | 0,29 | 5,9 | 0,72 | 1,15 | |

| 40,4 | 6,75 | 44,9 | 0,17 | 6,2 | 0,32 | 1,11 |

после значительного понижения температуры. Между тем основные шлаки, более подвижные в жидком состоянии, резко повышают вязкость и быстро застывают при незначительном понижении температуры.

Шлаки первого типа принято называть «длинными», второго - «короткими» (рис. 1.3.) «Длинные» шлаки обычно «устойчивы» по вязкости, а «короткие» неустойчивы.

Основные шлаки при перегреве выше температуры ликвидуса имеют низкую вязкость, но при охлаждении ниже ликвидуса резко сгущаются. Кислые шлаки, наоборот, более вязки, чем основные при высокой температуре, но вязкость их при охлаждении повышается медленно в связи с малой склонностью к кристаллизации.

Рис. 1.3. Изменение вязкости «длинных» (а) и «коротких» (б) шлаков с изменением температуры

1.3 Изменение температуры кристаллизации и вязкости шлака в зависимости от его химического состава

1.3.1 Влияние температуры шлака на его вязкость

Свойство вязкости, противоположное жидкотекучести, является важнейшим физическим свойством жидкого шлака. Активность шлака в большей мере зависит от вязкости, которая в свою очередь является функцией химического состава и температуры шлака. Величину, обратную вязкости, называют текучестью. Единице динамической вязкости присвоено название пуаз (имеет размерность г/см•сек). Значения вязкости в технических единицах следующие: 1 техн. ед. вязкости = 1 кг•сек/м2 = 98,1 пз. С повышением температуры вязкость шлаков уменьшается, а текучесть, наоборот, увеличивается. Ранние шлаки обычно гетерогенны и, следовательно, обладают повышенной вязкостью. Шлаки обладают в 10—150 раз большей вязкостью, чем металл.

Вязкость определена внутренним трением, возникающим между отдельными слоями жидкости, перемещающимися с различными скоростями. Вязкость измеряется разными способами. В настоящее время для измерений вязкости шлаков служат электровибрационный вискозиметр и электровискозметр.

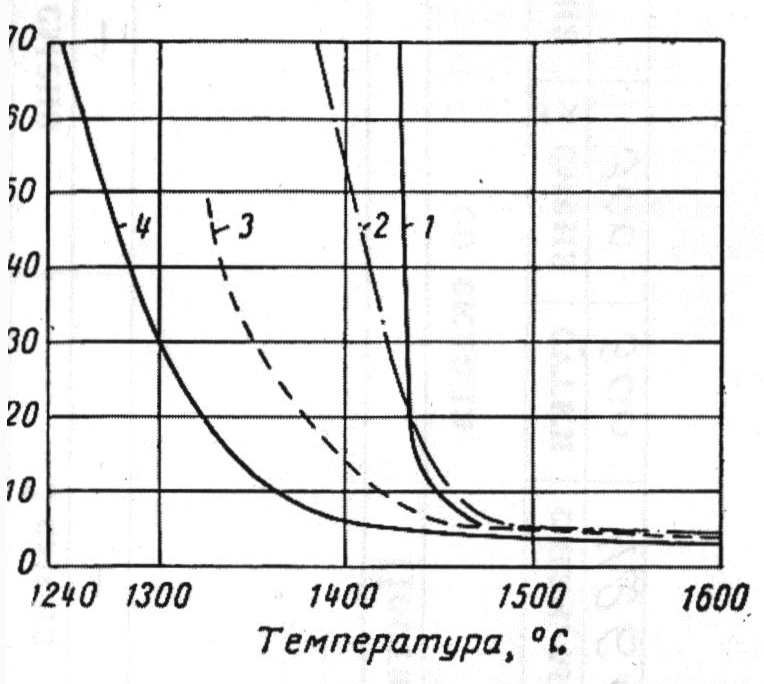

Понятие вязкости предполагает, что жидкость представляет собой гомогенное вещество, обладающее внутренним трением между подвижными молекулами. Таким образом, вязкость кислых гомогенных шлаков есть действительная вязкость. Вязкость же основных шлаков — действительная только при температурах выше затвердевания. Рассмотрим изменение вязкости различных шлаков с изменением их температуры и состава. Кислые шлаки «длинные», более вязкие в расплавленном состоянии по сравнению с основными «короткими». Эта существенная разница видна на рис. 1.4.

При основном шлаке допустить вязкость даже 8—10 пз нельзя, потому что при самом незначительном изменении температуры его вязкость резко возрастает и может достигнуть таких значений, при которых шлак не будет течь.

Рис. 1.4. Зависимость вязкости шлаков от температуры:

1 — кислых; 2 — основных

Примечательно также, что понятие «основный» шлак и «кислый» шлак очень условны, и для каждых конкретных шихтовых условий один и тот же химический состав шлака может быть кислым либо основным. К примеру шлак, основностью 1,05 ед. на металлургических комбинатах Сибири – это «основный» шлак, в то время, как для шихтовых условий Кривбасса – это шлак «кислый». В связи с этим, вопрос выбора состава шлака, обеспечивающего оптимальную вязкость, флюсующую и серопоглотительную способности является чрезвычайно важным для каждого металлургического предприятия.

1.3.2 Анализ влияния состава шлаков на их вязкость

На вязкость шлаков сильно влияет их химический состав. Одни окислы делают его более жидкоподвижным (FeO, MnO), другие могут привести к резкому загустеванию шлаков и нарушить ход печи. Окончательное значение вязкости конкретного шлака формируется при определенном соотношении всех его составляющих. Рассмотрим влияние на вязкость шлака трех важнейших его компонентов — SiO2, А12O3, СаО.

Исследования этой трехкомпонентной системы проведены Мак-Кеффери, а у нас Н. В. Руллой и другими. Результаты этих исследований могут быть использованы в том случае, когда в шлаках содержатся незначительные количества МgО, МnО и FеО. При другом составе эти данные применимы лишь для общих суждений о влиянии на вязкость каждого из трех основных компонентов, но при прочих неизменных условиях.

Глиноземистые шлаки характеризуются резким увеличением вязкости при температуре 1440°С, что объясняется высоким содержанием в шлаке А12О3. Понижение вязкости шлака происходит вследствие уменьшения содержания А12О3 и увеличения FeO и МnО. В шлаке мартеновского чугуна много SiО2, повышенное содержание МnО и MgO и меньше СаО в сравнении со шлаком бессемеровского чугуна (рис. 1.5, таблица 1.2).

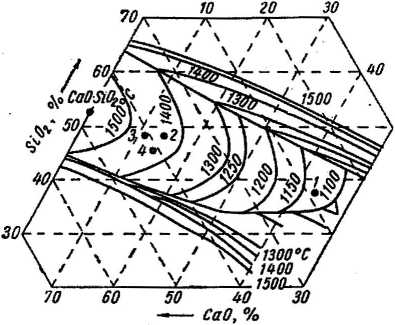

Влияние трех важнейших компонентов при разных температурах представлено Мак-Кеффери на трехосных диаграммах. На рис. 1.6 и 1.7 нанесены кривые вязкости шлака для температур 1400 и 1500° С.

На рисунке 1.8 и 1.9 приведены аналогичные диаграммы Н.В. Руллы, полученные при других условиях, но дающие те же общие закономерности, что и диаграммы на рис. 1.6 и 1.7.

Рис. 1.5. Зависимость вязкости доменных шлаков от температуры

1 — шлак литейного чугуна при глиноземистой шихте; 2 — то же, при обыкновенной шихте; 3 — шлак бессемеровского чугуна: 4 — шлак мартеновского чугуна;

Таблица 1.2

Содержание основных окислов в различных шлаках

| кривая | Содержание, % | ||||||

| SiO2 | Al2O3 | CaO | MgO | MnO | FeO | CaS | |

| 28,2 | 22,1 | 41,14 | 3,0 | 0,46 | 0,20 | ||

| 32,11 | 15,06 | 45,17 | 1,0 | 0,45 | 0,21 | ||

| 32,42 | 12,16 | 46,37 | 1,2 | 0,7 | 0,75 | ||

| 38,40 | 10,10 | 41,9 | 2,5 | 1,88 | 0,22 | ||

| Шлак АМКР | 39,0 | 6,37 | 46,1 | 6,7 | 0,27 | 0,48 |

Не нашли, что искали? Воспользуйтесь поиском: