ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

КАФЕДРА МЕТАЛУРГІЙНИХ ТЕХНОЛОГІЙ 2 страница

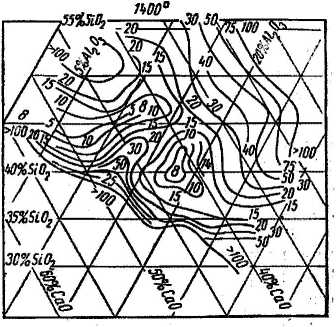

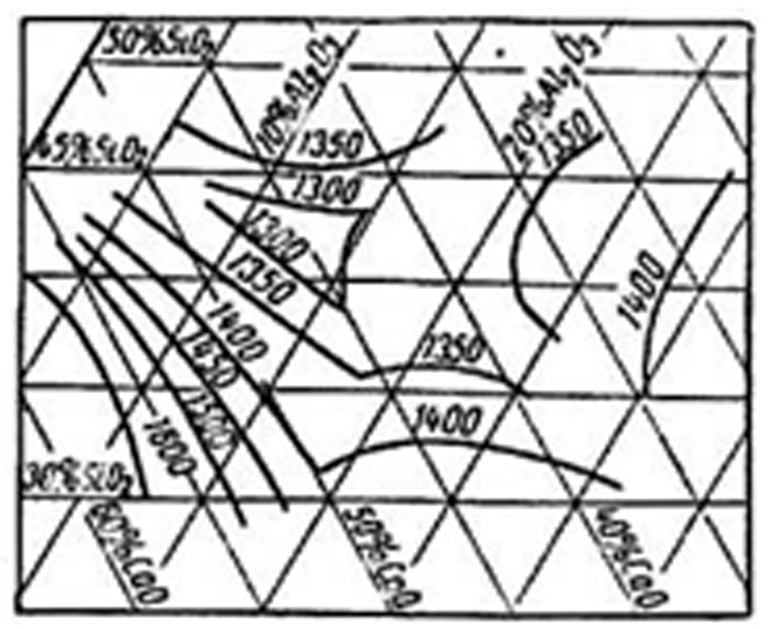

Рис. 1.6. Вязкость шлаков системы SiO2—СаО—Аl2Оз при 1400° С

(Мак-Кеффери; 1 – шлак ПАО «АМКР»)

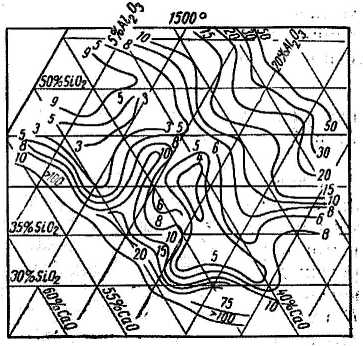

Рис. 1.7. Вязкость шлаков системы SiО2—СаО—А12О3 при 1500° С

(Мак-Кеффери; 1 – шлак ПАО «АМКР»)

Таким образом, температура кристаллизации и вязкость кислых шлаков в общем возрастают с увеличением содержания SiO2. С увеличением содержания А12O3 вязкость и температура кристаллизации сначала понижаются, а после перехода через некоторый минимум (при разных содержаниях А12O3 для разной кислотности) возрастают. В основных шлаках глинозем в общем вызывает понижение вязкости, но также до некоторого предела, за которым наступает возрастание вязкости.

Шлаки, содержащие, например, 35—40% SiО2 при 5—15% Al2O3 и 50—55% СаО, имеют высокие температуры кристаллизации (1300—1700°С), резко возрастающие с понижением содержания SiО2.

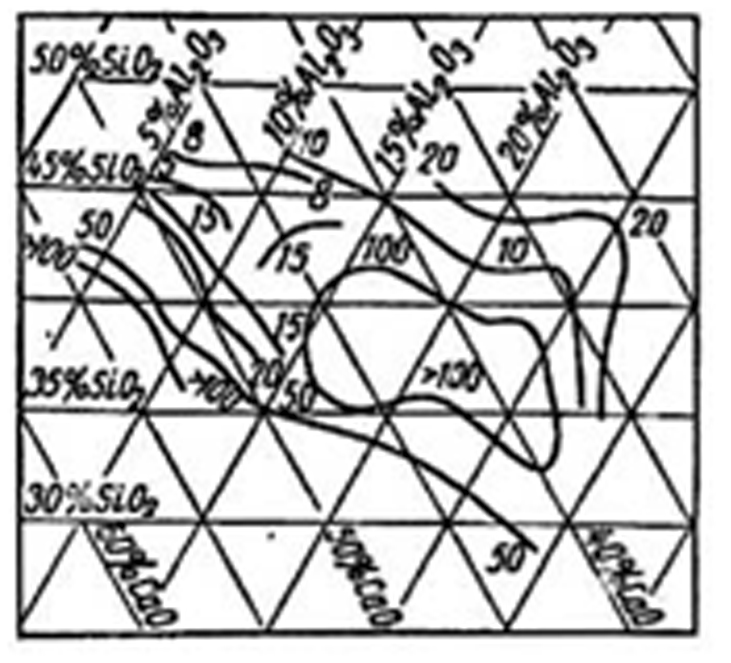

Рис. 1.8. Вязкость шлаков системы SiO2 — CaO — А12Оз при 1400° С

(Н. В. Рулла)

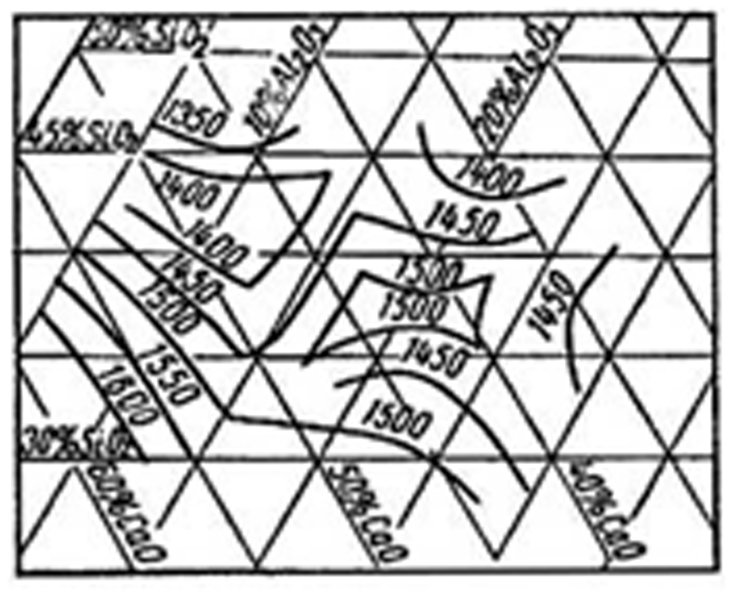

Рис. 1.9. Вязкость шлаков системы SiOa — CaO — А12О3 при 1500° С

(Н. В. Рулла)

В конечном шлаке содержится немного закиси железа, кроме железистых шлаков при расстроенном ходе печи. Резкое возрастание вязкости глиноземистого шлака при температуре 1440°С объясняется высоким содержанием в шлаке А12О3. Понижение вязкости шлака происходит из-за уменьшения содержания А12О3 и увеличения FeO и МnО. В шлаке мартеновского чугуна много SiО2, повышенное содержание МnО и MgO и меньше СаО в сравнении со шлаком бессемеровского чугуна.

Шлак, содержащий 15—20% FeO при 30% SiО2, является вязким (30 пз) [3 к * Свк/м2] при температуре на 50° выше температуры плавления. Только при повышении содержания в нем SiО2 до 40—45% вязкость снижается. Более низкие вязкости достигаются при дальнейшем увеличении (свыше 20%) FeO.

Рис. 1.10 показывает роль добавки магнезии к доменному шлаку при температуре 1500° С. Если без MgO (нижняя диаграмма) вязкость шлака резко изменяется в зависимости от содержания СаО и отношения А12О3: SiО2 в шлаке, то уже при 5% МgО это влияние меньше, причем значения вязкости ниже. Возрастание МgО до 20% действует в ту же сторону, но слабее. Обстоятельные исследования свойств шлаков при разном содержании МgО принадлежат Н. Л. Жило. Изучались шлаки разной основности при разном содержании А12О3 (5%, 10%, 15% и т. д.). Так, при 1500° С и 5% А1203 повышение МgО до 25% понижает вязкость при любой основности, но все же тем сильнее, чем выше содержание SiО2 в шлаке. При 1450°, наблюдается аналогичное явление; при 40—45% SiО2 и 25% MgO шлаки не текучи. При 10% А1203 и1500° С вязкость снижается при вводе MgO до 30%, но при достаточно кислом шлаке (>40% SiО2). Однако при 35% MgO и <45% Si02 они уже не текучи.

При классификации шлаков и обработке результатов исследования условно предположено, что в них вся сера связана в CaS. После соответствующего пересчета на диаграммах сумма (SiО2 + AI2O3 + CaOчист) = 100%, причем СаОчист представляет собой всю СаО шлака, за вычетом той извести, которая пошла на образование CaS. Методом двойного логарифмирования определяли точки начала кристаллизации каждого исследованного шлака. Найденные вязкости при 1400 и 1500 оС и температуры кристаллизации для каждой группы шлаков приведены на рис 1.11 – 1.16.

Этими диаграммами можно пользоваться также и для определения свойств следующих шлаков:

по группе I при (SiО2 + A12О3 + СаОчист) = 85,90 %,

где A12Os = 5- 13%, CaS = 7-9%, MgO=1,5-2,5%;

по группе II при (SiО2 + A12О3 + СаОчисг) = 90-92%,

где CaS <4,5%.

Рис. 1.10. Изменение вязкости шлаков при 15000С в зависимости от содержания в них CaO и МgO

Рис. 1.11. Вязкость доменных шлаков 1 группы при 1400 оС

Рис. 1.12. Вязкость доменных шлаков 1 группы при 1500 оС

Рис. 1.13. Температуры кристаллизации доменных шлаков 1 группы

Рис. 1.14. Вязкость доменных шлаков II группы при 14000С.

Рис. 1.15. Вязкость доменных шлаков II группы при 15000С.

Рис. 1.16. Температуры кристаллизации доменных шлаков II группы

Эти данные подтверждают влияние состава на свойства шлаков: вязкость при всех температурах имеет некоторый минимум (иногда — два), за пределами которого изменение компонента ведет к возрастанию вязкости; температуры плавления для данных шлаков возрастают с ростом основности. Вязкости и плавкости натуральных шлаков ниже, чем для трехкомпонентных шлаков.

Наиболее подвижные шлаки - это шлаки с соотношением (SiO2+Al2O3)/ CaO близким к 1. Чем кислее шлак, тем при более высоких содержаниях А12Оз имеют место максимумы вязкости. При этом в более основных шлаках увеличение А12O3 вызывает понижение температуры плавления, в более кислых (в рассматриваемых пределах) — повышение. Для шлаков «коротких», называемых также пластичными, большее значение имеет температура кристаллизации, так как при низких температурах шлаки хотя и могут быть подвижны, но подвижность их весьма неустойчива: понижение температуры на 10—200С вызывает застывание. Увеличение А12O3 по-разному сказывается на шлаках: кислых (SiO2 > 40%) —понижает вязкость, в основных (<40%) — повышает.

Повышение содержания всех основных окислов и даже TiO2 снижает вязкость, а повышенное содержание SiO2 и А12O3 повышает ее, что характерно для кислых шлаков, в которых возрастание даже СаО ведет к понижению вязкости [4].

1.4. Влияние состава шлака на показатели работы доменной печи.

Первичный, промежуточный и конечный шлаки влияют на ровность схода шихты, температуру в горне. Важными свойствами шлаков являются их температура плавления, вязкость и химический состав. Большое значение, имеет количество шлака на единицу чугуна.

Как эти факторы влияют на ход печи. С повышением температуры приходит в горн более нагретым. Если шлак приходит в горн нагретым до более высокой температуры, то и горн будет более «горячим». В нижней части печи происходит восстановление кремния. При тугоплавком шлаке кремния в чугуне больше — чугун «химически горячее». Тугоплавкий шлак «греет» горн, легкоплавкий — «охлаждает».

Можно различать шлаки трудно- и легкоплавкие. Вязкость первичного шлака зависит от содержания FеО и МnО в нем, а скорость продвижения и нагрева зависит от вязкости. Интенсивное восстановление железа и марганца вызовет повышение вязкости шлака, поэтому шлак будет достаточно текучим. При медленном восстановлении Fе и Мn шлак поступает в горн быстро и нагревается мало.

От выбора состава шлака зависит не только нагрев горна, но и коэффициент распределения серы между шлаком и чугуном, степень загромождения горна, влияние на футеровку печи, ровность хода печи, степень разделения чугуна и шлака на выпуске в главном желобе, и многое другое.

Тугоплавкий и вязкий шлак ухудшает газопроницаемость столба материалов. Легкоплавкие и подвижные шлаки оставляют еще не заполненными межкусковые пустоты, через которые проходят газы, газопроницаемость больше, а ход печи — ровнее.

Вязкий шлак может налипать на стенки печи, и образовывает настыли или создает кострение материалов при опускании, зависание шихты. Очень подвижный жидкий шлак вреден, так как может остудить горн и разрушить футеровку нижней части печи.

Следовательно, большое количество шлака вредно так: увеличивает расход кокса, вызывает затруднения в сходе шихты и неравномерное газораспределение. Борьба за более глубокое обогащение руд и уменьшение количества шлака - важная задача нашего времени.

Анализ влияния состава шлака на технико-экономические показатели доменной плавки, можно проследить на примере металлургического комбината «Азовсталь», где в в 2000-2005 гг. было произведено совершенствование шлакового режима [5]. Шихта состояла из агломерата, окатышей и железной руды и отличалась многокомпонентностью. Помимо местного агломерата в цех поступало 2 вида привозных ильичевского и ЮГОКа и 6 видов окатышей Сев- ГОКа, ЦГОКа (офлюсованные и неофлюсованные), Полтавского, Михайловского и Лебединского ГОКов. Снабжение коксом осуществлялось с 4 коксохимических заводов. За истекший период количество поставщиков агломерата и окатышей сократили до 3, а кокса до 2, что привело к уменьшению числа перешихтовок более чем в 3 раза и повышению стабильности работы доменных печей.

Помимо основных в шихте использовались другие железо- и марганецсодержащие материалы, брикеты из окалины и колошниковой пыли, металлообогащенные смеси (МОС), материалы офлюсованные железосодержащие (МОЖ), щебни из шлаков сварочного, силикомарганца и ферромарганца, а также карбонатная марганцевая руда.

В качестве флюсов кроме сырых известняков применялась также известь, обожженная на комбинате «Азовсталь» в шахтных и вращающихся печах, общий расход которой составлял в 2003-2005 гг. 21,4- 38,9 кг/т.

На рисунке 1.17 представлен характер изменения состава чугуна и шлака, а также других показателей работы доменного цеха МК «Азовсталь» в 2000-2005 гг. по среднегодовым данным.

Массовая доля MgO в шлаке увеличилась от 3,48 до 6,35% за счет повышения расхода доломитизированного известняка в доменной и, частично, в агломерационной шихте (в местном агломерате доля MgO возросла с 1,16-1,21 до 1,5-1,8 %).

Выход шлака уменьшился с 512 до 401 кг/т за счет увеличения расхода окатышей и содержания железа в шихте. Доля окатышей возросла с 35,6 до 50 %. Содержание железа увеличилось в железорудной шихте с 54,5 до 58,6 % не только за счет окатышей, но и за счет применения более богатого концентрата для агломерации, а также снижения основности азовстальского агломерата с 2,07-2,10 до 1,20-1,30.

Прямая основность шлака СаО/SiO2 снизилась с 1,25 до 1,19 за счет замены части СаО известняка на MgO при вводе в шихту магнезиальных добавок.

Суммарная (общая) основность (CaO+MgO)/SiO2 в течение рассматриваемого периода изменялась в узких пределах от 1,34 до 1,35 за счет того, что замена осуществлялась с соблюдением приблизительного равенства массового

Рис. 1.17. Изменение показателей работы доменного цеха МК «Азовсталь» в 2000-2005 гг.

расхода СаО и МgО. Обессеривающая способность шлака заметно улучшилась. Фактический коэффициент распределения серы L s = (S)/[S] возрос с 63 до 79, несмотря на уменьшение содержания кремния в чугуне с 0,98-1,02 до 0,80 % и повышение доли Al2O3 в шлаке с 6,44-6,47 до 7,13 %. Отношение MgO/Al2O3 возросло с 0,54-0,56 до 0,89.

Такие изменения шлакового режима благоприятно сказались на качестве чугуна. Содержание серы снизилось с 0,035 до 0,024 %, что обусловлено не только возрастанием десульфурирующей способности шлака, но и уменьшением прихода серы с коксом при снижении его расхода и сернистости, а также увеличением доли марганца в чугуне.

Марганец в чугуне был увеличен с 0,38 до 0,68 % не только для улучшения обессеривания, но и для обеспечения надлежащих «промывок» горна при его добавках к сварочному шлаку и к другим низкоосновным промывочным материалам. Содержание серы в коксе собственного производства снизилось с 1,80 до 1,35 % за счет использования российских углей.

При низком содержании MgO в шлаке (3,5-3,6 %) и, естественно, низкой устойчивости шлаков по вязкости и температуре плавления, доля серы в чугуне составляла 0,034-0,035 и поддерживалась повышенным нагревом продуктов плавки при содержании кремния около 1%. Долю кремния в чугуне удалось снизить до 0,82 при повышении MgO в шлаке и улучшении десульфурации чугуна. Этому способствовало также снижение выхода шлака.

Удельный расход кокса уменьшился с 584 до 510 кг/т за счет повышения %Fe, увеличения расходов природного газа с 89,4 до 122,5 и извести с 0 до 21,4-38,9 кг/т, а также снижения % кремния в чугуне и улучшения шлакового режима работы.

Печи стали работать более производительно. Увеличились интенсивность плавки по руде с 2,6 до 2,9 т/м3*сут., а интенсивность по коксу - с 0,83 до 0,87 т/м3*сут., КИПО понизился с 0,69 до 0,57. Помимо выше перечисленных факторов этому способствовало также повышение содержания кислорода в дутье с 24,2 до 26,1 %.

При повышении требований к качеству чугуна с уменьшением содержания серы в чугуне до 0,025-0,020 и ниже необходимо увеличивать десульфурирующую способность магнезиальных шлаков. Такие варианты шлакового режима опробованы на МК «Азовсталь» в 2004 г.

Нагрев доменных печей в период исследований был, при этом содержание кремния и марганца в чугуне составляло 0,80-0,88 и 0,67-0,96 % соответственно. Долю MgO в шлаке увеличивали с 3,81 до 4,15 и 5,39 % на ДП №5 и с 4,65 до 5,44% на ДП №6 за счет процентного увеличения MgO в ильичевском агломерате и окатышах ЦГОКа. При этом прямую основность шлака СаО/SiO2, сохранили на постоянном уровне 1,23 на ДП №5 и 1,25 на ДП №6 при повышении общей основности с 1,32 до 1,34 и 1,37 на ДП №5 и с 1,37 до 1,39 на ДП №6. Это привело к повышению коэффициента распределения серы Ls с 70,5 до 86,9 и 87 и снижению ее содержания в чугуне с 0,031 до 0,026 и 0,025% на ДП№5. На ДП №6 Ls возрос с 83,2 до 98,7, а сера в чугуне упала с 0,026 до 0,021%.

Для оценки эффективности работы на магнезиальных шлаках проведены исследования на доменных печах №5 и №6 в базовых и опытных периодах в марте и мае 2005 г. и в целом по цеху с расширением базового периода с января по март.

В целом по цеху основности шлака уменьшили с 1,21 до 1,16 и с 1,349 до 1,324, что привело к снижению коэффициента Ls с 83,0 до 79,4. Благодаря увеличению выхода шлака массовую долю серы в чугуне удалось сохранить на уровне базового периода.

При анализе результатов доменных плавок учли влияние факторов, не связанных непосредственно с повышением МgО в шлаке, путем приведения к равным условиям работы печей по расходу природного газа, составу чугуна, качеству кокса, температуре дутья и содержанию в нем O2, расходу металлодобавок, давлению колошникового газа, форсировке хода, простоям и тихому ходу

В результате установлено, что удельный расход кокса на ДП №5 снизился по фактическим данным на 15,3 и по приведенным - на 18,5 кг/т (3,48 %), а производительность увеличилась на 5 и 64 т/сут (2,3 %) соответственно.

На ДП №6 фактический расход возрос на 19,2, а приведенный снизился на 17,3 (3,63 %), фактическая производительность уменьшилась на 481, а приведенная увеличилась на 78 т/сут (2,4 %).

В среднем по доменному цеху достигнута экономия кокса по приведенным данным 9,7 кг/т (1,89 %) при росте производительности на 466,7 т/сут (3,2 %). В диапазоне изменения 5,25-7,71% на каждый 1% в шлаке снижение расхода кокса составило по усредненным данным 5,0 кг/т, а повышение производительности - 1,7 %.

Увеличение эффективности доменной плавки на магнезиальных шлаках связано с улучшением шлакового режима (в связи с уменьшением температуры плавления на 20-100 °С и вязкости на 0,18-0,65 Пас, а также ростом устойчивости физических свойств шлака при изменении его состава и температуры, снижением потребности во флюсе в технологических вариантах с основностью шлаков меньшей, чем в вариантах с неизменной и повышенной основностью, уменьшением разрушения материалов под воздействием щелочей, повышением газопроницаемости шихты и ровности хода.

Таким образом, выбор химического состава шлака, в том числе выбор вида флюсующего материала и место его введения в металлургическом переделе является комплексной и сложной задачей, от решения которой, зависит технико-экономические показатели работы не только доменных печей, но и аглофабрик, фабрик по производству окатышей, а также конвертерного и мартеновского цехов.

Выводы и постановка задач исследования

1. Химический состав шлака изменяется при движении шихты в доменной печи, влияя на важнейшие технологические аспекты доменной плавки: стойкость футеровки, газопроницаемость шихты, нагрев горна, серопоглотительную способность, толщину зоны вязко-пластичного состояния, физический и химический нагрев чугуна, его химический состав.

2. Важнейшие свойства шлака – его вязкость, диапазон температур начала и окончания плавления, серопоглотительная способность находятся в прямой зависимости от его химического состава. Причем даже небольшие отклонения содержания того или иного оксида, способны нарушить ход доменной печи и привести к выпуску некондиционного чугуна.

3. На вязкость шлака, помимо химического состава, влияет и температура. Т.е., даже шлак оптимального химического состава, при снижении температуры в печи может резко повысить свою вязкость, вызвав серьезное расстройство хода печи

4. От состава шлака сильно зависят технико-экономические показатели работы доменной печи, и к его выбору следует подходить со всей ответственностью.

5. Повышение содержания Al2O3 в шлаке делает его менее устойчивым и создает опасность нарушения хода печи при незначительных отклонениях ее нагрева.

В основной части необходимо рассмотреть вопросы:

- использование известняка и доломитизированного известняка в качестве компонентов доменной шихты,вдувание извести и известняка через воздушные фурмы доменной печи;

- использование в шихте гранулированного углеродистого железофлюса и ис-пользование конверторного шлака в качестве флюсующего материала;

- необходимость введение флюсов в окомкованные сырьевые материалы доменной плавки, разложение известняков в процессе агломерации,изменение вещественного состава агломерата при офлюсовании;

- производства офлюсованного агломерата с применением обожженной извести

и выбор фракции известняка использующейся в качестве шихтового материала на аглофабрике.

2. ОСНОВНАЯ ЧАСТЬ

2.1 Использование известняка и доломитизированного известняка в качестве компонентов доменной шихты

Флюсами называются добавки, вводимые в доменную и агломерационную шихту для снижения температуры плавления пустой породы шихтовых материалов и придания доменному шлаку необходимого состава и физических свойств, обеспечивающих очистку чугуна от серы и нормальную работу печи.

В зависимости от состава вносимой в печь пустой породы флюсы бывают основные, кислые и глиноземистые. Но, так как в подавляющем большинстве случаев пустая порода руд кремнеземистая, а индекс основности шлака должен составлять 0,9— 1,4, то наиболее широко и часто применяется основной флюс, т.е. породы и материалы, содержащие СаО и МgО и обладающие необходимыми физическими свойствами.

В доменном производстве практически единственным видом основного флюса является известняк, представляющий собой природную форму минерала кальцита — СаСО3. Чистый кальцит содержит 56% СаО и 44% СО2. Так как кальцит в чистом виде не встречается, а сопровождается небольшим количеством кремнезема и глинозема, то качество известняка можно определить суммой содержания (SiO2 + Al2O3). Вредными примесями известняка являются сера и фосфор, однако содержание серы обычно низкое, и она удаляется в процессе плавки, в то время как фосфор полностью переходит в чугун и поэтому более опасен. Техническими условиями предельное содержание фосфора определяется в 0,01 для обычного и 0,005% для малофосфористого известняка. В связи с сокращением выплавки бессемеровских чугунов эти ограничения становятся менее актуальными.

Наряду с обычным широкое применение имеет доломитизированный известняк, представляющий собой изоморфную смесь кальцита СаСО3 и доломита СаСО3• МgСО3. Применение его вызывается необходимостью повысить в шлаке содержание МgО до 6—8%, что увеличивает его подвижность и устойчивость физико-химических свойств при изменении температуры и состава.

Таблица 2.1.

Технические условия на флюсовые известняки

| Составляющие | Содержание в известняке, % | ||||||

| Обычном | обычном малофосфористом | доломитизированном | |||||

| 1-й сорт | 2-й сорт | 1-й сорт | 2-й сорт | 1-й сорт | 2-й сорт | малофосфористые | |

| Окиси кальция, не менее | - | - | - | ||||

| Окиси магния, не ме | - | - | - | - | |||

| Сумма СаО + Мg0, не менее | - | - | - | - | |||

| Нерастворимый остаток, не более | |||||||

| Фосфор, не более | 0,01 | 0,01 | 0,005 | 0,005 | 0,01 | 0,01 | 0,005 |

| SO3, не более | 0,25 | 0,35 | 0,25 | 0,35 | 0,25 | 0,35 | 0,25 |

| Сумма А1203 + Fе203, не более |

Известняк является прочным, плотным материалом, который вполне можно загружать в доменную печь после отсева мелких фракций. Производство офлюсованного агломерата резко изменило требования к физическим свойствам флюса и дало возможность использовать непрочные, дробящиеся, мелкие материалы. Поэтому в качестве флюса агломерационной шихты стали применяться известняк-ракушечник, отсевы обычного известняка.

Кондиционными требованиями к известнякам устанавливаются нижние пределы содержания СаО и МgО, содержание нерастворимого остатка, т.е. (SiO2 + Al2O3), верхний предел содержания фосфора и серы и размер куска. Действующие для большинства месторождений технические условия приведены в таблице 2.1. Специфические особенности отдельных месторождений могут вызвать отклонения от этих условий. Если, например, у известняка содержание магнезии очень высокое, то тогда ограничивается его верхний, а не нижний предел. В особых случаях, при недостатке магнезии в шихте, нижний предел содержания ее в известняке может повышаться до 8—10%.

Для известняков, загружаемых непосредственно в доменную печь, устанавливают верхний и нижний пределы крупности. Верхний предел равен 80 мм (редко 130), а нижний — 25 мм. Причем, как показывают исследования [7], при использовании известняка фракции 10 – 15 мм, весь известняк успевает разложиться в верхней ступени теплообмена, без увеличения расхода кокса. Известняки, поставляемые на аглофабрики, должны иметь крупность 0—25 мм, так как они все равно дробятся до 0—3 мм.

При оценке качества известняка нужно учитывать, что часть его основных окислов (СаО и МgО) будет израсходована на шлакование собственной пустой породы, т. е. нерастворимого остатка. Поэтому качество флюса можно оценить его флюсующей способностью, под которой понимают содержание свободных основных окислов, т. е. окислов, используемых для шлакования пустой породы шихты.

Количественно она может быть выражена с помощью формулы:

ROсв = (CaO+MgO) – R∙B, (2.1)

где CaO, MgO, R – содержание в известняке, соответственно, оксидов кальция, магния и нерастворимого остатка, в %;

B – основность доменного шлака (CaO+MgO): (SiO2+Al2O3), которая составляет 0,9 ÷ 1,4.

Исходя из формулы (2.1), чем ниже флюсующая способность известняка, тем больше его необходимо загрузить для обеспечения заданной основности шлака. Данный факт, говорит о значительной важности выбора сорта известняка, поступающего в агло-доменный департамент металлургического предприятия.

Месторождения известняка весьма распространены и имеются во всех районах нашей страны. Главными месторождениями в Украинской ССР являются Еленов- ское. Новотроицкое, Каракубское, Балаклавское, Камыш-Бурунское.

2.2 Опыт вдувания извести и известняка через воздушные фурмы

доменной печи

Помимо загрузки флюсов через колошник доменной печи, существует практика их вдувания через фурмы [6, 7].

Вдувание в воздушные фурмы известняка позволяет произвести:

- повышение газопропускной способности подвижной коксовой насадки и коксового тотермана в горне в результате уменьшения выхода шлака в зоне когезии, снижения его температуры кристаллизации, вязкости и повышения подвижности;

- снижение содержания кремния и серы в чугуне;

- повышение прочности агломерата и снижение содержания в нем серы вследствие уменьшения его основности;

- ликвидация загромождения горна вязкими шлаковыми массами путем вдувания в горн флюсов, снижающих вязкость шлаков;

- снижение себестоимости выплавляемого чугуна.

В таблице 2.2 представлены показатели работы доменной печи с вдуванием известняка в воздушные фурмы.

Таблица 2.2.

Показатели работы доменной печи с вдуванием известняка в воздушные фурмы

| Показатели | Период работы | |

| Базовый | Опытный | |

| (01.11–17.11) | (18.11–25.11) | |

| Производительность, т/сут | ||

| Расходы, кг/т: | ||

| Кокса | 404,4 | 384,3 |

| Железорудного сырья | ||

| Металлодобавок | ||

| Известняка через колошник | ||

| Известняка через фурмы | ||

| Температура дутья,°C | ||

| Влажность дутья, г/м3 | 45,4 | |

| Содержание кислорода в дутье, % | 26,6 | 26,5 |

| Избыточное давление газа на колошнике, кПа | ||

| Температура газа на колошнике,°C | ||

| Состав колошникового газа, %: | ||

| СO | 34,8 | 36,31 |

| СO2 | 10,3 | 9,8 |

| Н2 | 4,24 | 4,03 |

| Содержание Si в чугуне, % | 2,83 | |

| Выход шлака, кг/т | ||

| Основность шлака, CaO/SiO2 | 1,28 | 1,23 |

Не нашли, что искали? Воспользуйтесь поиском: