ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Доставка руды питателями и конвейерами. Условия применения, сравнительная оценка. 4 страница

Порошкообразные ВВ в россыпном или патронированном виде применяются при вторичном взрывании негабаритных кусков для шпуровых и скважинных зарядов на маломощных карьерах и в качестве промежуточных детонаторов для инициирования основных зарядов из водосодержащих и гранулированных ВВ. Для инициирования указанных зарядов применяются также цилиндрические тротиловые и пентолитовые шашки. Сравнение действия ВВ производится по переводному коэффициенту ВВ, равному отношению удельных расходов эталонного (аммонит № 6ЖВ или граммонит 79/21) и сравниваемого ВВ при одинаковых результатах взрывов в аналогичных условиях.

Технологические качества ВВ определяются бризантностью, работоспособностью, плотностью, водоустойчивостью, возможностью механизации заряжания. Большая плотность заряжания обеспечивает высокое давление газообразных продуктов взрыва и увеличение коэффициента полезного действия взрыва в породах, который в настоящее время составляет около 10 % потенциальной энергии ВВ.

Эффективность и область применения различных ВВ зависит от прочности, вязкости и обводненности пород, трещиноватости массива, наличия мерзлоты и других факторов (табл. 5.1).

С увеличением блочности массивов, прочности и вязкости пород для их качественного дробления необходим больший удельный расход ВВ с высокой бризантностью.

Гранулированные ВВ (гранулиты и граммониты) неводоустойчивы, а потому непригодны для заряжания обводненных скважин. Поэтому в этих случаях применяют гранулотол и алюмотол. Для скважин с непроточной водой используются граммонит 30/70, а также акватолы, карбатолы, горячелью- щиеся ВВ при заряжании их под столб воды. Патронирован- ные ВВ нецелесообразно применять для скважинных зарядов из-за малой плотности, высоких трудоемкости и стоимости взрывания; их применяют в шпуровых зарядах.

При выборе типа ВВ учитывают как технологические, так и экономические факторы, в том числе не только объемную энергию ВВ (количество энергии на единицу объема скважины) и ее стоимость, но и стоимость бурения.

Многие простейшие ВВ, не обладающие большой энергией, дешевы, легко поддаются механизированному заряжанию, и поэтому их часто предпочитают при массовом производстве взрывных работ, особенно в легковзрываемых породах.

Средства инициирования должны обеспечивать надежность и безопасность взрывных работ, быть водоустойчивыми, масло- и бензостойкими. Они проверяются на предприятиях в соответствии с инструкциями или положениями Единых правил безопасности при взрывных работах.

Вопрос №82. Вторичное взрывание. Основы безопасности ведения взрывных работ на карьерах.

ВТОРИЧНОЕ ВЗРЫВАНИЕ

Процессы вторичного взрывания пород включают бурение и взрывание при планировке подошвы и заоткоске уступов, ликвидации негабаритных кусков, а также другие вспомогательные взрывы.

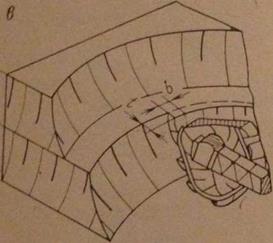

Взрывание негабаритных кусков осуществляется накладными или шпуровыми зарядами ВВ.

Применение метода накладных зарядов может быть экономичным при взрывании хрупких горных пород и малом объеме горных работ, когда повышенный расход СИ и ВВ (2— 3 кг/м3) компенсируется отсутствием компрессорного хозяйства и дополнительного бурения.

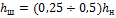

В простейших случаях ВВ располагают непосредственно на поверхности негабаритного куска в виде плоского слоя толщиной А3=3,5-~5 см. Заряд прикрывают слоем глины или песка (без примеси гальки или щебня), при этом величина забойки  .

.

Эффективность метода накладных зарядов повышается, если используются специальные кумулятивные заряды (рис. 5.19, а). В настоящее время выпускаются кумулятивные заряды типа ЗКП и ЗНК массой от 0,1 до 4 кг.

При взрывании негабаритных кусков шпуровыми зарядами глубина шпура  (

( - толщина негабарита)

- толщина негабарита)

Рис. 5.19. Схемы разрушения негабаритных кусков:

I негабарит; 2 —заряд ВВ; 3 — промежуточный детонатор; 4 — инициатор; 5 — дето* яирующий шнур; 6 — вода; 7 — полиэтиленовая оболочка

При крупных негабаритных кусках хорошее дробление достигается при использовании нескольких шпуровых зарядов; расстояние между ними аш— (0,5-f-0,9)/im.

Расход бурения равен 0,2—1 м/м3 взорванной породы. Удельный расход В В обычно составляет 0,1—0,3 кг/м3. Над зарядом помещается забойка.

Для ограничения разлета осколков и уменьшения расхода ВВ применяется гидровзрывание негабаритных кусков. Для этого в пробуренный шпур малого диаметра заливают жидкость и помещают заряд высокобризантного ВВ, масса которого в 8—12 раз меньше, чем у обычных шпуровых зарядов (рис. 5.19, б). Минимально допустимый уровень воды в шпуре 10—12 см, минимальная глубина шпура 30—35 см, максимальная 0,5 щ В зимнее время применяют 10—15 %-ный раствор поваренной соли или аммиачной селитры, который заливают в шпур непосредственно перед взрывом.

Дробление негабаритных кусков возможно при бесшпуровом гидровзрывании, когда гидрозарядом является полиэтиленовый сосуд е водой и зарядом ВВ (рис. 5.19, в). При этом удельный расход ВВ составляет 0,3—0,6 кг/м3 против 2,5—3 кг/м3 при взрывании обычными накладными зарядами.

Взрывание при планировке подошвы и заоткоске уступов обычно производится зарядами, размещенными в наклонных шпурах или скважинах малого диаметра (100 мм). Наклон скважин (шпуров) и конструкция заряда соответствуют желаемому результату взрыва. Масса заряда и другие параметры взрыва устанавливаются опытным путем в конкретных условиях.

ОСНОВЫ БЕЗОПАСНОГО ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ

К руководству взрывными работами допускаются лица, имеющие законченное горно-техническое образование или окончившие специальные курсы, дающие право на ответственное ведение взрывных работ. Обычно руководителем является начальник взрывного цеха. На карьере ответственным за производство взрывных работ является главный инженер или его заместитель. Одному лицу запрещается одновременно руководить взрывными рабо- тами и производить их. К взрывным работам допускаются лица не моложе 19 лет, имеющие «Единую книжку взрывника» и стаж горных работ не менее одного года. Для вспомогательных работ (забойка скважин и т. п.) эпизодически могут привлекаться специально проинструктированные рабочие.

Важным вопросом при проектировании взрывов является правильное установление размеров опасных зон по разлету породных кусков и сейсмическому воздействию взрыва.

Границы опасных зон отмечаются специальными указателями, перед взрывом на этих границах выставляется оцепление.

После доставки ВМ на взрываемый блок на расстоянии 50 м от границы блока выставляется охрана и ограждение из флажков. При использовании в качестве СИ детонирующего шнура вне пределов этой зоны разрешается работа горного и транспортного оборудования.

Заряжают скважины взрывники под руководством горного мастера, проводящего при необходимости корректировку от* дельных зарядов. В процессе заряжания производятся замеры глубины скважин, положения заряда и забойки, которые заносятся в паспорт (проект) взрыва. Заряженный блок считается готовым к взрыву после удаления оборудования за пределы опасной зоны, демонтажа близлежащих линий электропередач и проведения других мероприятий, обеспечивающих безопасность взрыва.

Взрывные работы на карьерах, как правило, проводят в определенные дни и часы. Для удаления людей за пределы опасной зоны дается предупредительный сигнал (обычно сирена). После проверки начальником взрывных работ готовности к взрыву дается боевой сигнал, по которому взрывники производят поджигание зажигательных трубок и удаляются за пределы опасной зоны или в укрытие (блиндаж). После взрыва они осматривают блоки и проверяют, нет ли отказов; затем подается сигнал отбоя. При больших объемах взрывов, а также в глубоких карьерах дальнейшие работы возможны после рассеивания газов, продолжающегося иногда несколько часов.

При суммарной массе взрываемых зарядов ВВ Q (кг) радиус сейсмоопасной зоны определяют по эмпирическим формулам (Союзвзрывпром):

при однократном взрывании

(5.38)

при многократном взрывании

(5.39)

При взрывании отдельных зарядов ВВ с интервалом замедления между их группами не менее 20 мс радиус опасной зоны определяют по следующим формулам: при однократном взрывании

(5.40)

(5.41)

при многократном взрывании

где п' — число групп.

Массы зарядов отдельных групп должны быть равны или отличаться не более чем на 20 %.

Вопрос №83. Типы забоев и заходок, определение их ширины.

6.1. ТИПЫ ЗАБОЕВ

Выемка мягких, сыпучих и плотных пород обычно производится непосредственно из массива, а выемка разрушенных (взорванных) пород — из развала или разрыхленного слоя. Поверхность горных пород в массиве или развале, являющаяся объектом выемки, называется забоем.

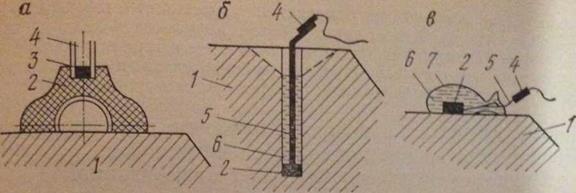

При выемке пород из массива забоем могут являться следующие поверхности уступа или подуступа: торец уступа, т. е. боковой его откос, образованный при выемке части полосы уступа (рис. 6.1, а, Ц ж); площадка уступа (рис. 6.1,6); продольный откос уступа (рис. 6.1, в).

При выемке разрушенных пород забоями также являются торцовый (рис. 6.1, д) или продольный откос развала, а иногда и его верхняя поверхность. Соответственно забой называется торцовым, продольным и забоем-площадкой. Чаще всего продольный откос уступа совпадает с фронтом его работ, и продольный забой называется фронтальным. Разновидностью торцового забоя является траншейный забой. Иногда применяются комбинированные забои, когда одновременно разрабатываются две поверхности уступа или развала, например площадка и продольный откос (рис. 6.1, г). Продольный и торцовый откосы относятся к разрабатываемой части уступа или развала.

Забои всех типов по структуре могут быть однородными (простыми), если в их пределах породы имеют сравнительно одинаковые свойства, и разнородными (сложными), если в их пределах перемежаются вскрышные породы с существенно разными свойствами, вскрышные породы с полезным ископаемым или полезные ископаемые разных типов и сортов.

При сложном строении залежи структура забоя зависит от формы контактных поверхностей между полезными ископаемыми | вмещающими породами в массиве или развале и расположении относительно забоя различных типов ископаемого. Забои при этом простые только в случаях, когда они параллельны контактам между разнотипными компонентами (см. рис. 6.1, б, о).

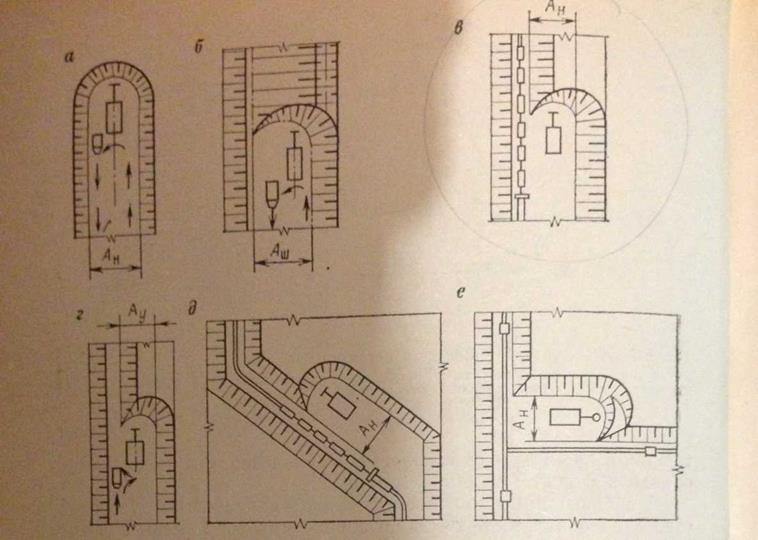

Рис. 6. 1. Т и п о в ы е с х е м ы з а б о е в:

а. д. е. ж. - т о р ц о в ый; б – з а б о й – п л о щ а д к а; в – ф р о н т а л ь н ы й; г - к о м б и н и р о в а н н ый

В простых забоях производится валовая (сплошная) выемка пород. В сложных забоях выемка вскрышных пород с различными свойствами также обычно валовая, а выемка полезного ископаемого и вскрышных пород или различных

Рис. 6.2. Схемы слоев выемки и стружек при работе:

А– прямой мехоплаты; б–бульдозера;в–роторного экскаватора.

сортов полезного ископаемого производится чаще всего раз- дельно (раздельная выемка). Выбор типа забоя зависит как от свойств разрабатываемых вскрышных пород и полезного ископаемого и условий их залегания, так и от используемого выемочного оборудования. Обычно стремятся к применению простых забоев.

Выемка пород любого типа осуществляется послойно. Толщина каждого слоя выемки t (рис. 6.2) определяется глубиной внедрения в забой рабочих органов выемочных машин и обычно измеряется десятками сантиметров. Такие слои называются слоями выемки.

В пределах слоя выемки высотой hc(hc  Hy) порода извлекается стружками, максимальная ширина которых b зависит от ширины режущего рабочего органа выемочной машины (ковша экскаватора, лемеха бульдозера и др.). При разработке слоя выемки забой любого типа перемещается в нормальном к нему направлении (см. рис. 6.1): фронтальный и торцовый забои смещаются на толщину слоя (стружки) в плане (см. рис.

Hy) порода извлекается стружками, максимальная ширина которых b зависит от ширины режущего рабочего органа выемочной машины (ковша экскаватора, лемеха бульдозера и др.). При разработке слоя выемки забой любого типа перемещается в нормальном к нему направлении (см. рис. 6.1): фронтальный и торцовый забои смещаются на толщину слоя (стружки) в плане (см. рис.

6.2,а), а забой-площадка — вниз (см. рис. 6.2, б).

Форма забоев зависит от способа действия выемочных машин, состояния пород и углов их откоса в массиве или развале.

Например, при выемке мягких пород экскаватором типа мехлопаты торцовый забой имеет округлую форму в плане и вогнутую в профиле (см. рис. 6.2, а), что предопределяется характером движения ковша в забое и поворотами экскаватора;

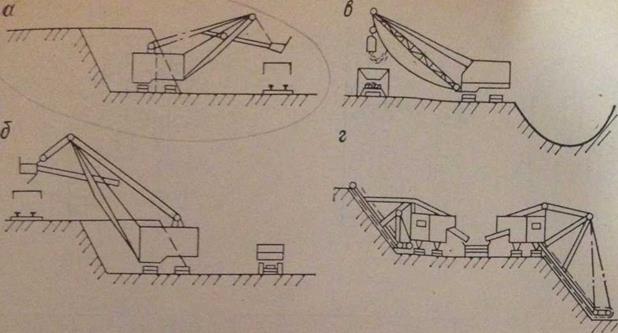

Рис. 6.3. Схемы способов выемки и погрузки:

а — верхнее черпание и нижняя погрузка; б — верхние черпание и погрузка; в — нижние черпание н погрузка; г — смешанная схема

торцовый забой, разрабатываемый бульдозерами, имеет клинообразную форму (см. рис. 6.1, е) и т. д.

К забоям принято относить также призабойное пространство в пределах радиуса действия выемочных машин. Поэтому часто говорят «обмен транспортных средств в забое», «выемка в забое» и т. д.

По взаимному расположению забоя и горизонта установки экскаватора различают способы выемки верхним черпанием (забой расположен выше горизонта установки машины), нижним черпанием, смешанным (нижним и верхним) черпанием. Аналогично различают и способы погрузки: нижнюю, верхнюю и смешанную (рис. 6.3). Смешанная погрузка одновременно или поочередно включает нижнюю и верхнюю погрузку на промежуточный транспортный горизонт.

6.2. ТИПЫ ЗАХОДОК

В результате перемещения забоев в пределах определенного участка развала или массива уступа последовательно отрабатываются породные полосы, называемые заходками.

Часть заходки, выемка которой характеризуется законченным технологическим циклом основных и вспомогательных операций выемочной машины, называется забойным блоком.

По расположению относительно фронта работ уступа заходки подразделяются (рис. 6.4) на продольные (ориентированы вдоль фронта работ уступа), поперечные (направлены вкрест фронта) и диагональные (ориентированы

Рис. 6.4. Типовые схемы заходок:

а —тупиковая траншейная продольная; б — тупиковая эксплуатационная продольная; в — сквозная нормальная; г — сквозная узкая; д — сквозная диагональная; е — сквоз- *

поперечная (все сквозные заходки — эксплуатационные)

в промежуточном направлении). Продольные заходки возможны при всех видах транспорта, диагональные — при железнодорожном и автомобильном, а поперечные — при автомобильном и конвейерном.

Ширина заходки А при торцовом забое и забое-площадке соответствует ширине этих забоев; при продольном забое ширина заходки равна толщине одного или нескольких слоев выемки (A — t или А = 2/). Высота заходки Нзх обычно равна высоте уступа (подуступа) или развала в пределах заходки. Она может быть также равна высоте части развала, если в профиле выемка пород по высоте развала производится несколькими заходками.

По ширине заходки подразделяются на нормальные Ан, У3' кие Ау и широкие Аш (см. рис. 6.4).

В нормальных заходках выемка породы производится при постоянном положении оси движения выемочных машин по длине заходки и максимальном использовании их рабочих параметров.

Например, при торцовом забое эта ширина равна длине лемеха бульдозера или 1,7 R4 (R4 — радиус черпания мехлопат), а при продольном забое — максимальной толщине одного или нескольких слоев выемки.

Узкие заходки отличаются от нормальных неполным использованием рабочих параметров выемочных машин при постоянном положении оси перемещения их вдоль заходки.

Широкие заходки при всех типах забоев характеризуются переменным положением оси движения выемочных машин в плане при выемке породы по длине заходки’

По характеру движения транспортных средств при выемке пород в пределах заходок последние подразделяются на тупиковые и сквозные (см. рис. 6.4).

Тупиковые заходки (см. рис. 6.4, а, б) характеризуются возможностью движения транспортных средств только в пределах выработанного пространства отрабатываемой заходки. Они подразделяются на траншейные и эксплуатационные, последние применяются при ограниченной ширине рабочих площадок уступа. Работа выемочных машин в тупиковых заходках обычно связана с увеличением продолжительности цикла погрузки транспортных средств, времени обмена последних в забое и с наращиванием транспортных коммуникаций по мере подвигания забоя.

Сквозные заходки (см. рис. 6.4,в—е) позволяют организовать движение транспортных средств в пределах всей длины заходки и типичны для эксплуатационного периода отработки уступа. Верхняя погрузка при проходке траншей позволяет работать экскаватору в сквозной траншейной заходке.

По структуре заходки могут быть однородными и разнородными, а также сложноразнородными.

Разнородные заходки характеризуются последовательной перемежаемостью по длине отдельных блоков пустых пород, полезного ископаемого и е^о отдельных сортов, поэтому забои в этих заходках простые и выемка валовая.

Сложноразнородными называются заходки, в пределах которых невозможно выделить блоки только с пустыми породами или отдельными сортами полезного ископаемого, в этих заходках забои сложные, а выемка в них раздельная.

Любой уступ отрабатывается панелями — полосами породного массива вдоль фронта работ уступа. Отработка каждой такой полосы характеризуется новым положением основных транспортных коммуникаций вдоль фронта работ уступа. В результате отработки панелей происходит перемещение фронта работ уступа [2].

Часть панели, разрабатываемая отдельной выемочной машиной, называется блоком панели. Часто блок панели называют по виду выемочного оборудования, например, экскаваторный блок, скреперный блок и т. п. Понятия панели и блока панели относятся только к массиву горных пород в пределах уступа, но не к развалу.

При выемке пород непосредственно из массива в ряде случаев заходки являются и блоками панелей или панелями. Различные способы отработки панелей рассматриваются в последующих главах.

Вопрос №84 Экскавируемость горных пород.

Экскавируемость горных пород в массиве.

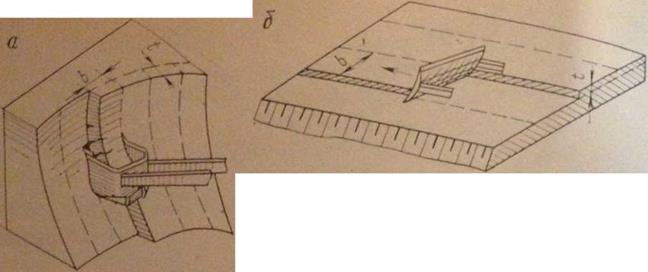

Выемка (копание) породы производится последовательным отделением стружек в слое выемки. Процесс копания включает резание (скол) стружки и перемещение срезанной породы по поверхности экскавирующего органа. Форма поперечного сечения стружек (тел выкола) и их фактические размеры зависят от схемы копания, типа и структуры экскавируемых пород.

Равномерно, при примерно постоянных усилиях, происходит копание пластичных связных пород с образованием «сливной» стружки постоянного сечения.;. В суглинках, супесях, а также мерзлых глинах отделение «элементной» стружки отличается от образования сливной стружки небольшим расширением и значительным дроблением породы по естественным микроповерхностям ослабления (рис. 6.6, б); при этом Плотные породы, а также мерзлые суглинки, супеси и уплотненные глины экскавируются стружками отрыва с боковым и опережающим выколом и дроблением породы на мелкие и средние куски.

Отдельными типами выемочных машин возможно производить копание трещиноватых полускальных пород. Обычно разрушение трещиноватого массива при выемке происходит сразу по нескольким направлениям, и порода экскавируется отдельными структурными телами выкола — происходит «разборка» массива.

Для процесса копания полускальных пород характерно резкое изменение усилий и скорости движения экскавирующего органа. Величина Kf зависит не только от прочности породы в куске, но и от трещиноватости массива, характеризуемой коэффициентом его структурного ослабления 𝛌 непосредственно по поверхности копания. Копание по самим поверхностям ослабления массива ведет к уменьшению величин Kf в 3—30 раз по сравнению с копанием перпендикулярно, к трещинам, что зависит в первую очередь от вида трещин. Минимальное уменьшение Kf характерно при сомкнутых шероховатых трещинах, а максимальное — при раскрытых трещинах. При копании под углом и параллельно трещинам величина Kf уменьшается соответственно в 1,1—1,6 и 1,3—3 раза. Копание под углом к трещинам является наиболее типичным случаем, при этом 𝛌=0,6  0,9.

0,9.

Удельное сопротивление копанию мерзлых мягких и плотных, а также промерзших полускальных пород значительной влажности в несколько раз выше, чем сопротивление тех же пород в талом состоянии, и зависит от глубины промерзания массива. Увеличение Kf при малой влажности мерзлых пород (W= 2-4-6 %) незначительно.

На величину Kf влияет и тип применяемой выемочной машины (экскавирующего органа). Удельное сопротивление копанию одной и той же породы неодинаково при использовании различного выемочного оборудования. Например, при выемке суглинков и легких глин мехлопатой, драглайном, роторным экскаватором и скрепером оно находится соответственно в пределах 0,06—0,13; 0,1—0,19; 0,15—0,29 и 0,095—0,18 МПа.

Величина Kf при экскавирующем органе определенного типа зависит также от его конфигурации, толщины режущих кромок, угла и схемы копания, размеров стружки.

Уменьшение удельного и общего сопротивления копанию плотных и мерзлых пород достигается использованием у одноковшовых и многоковшовых экскаваторов ковшей полукруглой формы с острой режущей кромкой, выпуклой в плане и профиле (Кр снижается на 10—20%), а при выемке роторными экскаваторами — увеличением числа одновременно режущих ковшей и установкой дополнительных режущих кромок или рыхлителей (Kf снижается на 8—15%). Затупление зубьев ведет к росту Kf на 10—30%- Максимальное значение Kf соответствует углу копания в профиле забоя 30—50°. Скорость копания в пределах до 2,5—4 м/с практически не влияет на величину Kf-

Влияние схемы копания на величину Kf зависит от структуры массива. При полусвободном и свободном копании удельное сопротивление ниже, чем при блокированном копании соответственно на 10—40 и 30—70 %. Максимальная разница характерна для пород с резко выраженной блочностью (слоистостью).

При увеличении до определенных пределов площади (толщины) стружки Kf уменьшается вследствие снижения степени дробления породы и удельного значения зоны уплотнения. Величина и предел уменьшения Kf при увеличении толщины стружки тем больше, чем выше прочность экскавируемой породы и зависят от трещиноватости массива. Рациональным при выемке мехлопатами является отношение толщины и ширины стружки t: b= 0,1  0,33, а при выемке роторными экскаваторами t:b

0,33, а при выемке роторными экскаваторами t:b  1.

1.

Каждая модель выемочной машины (например, мехлопаты с ковшами различной емкости) характеризуется расчетным (номинальным) усилием копания Рн, а следовательно, и номинальными размерами стружек при необходимом усилии копания Рк. Для маломощных выемочных машин, у которых малы Рн и расчетная толщина стружки, уменьшение последней не позволяет наполнить ковш на пути черпания. Это сужает диапазон пород, которые можно экскавировать из массива маломощными машинами. С увеличением мощности выемочных машин уменьшается влияние сопротивления пород экскавации на техническую возможность выемки и производительность оборудования.

Снижение требуемого усилия копания, помимо уменьшения толщины стружек, достигается:

применением свободной схемы копания, особенно при выемке скальных включений, для чего создаются дополнительные поверхности их обнажения;

использованием силы тяжести породы в верхней части забоя для ее самообрушения или образования зоны предразрушения (пластических деформаций); многократными резами экскавируемого органа в пределах одной стружки, что увеличивает структурное ослабление близлежащего участка массива;

уменьшением длины стружек, что при выемке машинами цикличного действия достигается выводом экскавируемого органа из забоя, а у машин непрерывного действия — увеличением числа режущих органов с уменьшением расстояния между ними.

Таким образом, на эффективность выемки влияют как физико-технические характеристики горных пород, так и тип применяемой выемочной машины, а также технологические параметры забоя. Тип выемочной машины, ее модель и параметры забоя должны соответствовать физико-техническим характеристикам разрабатываемой породы, прежде всего ее экскавируемости, определяемой сопротивлением копанию. Вместе с тем экскавируемость породы, как показано выше, зависит от механизации и технологии выемки.

Вопрос №85. Технология выемки и перемещения горных пород скреперами, бульдозерами и погрузчиками.

3.7. Технология выемки пород скреперами, бульдозерами и погрузчиками

Колесные скреперы с ковшом емкостью от 15 до 40 м3 используются на карьерах строительных материалов, при разработке россыпей и на вспомогательных работах при выемке мягких и механически разрыхленных плотных и полускальных пород. Их применение наиболее эффективно при дальности транспортирования от 1 до 1,5 км. Мощные скреперы могут передвигаться со скоростью 50 – 70 км/ч в порожняковом направлении и 20 – 30 км/ч — в грузовом. На открытых работах применяются самоходные колесные скреперы Д-468, Д-357Г, Д-567, Д-392, Д-733 и прицепные — Д-374Б, Д-523, Д-511.

Толщина срезаемой скрепером стружки составляет 20 – 30 см в мягких и песчаных и 10 – 15 см в плотных и разрушенных породах. Выемка скрепером производится на площадке, продольном откосе или в торце уступа (рис. 3.18).

Забой-площадка при скреперной выемке применяется для естественного оттаивания верхнего слоя породы весной в условиях вечной мерзлоты. Работа скреперов в продольных и торцовых забоях позволяет сократить время загрузки ковша на 20 – 30 %.

Используемые на открытых работах бульдозеры на гусеничном ходу (Д-271А; Д-492А; Д-532, Д-385А, Д-572), мощность двигателя которых составляет 730 Вт и более, применяются для выемки россыпей, строительных горных пород и залежей сложного строения. Расстояние перемещения бульдозера 100—200 м. Выемка бульдозерами производится аналогично выемке скреперами на площадке, продольном откосе и в торце уступа. Бульдозеры могут разрабатывать разрыхленные породы (плотные, трещиноватые, полускальные и мерзлые).

Для выемки мягких и разрушенных строительных горных пород и руд цветных металлов на карьерах производственной мощностью 1 – 5 млн. т в год могут применяться одноковшовые погрузчики с ковшом емкостью до 40 т.

Одноковшовые погрузчики, как и скреперы, могут выполнять функции выемочно-транспортных машин. Благодаря мобильности, маневренности и высокой скорости движения (до 40 км/ч) погрузчик может обслуживать несколько забоев (карьеров). При этом значительно снижаются потери и разубоживание при зачистке и погрузке полезного ископаемого.

Выемка породы одноковшовыми погрузчиками производится в торцовых или продольных забоях высотой до 1 м (низкие забои), 1 – 5 м (нормальные забои) и более 5 м (высокие забои).

Вопрос №86. Технология разработки горных работ одноковшовыми экскаватороами (мехлопатами, и гидравлическими экскаваторами).

Карьерные мехлопаты применяются практически для разработки любых грунтов в разнообразных горнотехнических, гидрогеологических и климатических условиях, что свидетельствует об их высокой надежности в работе и маневренности.

Мехлопаты используются для погрузки горной массы в транспортные средства.

Вскрышные мехлопаты от карьерных отличаются большими линейными параметрами и большей емкостью ковша, что позволяет применять вскрышные экскаваторы для разработки покрывающих пород и перевалки их в выработанное пространство. Существенную роль при этом играет максимальный радиус разгрузки. Вскрышные мехлопаты могут использоваться для верхней погрузки горной массы.

Не нашли, что искали? Воспользуйтесь поиском: