ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Шлифовальных работах

Токаря

Рабочее место токаря оснащается:

o одним или несколькими станками с комплектом принадлежностей;

o комплектом технологической оснастки, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента;

o комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.);

o комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и т.д.);

o инструментальными шкафами, подставками, планшетами, стеллажами и т.п.;

o передвижной и переносной тарой для заготовок и изготовленных деталей;

o подножными решетками, табуретками или стульями, а также телефонной или другими видами связи.

Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и значительно меньшим — токари, работающие в условиях серийного и крупносерийного производств.

Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров, размеров и формы заготовок, типа и организации производства и др. Чаще других применяют два варианта планировки рабочего места токаря:

o инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж (приемный столик) для деталей — слева (рис. 4.4). Такая планировка является рациональной, если преобладает обработка заготовок с установкой в центрах левой рукой;

o инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, а стеллаж — с правой (рис. 4.5). Такая планировка рабочего места удобна при установке заготовки и снятии обработанной детали правой рукой или двумя руками (при изготовлении длинных и относительно тяжелых деталей). Этот вариант планировки рабочего места наиболее целесообразен в случае обработки небольших партий разнотипных заготовок, требующих частой смены режущего инструмента.

В обязанности токаря входят смазка станка и уборка стружки. Токарь периодически должен производить проверку точности работы станка и его регулировку в соответствии с рекомендациями, изложенными в руководстве по эксплуатации.

Плохая организация рабочего места, загроможденность его и проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и подножной решетки могут привести к несчастным случаям.

Оптимальная организация рабочего места принесет положительные результаты, если в процессе работы токарь будет предельно внимателен, так как станок является объектом повышенной опасности. Для безопасной работы необходимо правильно назначать режимы резания, надежно закреплять заготовку, применять исправный инструмент со стружколомами, защитные устройства и т.д.

Фрезеровщика

Основным оборудованием рабочего места фрезеровщика является фрезерный станок или группа станков с постоянными комплектами принадлежностей к ним. Оргоснастка на рабочем месте размещается в зависимости от расположения фрезерного станка (станков).

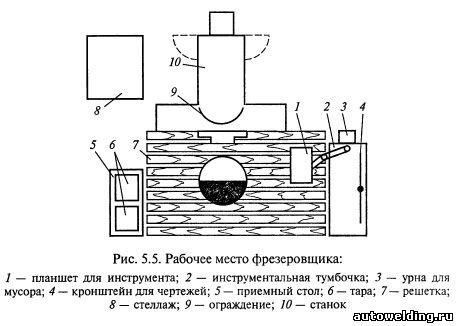

На рис. 5.5 приведен пример типовой планировки рабочего места фрезеровщика-универсала. Около станка должна находиться деревянная подножная решетка. Большинство фрезерных станков имеют дублирующие органы управления, поэтому решетка должна быть удобной для перемещения рабочего вдоль фасада станка (справа и слева).

При групповом расположении фрезерных станков инструментальные шкафы должны быть вынесены за пределы рабочих мест. В этом случае на рабочем месте устанавливают стеллаж-этажерку для подготовленных к работе инструментов, оснастки и деталей. Такие приспособления, как делительные головки, поворотные столы, пневмотиски, следует хранить на стеллажах и подставках.

Для предотвращения поломки фрез и порчи поверхности стола станка тяжелые фрезы предварительно ставят на специальную деревянную подставку (в крайнем случае на кусок толстой доски) на стол станка. Для центрирования фрезы со шпинделем ее перемещают вместе с подставкой по поверхности стола или без подставки, с помощью стола и консоли станка. Затем ручным перемещением гильзы или ползуна шпинделя (на горизонтальных станках — перемещениями стола) конус оправки фрезы вводят в конусное отверстие шпинделя и закрепляют фрезу ручным завинчиванием (в резьбовое отверстие оправки) или механизированным зажимом.

Набор инструментов и оснастки на рабочем месте фрезеровщика определяется типом станка, номенклатурой обрабатываемых деталей, технологическим процессом и соблюдением требования о наличии на рабочем месте только самых необходимых, постоянно используемых приспособлений и инструментов.

Обработанные детали по мере их накопления следует увозить с рабочего места. Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк. Для защиты глаз от стружки необходимо применять защитные очки, индивидуальные щитки и специальные кожухи для фрез, устанавливаемых на станке.

Эффективная эксплуатация фрезерного станка обеспечивается постоянным уходом за рабочим местом: смазкой узлов станка в соответствии с требованиями, изложенными в руководстве по его эксплуатации; периодической проверкой точности перемещения узлов станка (стола и др.) и при необходимости соответствующей регулировкой. В обязанности фрезеровщика входят уборка стружки и СОЖ, а также контроль исправности электрооборудования и электропроводки.

Правильная организация рабочего места принесет положительные результаты. Фрезеровщик должен быть предельно внимательным, так как станок является зоной повышенной опасности.

Шлифовщика

На рис. 7.6 представлена примерная схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок. Перед станком 1 расположена решетка (подставка) под ноги 3 и стул 4 для отдыха. Слева от него установлен контрольный столик 2 для измерительного инструмента, а справа — приемный стол 5 и стеллаж 6 для приспособлений с выдвижной платформой. Сверху стеллажа установлена кассета 7 для хранения абразивного инструмента. Справа от станка размещена гидростанция 8 и электрический шкаф 9, а слева — бак 10 для СОЖ.

Рабочее место шлифовщика оснащают устройством для принудительного отсасывания пыли, чтобы избежать ранения глаз рабочего абразивными зернами при правке шлифовальных кругов. В шлифовальных станках, работающих без применения СОЖ, должна быть предусмотрена возможность подсоединения к ним местной вытяжной вентиляционной системы.

2. Оборудование, приспособление, инструмент, применяемый при:

Токарных работах

В машиностроении большинство деталей получает окончательные формы и габаритные размеры в результате механической обработки заготовки резанием, которое осуществляется путем последовательного удаления режущим инструментом с поверхности заготовки тонких слоев материала в виде стружки.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д.

Токарные резцы для различных видов обработки:

а — наружное обтачивание проходным отогнутым резцом; б — наружное обтачивание прямым проходным резцом; в — обтачивание с подрезанием уступа под прямым углом; г — прорезание канавки; д — обтачивание радиусной галтели; е — растачивание отверстия; ж и з — нарезание резьбы наружной и внутренней соответственно

Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для предварительной обработки отверстий. Предварительно обработать резанием отверстие в сплошном материале можно только с помощью сверла. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные, эжекторные и др. Наибольшее распространение при токарной обработке получили спиральные сверла.

Приспособления предназначены для расширения технологических возможностей станков, повышения их производительности и точности обработки, облегчения работы на станке. По назначению приспособления для токарных станков можно разделить на три группы:

– для закрепления обрабатываемых заготовок;

– для закрепления режущего инструмента;

– специальные приспособления, расширяющие технологические возможности станков.

На токарных станках для закрепления заготовки применяются патроны (рис. 5.2, а). Различают самоцентрирующие и несамоцентрирующие патроны. У самоцентрирующих патронов имеется, как правило, три кулачка, которые сдвигаются и раздвигаются одновременно. У несамоцентрирующих патронов обычно имеется четыре кулачка, каждый из которых можно перемещать независимо друг от друга при установке деталей несимметричной формы. Патроны применяются для закрепления заготовок при отношении их длины к диаметру L/D меньше 4.

При отношении 4 < L/D < 10 заготовку устанавливают в центрах, а для передачи крутящего момента от шпинделя на заготовку используют поводковый патрон и хомутик. Для установки заготовки в центрах ее необходимо зацентровать, т. е. сделать центровые отверстия с торцов вала. Центры бывают вращающиеся, упорные, срезанные, шариковые и рифленые.

Упорные центры (рис. 5.2, б) делают с твердосплавными наконечниками, что повышает их долговечность. Срезанные центры (рис. 3.2, в) применяют при подрезании торцов заготовки, когда подрезной резец должен подойти почти до оси вращения заготовки. Устанавливаются только в пиноль задней бабки.

Центр со сферической рабочей частью (рис. 5.2, г) применяют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя (например, при обтачивании конических поверхностей).

Рис. 5.2. Приспособления для закрепления заготовок на токарных станках: а – патрон (самоцентрирующий или несамоцентрирующий); б – упорный центр; в – срезанный центр; г – центр со сферической рабочей частью; д, е – вращающиеся центры; ж – поводковый патрон; з – хомутик; и, к – люнеты; л – коническая оправка; м – цанговая оправка; н – упругая оправка

Задние вращающиеся центры (рис. 5.2, е) применяют при резании с большими сечениями срезаемого слоя или при обработке с большими скоростями резания

Центр с рифленой рабочей частью используют при обработке заготовок с большим центровым отверстием без поводкового патрона.

При обработке в центрах крутящий момент передается при помощи поводкового патрона (рис. 5.2, ж) и хомутика (рис. 5.2, з).

Поводковый патрон представляет собой корпус, навинчиваемый на шпиндель станка. На торце патрона запрессован палец, передающий крутящий момент на хомутик, который закрепляют на заготовке болтом.

Люнеты (рис. 5.2, и, к) применяют при обработке длинных деталей малого диаметра (L/D больше 10) во избежание их прогиба под действием сил резания. Неподвижный люнет устанавливают на направляющих станины, а подвижный – на каретку суппорта.

Для установки деталей типа втулок, колец и стаканов применяют различные типы оправок: конические оправки (рис. 5.2, л), когда заготовка удерживается на оправке силой трения на сопряженных поверхностях; цанговые оправки (рис. 5.2, м) с разжимными упругими элементами – цангами; упругие оправки с гидропластмассой, гофрированными втулками, тарельчатыми пружинами (рис. 3.2, н).

Планшайбы используют для закрепления с помощью прихватов, накладок и болтов, угольников или специальных приспособлений крупных или сложных по конфигурации деталей, которые не могут быть зажаты в кулачковом патроне.

Фрезерных работах

Приспособления для фрезерных работ

Фрезерные станки могут оснащаться дополнительными приспособлениями, которые способны увеличить производительность оборудования. Существует несколько типов приспособлений:

· - универсальные (делительные головки, вращающиеся, угловые и поворотные столы, машинные тиски);

· - нормализованные;

· - специальные.

Делительные головки универсального типа используют для периодического поворота заготовки на заданный угол, а также непрерывного вращения заготовки в процессе фрезерования винтовых поверхностей и крепления детали в определенное угловое положение относительно плоскости стола. Для выполнения работ, требующих особой точности, используют оптические делительные головки. В большинстве случаев их применяют при необходимости поворота обрабатываемой детали на угол с отклонением не более 0,25 градусов. Данное приспособление имеет лимб, который осуществляет отсчет показаний. В делительной головке находится встроенная оптическая система.

Другим приспособлением фрезерных станков являются универсальные вращающиеся столы. Например, его имеет вертикально фрезерный станок для необходимости придания обрабатываемой детали вращения в горизонтальной плоскости. Перемещение стола может осуществляться ручным и механическим способом.

Следующее приспособление – угловые столы, которые предназначены для установки плоскости заготовки под определенным углом к плоскости планшайбы. В случае многопозиционного фрезерования используют поворотные столы, на которых устанавливают два одинаковых приспособления для обработки нескольких заготовок.

В процессе выполнения фрезерных операций применяются пневматические станочные тиски и пневматические поворотные машинные тиски. Последние используются для фрезерования по контору. Приспособления оснащены поворотным корпусом с пневматической камерой. Передача давления от диафрагмы на шток осуществляется при помощи опорного стального диска и рычага.

Пневматическое зажимное устройство с клиновым усиливающим механизмом – это одно из самых распространенных приспособлений для фрезерования. Механизм обладает рядом преимуществ: постоянная сила зажимания и высокая степень жесткости устройства. Данное приспособление используют при фрезеровании заготовок с установкой по необработанным поверхностям.

Возможности фрезерного станка могут расширяться благодаря таким устройствам как многоместныеприспособления с пневматическим приводом (используют для обработки торцов цилиндрических поковок), пневматические приспособления с автоматизированным управлением, вертикальные быстроходные фрезерные головки (при работе с малыми фрезами), долбежные головки и др.

Приспособления могут размещаться на столе оборудования. Особенность их расположения зависит от площади стола. Дополнительные устройства для фрезерного оборудования должны обладать высокой степенью жесткости. Это необходимо для предупреждения возникновения вибраций и уменьшения прерывистости контакта режущего инструмента и детали.

Шлифовальных работах

Шлифование – дело тонкое

Шлифование – это сложный технологический процесс, позволяющий обрабатывать твердые и хрупкие поверхности при помощи абразивных материалов.

Сегодня известно множество природных и искусственных абразивов, но первым из них, которым человечество пользуется с незапамятных времен, является камень. Именно с него началась долгая история шлифования, которая неразрывно связана с историей технологического прогресса. На данный момент практически ни одна из отраслей промышленности не обходится без шлифования. Поэтому переоценить значимость это процесса просто невозможно.

Прочно закрепившись в различных отраслях крупной промышленности, процесс шлифования постепенно стал доступен и в обычной жизни, позволяя производить всевозможные ремонтные и отделочные работы. Сейчас в арсенале ремонтника есть большой выбор специальных инструментов для шлифования, призванных облегчить труд.

Не нашли, что искали? Воспользуйтесь поиском: