ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Метод гидравлических и пневматических испытаний.

Все элементы холодильных установок, по которым циркулирует холодильный агент, подвергают гидравлическому и пневматическому испытанию. Кроме того, установки испытывают на герметичность с помощью вакуума при остаточном давлении 5,32 кПа и парами х.а. (»0,05 ат)

Для NH3 и R22

а) цилиндры КМ – ГИ: ВД – 3,5 мПа; ПИ: ВД – 2,1 мПа (21кгс/см2)

б) Картеры КМ, подверженных давлению х.а. – ГИ: НД – 21 мПа; ПИ: НД – 1,6мПа

в) Сосуды и аппараты, клапаны и весь трубопровод – ГИ: ВД/НД – 3,5/2,7 мПа; ПИ: ВД/НД – 2,1/1,6 мПа.

Для R12

а) ___//___ - ГИ: ВД – 2,4 мПа; ПИ: ВД – 1,6 мПа

б) ___//___ - ГИ: НД – 1,4 мПа; ПИ: НД – 1,05 мПа

в) ___//___ - ГИ: ВД/НД – 2,4/1,8 мПа; ПИ: ВД/НД – 1,6/1,05 мПа.

Промежуточные сосуды и другие элементы холодильной установки, работающие под промежуточным давлением, испытывают по нормам стороны низкого давления.

Гидравлические испытания на прочность производят на заводе с помощью воды.

Элементы холодильной установки, работающей под давлением теплоносителя или воды испытывают под гидравлическим давлением, равным двойному рабочему давлению, но не менее 0,4 мПа, а на судне – не менее 1,25 рабочего давления.

Закрытые корпусы аппаратов испытывают гидравлическим давлением, равным двойному рабочему давлению, но не менее 0,1 мПа.

Пневматические испытания на плотность элементов холодильной установки, работающей на NH3 и R22, проводят воздухом. В установках на R12, трубопроводы, а также ту часть аппаратов, которую заполняют холодильным агентом, и арматуру испытывают сухим инертным газом или сухим воздухом.

На заводе испытывают, погружая их под пробным давлением в воду, температура которой должна быть не менее 150С.

На судне при пневматическом испытании давление создается воздушным кампрессором. При этом на всасывающий патрубок кампрессора устанавливают фильтр. В этом случае температура нагнетания – для поршневых < 1400С, ротационных <1100С, винтовых на NH3 – 1500C, для винтовых на R22 – 900C; в установках на R12 – 1250С.

Для предупреждения чрезмерного нагрева цилиндров кампрессора давление в системе повышают в несколько приемов с остановками для охлаждения. В кампрессоре с воздушным охлаждением цилиндров – их следует охлаждать льдом или водой.

При этапном повышении давления систему холодильного агента осматривают последовательно при давлении, равным 0,3 от пробного, затем при давлении, равным 0,6 от пробного, и при пробном давлении.

Во время осмотра системы давление не повышают. При пневматическом испытании вся система в течении 18 часов должна оставаться под давлением, изменение которого фиксируется каждый час.

За первые6 часов допускается снижение давления на 2% от первоначальной величины в результате охлаждения сжатого воздуха. В течении остальных двенадцати часов давление не должно изменяться. При изменении наружной температуры конечное давление определяют по формуле:

где Р (мПа),

Т (0С)

При обнаружении неплотности, места обозначают мелом, затем постепенно снижают давление и устраняют неплотности.

После завершения пневматических испытаний на плотность холодильную установку испытывают под вакуумом. Воздух из системы удаляют вакуум-насосом до остаточного давления 1,33 кПа (можно и судовым компрессором). При работе кампрессора, вакуум должен быть не более 5,32 кПа. В процессе вакуумирования компрессор периодически останавливают для охлаждения цилиндров.

Систему NH3 холодильных установок, выдерживают под давлением 18 г, фиксируя давление каждый час (оно должно оставаться постоянным).

Для осушения системы в хладоновых установках вакуумирование продолжается 4 часа с момента достижения требуемого вакуума. Степень осушения определяют по зеркалу, которое не должно запотевать при поднесении его к вакуум-насосу. Затем систему выдерживают 24ч, при остаточное давление не должно повышаться. В случаи повышения давления на 0,7 кПа систему вакуумируют еще 6ч и вновь выдерживают 24ч.

Для лучшего осушения аппаратов в процессе вакуумирования водяную и рассольную стороны КД и испарителей заполняют водой нагретой до +500С.

После этих испытаний систему испытывают х.а. Систему заполняют парами хладона до давления, соответствующего давлению насыщенных паров хладона при температуре 5-10 0С ниже температуры помещения. Результаты испытаний считаются удовлетворительными, если в течении 48ч давление паров хладона не снизится более чем 0,01 мПа.

Магнитные методы

Различают магнитно-порошковый и магнитно-индукционный методы.

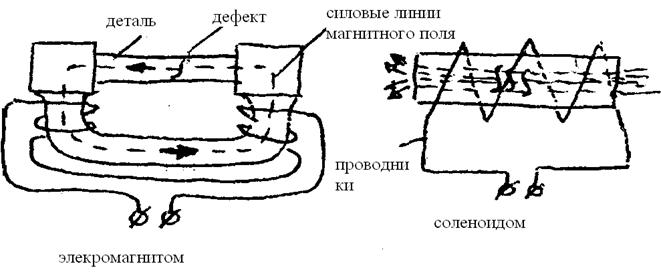

Магнитно-порошковый метод дефектоскопии используется для выявления поверхностных и подповерхностных дефектов(на глубине не более 2-3 мм) в стальных и чугунных деталях. Метод основан на изменении распределения магнитных силовых линий в намагниченной детали при наличии в ней дефектов.

Если деталь посыпать сухим ферромагнитным порошком или полить суспенцией, в которой находятся во взвешенном состоянии частицы магнитного порошка, то частицы, следуя за магнитными силовыми линиями, покажут контуры повреждения. Для выявления мелких поверхностных трещин применяют суспенцию, а для обнаружения подверхностных дефектов – сухие порошки. В целях получения магнитных порошков используют крокус, железный сурик и т.д.

Детали намагничивают постоянным, переменным и постоянным пульсирующим током. При намагничивании силовые линии магнитного поля должны быть направлены перпендикулярно к ожидаемому направлению трещин. Намагничивание трещин бывает: а)полосное б) циркуляционное.

а)  б)

б)

Для устранения остаточного магнетизма после проверки детали размагничивают.

Магнитно-индукционный метод – основан на возникновении индукционного тока в измерительной катушке дефекскопа при перемещении перемещение относительно нее намагниченной детали. Этот метод не совершенен, т.к. дает возможность определить лишь местонахождение дефекта, глубину же залегания дефекта определить нельзя.

Не нашли, что искали? Воспользуйтесь поиском: