ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Прибор ТШ-2 для испытания металлов на твердость по методу Бринелля

Прибор ТШ-2 (рисунок 2) предназначается для измерения твердости по методу вдавливания стального шарика в соответствии с методикой ГОСТ 9012-59.

а) б)

Рисунок 2 - Прибор ТШ-2

а – общий вид; б – схема;

1 – станина прибора; 2 – подвеска с грузами; 3 – шаровой индентор; 4 – ограничитель; 5 – сменный стол; 6 – винт; 7 – маховик; 8 – пусковая кнопка; 9 – сигнальная лампа

При испытаниях на твердость применяют шарики диаметром 10; 5 или 2,5 мм в зависимости от толщины испытуемого материала.

Механизмы прибора (механизмы привода, подъема стола, подъема рычажного устройства, реверсирования, нагружения) смонтированы на литой чугунной станине 1.

Механизм нагружения состоит из подвески с грузами 2, которые через систему рычагов создают необходимые испытательные нагрузки на шаровом инденторе 3.

Механизм привода, состоящий из электродвигателя и червячного редуктора, обеспечивают работу механизма нагружения и возврата его в исходное состояние. Работа прибора протекает в автоматическом цикле.

Механизм подъема стола состоит из сменного стола 5, винта 6 и маховика 7. Включение прибора осуществляется пусковой кнопкой 8.

Перед проведением испытания следует, в зависимости от твердости материала, выбрать величину испытательной нагрузки и соответствующий индентор (таблица 1).

Таблица 1 - Ориентировочные параметры испытаний

| Материал | Твёрдость по Бринеллю, HB МПа (кгс/мм2) | Минимальная толщина испытуемого образца, мм | Диаметр шарика, мм | Нагрузка, H (кгс) |

| Черные металлы | 1370 - 4410 (140 - 450) | 6-3 4-2 менее 2 | 2,5 | 29420 (3000) 7355 (750) 1840 (187,5) |

| Черные металлы | < 1370 (140) | более 6 6-3 | 9807 (1000) 2452 (250) | |

| Цветные металлы и сплавы (медь, латунь бронза и т.д.) | (130) | 6-3 4-2 менее 2 | 6-3 4-2 2,5 | 29420 (3000) 7355 (750) 1840 (187,5) |

| Цветные металлы и сплавы (медь, латунь бронза и т.д.) | 340 -1270 (35 -130) | 9 – 3 6 - 3 | 9807 (1000) (250) | |

| Цветные металлы и сплавы (алюминиевые, подшипниковые сплавы и т.д.) | 78 - 340 (8 - 35) | более 6 | 2452 (250) |

P/D2=3000/100=30

Для шарика диаметром 10 мм при стандартном испытании применяют нагрузку 29420 H (3000 кгс).

В случае шарика меньшего диаметра необходимо сохранять постоянное соотношение нагрузки к квадрату диаметра шарика.

Диаметр шарика и соответствующую нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах от 0,2 до 0,6.

Твердость испытуемого образца определяется путем измерения диаметра отпечатка при помощи микроскопа МПБ-3 (рисунок 3) и подсчета по формуле (2.1) или по таблицам (ГОСТ 9012-59).

1 – окуляр; 2 – сетка; 3 – установочное кольцо; 4 – тубус; 5 – колонка; 6 – объектив.

Рисунок 3 - Общий вид микроскопа МПБ-3

Метод Виккерса

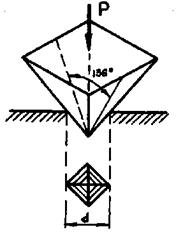

При измерении твердости по Виккерсу в поверхность шлифованного материала вдавливают алмазный индентор в форме правильной четырехгранной пирамиды. Испытания проводят на приборе ТП-2. После снятия нагрузки P измеряют диагонали отпечатка в виде квадрата, оставшегося на поверхности образца (рисунок 4).

Рисунок 4 - Схема измерения твердости по методу Виккерса

Твердость HV (МПа) определяют как отношение нагрузки P к площади боковой поверхности F пирамидального отпечатка:

HV=P/F=1,854P/d2

где P – нагрузка, H;

d – среднее арифметическое значение длины обеих диагоналей отпечатка, мм.

На практике число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке.

По Виккерсу можно испытывать как мягкие, так и высокотвердые металлы, можно измерять твердость образцов толщиной до 0,3 – 0,5 мм. Метод Виккерса особенно удобен при определении твердости поверхностно-упрочненных деталей, имеющих сложную конфигурацию, например, цементованных, азотированных или цианированных зубьев шестерен. Числа твердости по Виккерсу можно перевести в числа твердости по Роквеллу, а также в числа твердости по Бринеллю по таблицам (Приложение А).

Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов с твердостью до 450 HB практически совпадают.

Не нашли, что искали? Воспользуйтесь поиском: