ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Выбор средств измерений

Выбор средств измерений связан со множеством факторов, характеризующих метрологические параметры средства измерения, конструктивно-технологические особенности измеряемых величин, задачами на измерение этих величин, разнообразных организационных, технических и экономических факторов и т.д.

Комплексность задачи выбора средств измерения определила необходимость разработки различных способов выбора средств измерения. Прежде всего, выбранное средство измерения должно соответствовать по своей конструкции и габаритам для установки измеряемой детали и подходов измерительных устройств к измеряемой величине.

В массовом производстве основными средствами измерения являются высокопроизводительные механизированные и автоматизированные средства измерения и контроля.

В серийном производстве основными средствами измерения и контроля служат предельные калибры, шаблоны, специальные контрольные приспособления и при необходимости универсальные средства измерения.

В мелкосерийном и индивидуальном производстве основными являются универсальные средства измерения.

По метрологическим характеристикам выбираемыми параметрами средств измерений являются предельная погрешность измерения (ее часто называют пределом допускаемой погрешности) +ЛНт, а также цена деления шкалы измерительного средства. В соответствии с требованиями ГОСТ 8.051-81 установлены соотношения между заданными допусками (7) на измеряемые (контролируемые) размеры, определенного номинального размера и квалитета, и допускаемыми погрешностями измерения (8), определяющими действительный размер измеряемой величины.

Допускаемая погрешность измерения (8) включает в себя случайные и неучтенные систематические погрешности измерения. Случайная погрешность измерения, принимаемая с доверительной вероятностью 0,954 и составляющая ±2а, где о - среднее квадратическое отклонение погрешности измерения, не должна превышать 0,6 от допускаемой погрешности измерения.

Цена деления шкалы выбирается с учетом заданной точности измерения. Например, если размер задан с точностью до 0,01 мм, то прибор выбирается с ценой деления шкалы 0,01 мм. Принятие более грубой шкалы вносит дополнительные субъективные погрешности, а более точной - удорожает средство измерения. При контроле технологических процессов используют средства измерения с ценой деления не более 1/6 допуска на изготовление.

При решении комплексной задачи выбора средств измерения, помимо технических параметров, решается задача по обеспечению минимальных затрат, связанных с риском 1-го и 2-го рода.

Главным фактором при выборе средства измерения является допускаемая погрешность измерения 8.

Допускаемая погрешность измерения должна быть небольшой по сравнению с допуском контролируемого параметра изделия Т и не превышать значений.

Чем ближе значение предельной погрешности измерительного средства к значению допускаемой погрешности измерения, тем менее трудоемким и более дешевым будет измерение.

Значения размеров, полученных при измерении с погрешностью, не превышающей допускаемую погрешность измерения, принимаются за действительные.

Абсолютной погрешностью средства измерения называется разность показаний измерительного средства Хи и истинного (действительного) Хд значения измеряемой величины:

А = Хи -ХД.

Значение Хи определяют образцовым измерительным средством или воспроизводят мерой.

Приведенной погрешностью называется отношение абсолютной погрешности к параметру нормирования (диапазон измерений, верхний предел измерений и т.д.).

Типовыми видами погрешностей, входящих в основные погрешности средств измерений, являются аддитивные, мультипликативные, погрешности линейности и гистерезиса.

Аддитивными погрешностями (получаемыми путем сложения различного вида погрешностей), или погрешностями нуля, называют постоянные погрешности при всех значениях измеряемой величины: Если аддитивная погрешность является систематической, то она устраняется корректированием нулевого значения выходного сигнала. Аддитивная погрешность вызывается трением в опорах, контактными сопротивлениями, дрейфом нуля, случайными и периодическими колебаниями в выходном сигнале.

Мультипликативной погрешностью (получаемой путем умножения различного вида погрешностей), или погрешностью чувствительности средства измерения, называют погрешность, которая линейно изменяется с изменением измеряемой величины.

Наиболее существенной и трудноустранимой погрешностью является погрешность гистерезиса, или погрешность обратного хода. Причиной этой погрешности является люфт и сухое трение в элементах, трение в пружинах, упругие эффекты в чувствительных элементах.

Классы точности - это обобщенная характеристика средств измерений.

Исторически сложилось так, что на классы точности разделены все средства измерения, кроме угломерных приборов и приборов для измерения длин.

Обозначение классов точности всех видов измерительных средств, кроме названных, производятся в паспортных данных в зависимости от способов задания пределов допускаемой основной погрешности.

4.2.2 МЕХАНИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ УСТРОЙСТВА

Средства измерений, основанные на механическом способе преобразования измерительной информации, включают: измерительные головки, скобы, микрокаторы и др. Большинство из них представляют собой рычажно-механические измерительные устройства, принцип действия которых основан на преобразовании малых перемещений измерительного стержня в увеличенные перемещения указателя (стрелки). В зависимости от типа механизма они делятся на рычажные, с зубчатой, рычажно-зубчатой и с пружинной передачей.

Рычажно-механические устройства просты в изготовлении и надежны в эксплуатации, благодаря чему они получили широкое распространение.

Эти приборы применяют, главным образом, для относительных измерений, проверки радиального и торцевого биения, а также для контроля отклонений формы деталей (овальности, огранки, конусообразности и др.).

К приборам с рычажной передачей относятся миниметры; они имеют цену деления 1, 2, 5 и 10 мкм. Конструкция миниметра основана на применении неравноплечевого рычага (рис. 6.6).

Малым плечом а является расстояние между подвижной 2 и неподвижной 4 опорами в виде ножей, которые входят в V-образные вырезы составной призмы 3. Перемещая верхнюю часть этой призмы относительно нижней, можно установить такую длину плеча а (1,0; 0,5;0,2 или 0,1 мм), которая необходима для получения требующегося передаточного отношения

(100, 200, 500 или 1000). Большим плечом является расстояние L от конца стрелки 6 до опорного ножа 4. Перемещение измерительного стержня 1передается качающейся опоре 2, которая поворачивает призму 3 вокруг острия неподвижной опоры 4. При этом происходит поворот рамки 5 и связанной с ней стрелки 6 относительно шкалы 7.

К недостаткам миниметров следует отнести быстрый износ ножей и призм, требующий частого ремонта, малые пределы измерения по шкале, значительная измерительная

сила, инерционность. Поэтому, несмотря на простоту конструкции, миниметры уступают место более совершенным приборам с пружинной передачей (микрокаторам) и рычажно-зубчатым головкам.

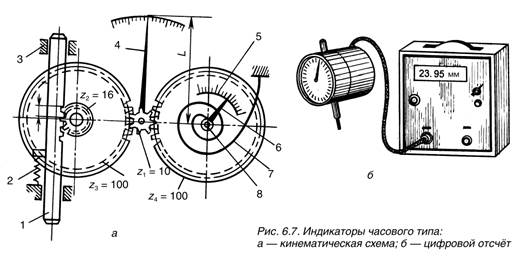

К числу приборов с зубчатой передачей относятся индикаторы часового типа, которые широко применяются в практике технических измерений.

На рис. 6.7, а показана кинематическая схема индикатора с ценой деления 0,01 мм. Зубчатая рейка, нарезанная на измерительном стержне 1, сцепляется с зубчатым колесом z 2, на оси которого неподвижно сидит колесо z 3. При измерении детали линейное перемещение измерительного стержня в точных направляющих втулках 3 вызывает поворот колес z 2, z 3 и соответственно зубчатого колеса z 1 с закрепленной на его оси большой стрелкой 4 индикатора. Колесо z 4, на оси которого неподвижно посажена втулка 8 с пру-

жинным волоском 7, находится в зацеплении с колесом z 1. Пружинный волосок обеспечивает работу передачи по одной стороне профиля зуба, что устраняет мертвый ход. Измерительное усилие создаётся пружиной 2. Один оборот большой стрелки 4 индикатора соответствует перемещению измерительного стержня 1 на 1 мм. Целые миллиметры отсчитываются по шкале 5 при помощи малой стрелки 6, сидящей на оси колеса z 4. Существуют индикаторы часового типа с цифровым отсчётом

показаний (рис. 6.7, б).

В рычажных микрометрах или скобах (рис. 6.8) при измерении чувствительная «пятка» 1, перемещаясь, воздействует на рычаг 2, зубчатый сектор которого поворачивает зубчатое колесо 3 и стрелку, неподвижно укрепленную на его оси. Пружина 4 постоянно прижимает колесо 3 к зубчатому сектору, устраняя, таким образом, мертвый ход. У рычажной скобы микровинт 5 не имеет отсчётного устройства, оно есть на микровинте рычажного микрометра.

Цена деления шкалы рычажного микрометра и скобы 0,002 мм. Пределы измерений по шкале составляют: у рычажной скобы ±0,08 мм, у рычажного микрометра ±0,02 мм. Выпускаются также рычажные скобы с встроенным цифровым отсчётным устройством (рис. 6.8, б).

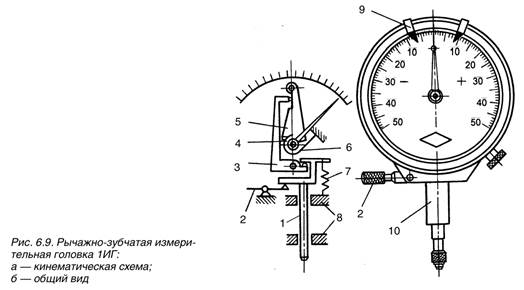

Рычажно-зубчатые измерительные головки изготавливаются двух моделей: однооборотные — 1ИГ и 2ИГ с ценой деления 1 и 2 мкм и с пределами измерений по шкале ±50 и ±100 мкм; многооборотные — 1МИГ и 2МИГ с ценой деления 1 и 2 мкм с пределами измерений 1 и 2 мм. Многооборотные головки позволяют получить большие пределы измерения при высокой точности измерений.

В головке модели 1 ИГ (рис. 6.9) применен механизм с двумя рычажными и одной зубчатой передачами. При перемещении измерительного стержня 1 в двух направляющих втулках 8 происходит поворот рычага 3, который воздействует на рычаг 5, имеющий на большом плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 4. На оси колеса 4 сидят стрелка и втулка, связанная со спиральной пружиной 6, выбирающей мертвый ход. Измерительное усилие создается пружиной 7. Для арретирования (перемещения) измерительного стержня служит рычажок 2. Шкала снабжена двумя переставляемыми указателями допуска 9. Головка крепится в стойке или в приспособлении за втулку 10 диаметром 8 мм.

УСТРОЙСТВА С ПРУЖИННОЙ И ПРУЖИННО-ОПТИЧЕСКОЙ ПЕРЕДАЧЕЙ

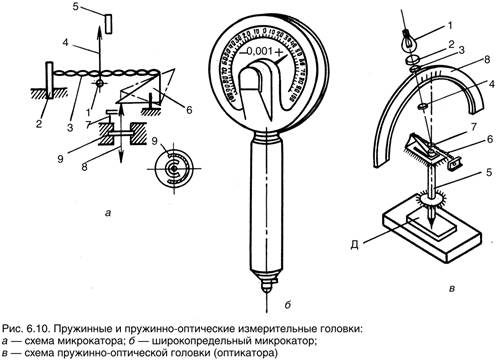

Измерительные устройства данного типа построены по принципу использования в передаточных механизмах упругих свойств скрученной бронзовой ленты, закрепленной по концам и скрученной за середину. Если такую ленту растягивать, то ее средняя часть, к которой прикрепляется стрелка, будет раскручиваться вместе со стрелкой. Такие приборы отличаются простотой конструкции передаточного механизма, отсутствием трения в звеньях механизма, что делает их достаточно долговечными. Эти устройства не имеют погрешности обратного хода, обладают высокой чувствительностью и малым измерительным усилием. Конструкция устройств технологична и, следовательно, имеет сравнительно невысокую стоимость изготовления. Они предназначены для точных относительных измерений размеров и контроля отклонений формы деталей. Приборы этого типа нашли широкое применение для лабораторных и цеховых измерений наравне с миниметрами и оптиметрами.

Пружинные и пружинно-оптические измерительные устройства в основном выпускаются четырех типов: микрокаторы ИГП, микаторы ИПМ, миникаторы ИРП и оптикаторы (рис. 6.10).

Первые три типа приборов имеют цену деления 0,1; 0,2; 0,5; 1,0; 2,0 мкм. Пределы измерений по шкале микрокатора ±30 мкм, по шкале оптикатора до ±300 мкм. Широкопредельный микрокатор с ценой деления 1 мкм имеет пределы измерения по шкале ±100 мкм (рис. 6.10, б). Передаточный механизм микрокатора включает скрученную бронзовую пружинную ленту 3 (рис. 6.10, а). Одна ее половина завита вправо, другая — влево. Лента 3 правым концом прикреплена к пружинному угольнику 6, а левым — к плоской пружине 2. Измерительный стержень 8, перемещаясь вверх, вызывает поворот угольника 6, что приводит к растяже нию ленты 3 и повороту прикрепленной к ней в середине стрелки 4 относительно шкалы 5. Стрелка представляет собой тонкую стеклянную коническую трубочку диаметром 50–80 мкм, сбалансированную при помощи противовеса 1. Измерительный стержень 8 подвешен к корпусу прибора на мембране 9 и пружинном угольнике 6. Измерительная сила создается пружиной 7.

К недостаткам микрокаторов можно отнести излишнюю чувствительность тонкой стрелки к вибрациям, статическому электричеству и другим внешним воздействиям, которые вызывают дрожание стрелки или

прилипание её к шкале.

Оптикатор, схема которого показана на рис. 6.10, в создан на базе микрокатора, но лишён его недостатков. В этом приборе пружинный передаточный механизм микрокатора совмещен с увеличивающей оптической передачей. На ленте 6 вместо стрелки укреплено зеркальце 7. Пучок лучей от источника света 1 падает на него, проходя через конденсор 2, стеклянную пластинку 3 (с нанесенным на ней указательным штрихом) и объектив 4. Отразившись от зеркальца, лучи попадают на стеклянную шкалу 8, на которой видно изображение (на круглом световом поле) указательного штриха, нанесенного на пластинку 3. При перемещении измерительного стержня 5 и раскручивании ленты 6 по шкале 8 перемещается световой зайчик с изображением штрихового указателя.

Не нашли, что искали? Воспользуйтесь поиском: