ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Стабилизационная колонна. 2 страница

р = Δ рсух + Δ рG + Δ рпж, (2.15)

1) Гидравлическое сопротивление сухой тарелки:

рсух = ξ(w02 рп) / 2 F= 3,6 (1,06 2 ∙ 14,9) / 2∙0,771 = 390,9 Па, (2.16)

где: ξ= 3,6 – коэффициент сопротивления клапанных тарелок,

ω0 =1,06 м/с – скорость пара в отверстии тарелки.

Верхняя часть колонны:

Высота подпора жидкости над сливной перегородкой, м:

(2.17)

(2.17)

где: V  -максимальный расход жидкости в колонне, м

-максимальный расход жидкости в колонне, м  /с;

/с;

к = ρпж/ρж- отношение плотности парожидкостного слоя (пены) к плотности жидкости, (к=0,5).

V  0,095 м3/с. (2.18)

0,095 м3/с. (2.18)

Периметр сливной перегородки находится решением системы уравнений:

(П/2)2+(R-b), где R=1,3 м- радиус тарелки,

(2/3)∙П∙b- приближенное значение площади сегмента,

0,1∙3,14∙1,32=(2/3) ∙П∙b,

0,35=(2/3)П∙b,

П=1,9;

b=0,35.

Находим Δ h:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Высота парожидкостного слоя на тарелке:

hпж = hп + hсл = 0,04 + 0,14 = 0,18 м. (2.19)

2) Сопротивление парожидкостного слоя:

Δрпж = 1,3 ∙ hпж ∙ pпж ∙ g.∙ К = 1,3 ∙ 0,18 ∙ 800 ∙ 9,81 ∙ 0,5 = 918,2 Па. (2.20)

Сопротивление, обусловленное силами поверхностного натяжения:

σt = σ0 – 0,146 ∙ t, (2.21)

σ 67 = 26 – 0,146 ∙ 1300 = 16,2∙ 10 – 3 Н/м,

где: σt – поверхностное натяжение при температуре t, 0 С;

σ0 – поверхностное натяжение при нормальных условиях = 26*10– 3 н/м;

t – температура, 0 С.

3) Δрс = 4 ∙ 𝜎 / dЭ = (4 ∙ 16,2 ∙ 10 – 3 ) / 0,004 = 16,2 Па; (2.22)

Общее гидравлическое сопротивление тарелки в верхней части колонны:

4) ΔР = ΔРсух + ΔРс + рпж = 390,9 + 16,2 + 765,2= 1172,3 Па (2.23)

Нижняя часть колонны:

Поверхностное натяжение при температуре низа колонны:

σt = σ0 – 0.146 ∙ t,

σ 151 = 26 – 0.146 ∙ 151 = 4∙ 10 – 3 Н/м;

1) Δрс = 4 ∙ 𝜎 / dЭ = (4 ∙ 4∙ 10 – 3 ) / 0,004 = 4 Па.

Vж = ((СD ∙ R / MD) + (GF / MF)) ∙ Mср/ pж =

=((33775,5∙7,4 /55) +(169728,5/124,25))∙79,04 / (3600 ∙ 800) = 0,16 м3/с;

Находим hсл:

hсл = (0,16 / 1,85 ∙ 1,9 ∙ 0,5) 2/3 = 0,2 м.

Высота парожидкостного слоя на тарелке:

hпж = hп + hсл = 0,04 + 0,2 = 0,24 м.

2) Сопротивление парожидкостного слоя:

Δ рпж = 1,3 ∙ hпж ∙ pпж ∙ g ∙ К = 1,3 ∙ 0,24 ∙ 800 ∙ 9,81 ∙ 0,5 = 1224,3 Па

3) Общее гидравлическое сопротивление тарелки в нижней части колонны:

ΔР = ΔРсух + ΔРс + рпж = 390,9 + 4 + 1224,3 = 1619,2 Па.

Проверим, соблюдается ли при расстоянии между тарелками h = 0,4 м необходимое для нормальной работы тарелок условие h > 1,8 (ΔР / ρж g),

0,5 > 0,37.

1,8 (ΔР / ρж g) = (1,8 ∙ 1619,2) / (800 ∙ 9,81) = 0,37.

Следовательно выше указанное условие соблюдается.

Расчет высоты колонны.

Высоту тарельчатой части колонны определяют по формуле

Нк = (N-1)H+zв+zн, м ([7] фор. VII.46 с. 135) (2.24)

где: Н- расстояние между тарелками, м;

zв,zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Выбор значений zв,zн (3 с. 107).

Нк=(32-1)∙0,5+4,6+1,8+2,4=24,3 м

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС 02.00.00.000. ПЗ |

Н = Нк + hв + hн, м, (2.25)

где hв,hн – высота днища верха низа соответственно, м

Н = 24,3 + 1,01 + 1,01 = 26,32 м

Расчет теплового баланса верхней колонны.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

2 – флегма;

3 – верхний продукт;

4 – нижний продукт.

Q1 + Q2 = Q3 + Q4 + Q5, (2.26)

1 поток: Gc = 169728,5 кг/ч,

2 поток: Gфл. = 95746,2 кг/ч,

3 поток: GD = 33775,5 кг/ч,

4 поток: GW = 135953 кг/ч.

Тепло, вносимое сырьем:

Q1 = Gc ∙ c1 t1 = (169728,5 ∙ 0,66 ∙ t1 ∙ 4,19) / 3600 = 130,38 ∙ t1 кВт (2.27)

где: Gc – количество сырья, кг/ч;

с1 – теплоемкость смеси, ккал/(кг∙0С);

t1 – температура смеси, 0С.

Тепло, вносимое орошением:

Q2 = Gфл ∙ c2 ∙ t2 = (95746,2 ∙ 7,4 ∙ 0,4 ∙ 40 ∙ 4,19) / 3600 = 13194,3 кВт (2.28)

где: Gфл – количество флегмы, кг/ч;

с2 – теплоемкость смеси, ккал/(кг∙С 0);

t2 – температура смеси, 0С;

R – флегмовое число = 7,4.

Тепло, уходящее с ШФЛУ:

Q3 = (GD ∙ (R+1)∙(сD∙tD+r) ∙ 4,19) / 3600 (2.29)

Q3 = (33775,5 ∙(7,4+1)∙(0.44∙84+70)∙4,19) / 3600 = 35319,45 кВт,

где: GD – количество дистиллята, кг/ч;

сD – теплоемкость смеси, ккал/(кг∙С 0);

tD – температура дистиллята, 0С;

R – флегмовое число = 7,4;

r – теплота испарения, кДж/кг.

Тепло, уходящее с кубовой жидкостью:

Q4 = Gw ∙ c4 ∙ t4 = (135953∙0,64∙150 ∙ 4,19) / 3600 = 15190,5 кВт (2.29)

где: Gw – количество кубовой жидкости, кг/ч;

с4 – теплоемкость смеси, ккал.

Потери тепла в окружающую среду Q6 :

Q1 ∙ t1 = (Q3 + Q4 - Q2) = 37315,65 (2.30)

Q5 найдем из уравнения:

37315,65 100%

x 5%, x = (37315,65∙ 5) / 100 = 1865,78 кВт (2.31)

Q5 = 1865,78 кВт.

В итоге получаем: Q1 = 130,38 ∙ t1 кВт

Q2 = 13194,3 кВт

Q3 = 35319,45 кВт

Q4 = 15190,5 кВт

Q5 = 1865,78 кВт

Q1 ∙ t1 = Q3 + Q4 + Q5 - Q2 = 39181,43 кВт,

130,38 ∙ t1 = 39181,43

t1 = 36481,2 / 130,38 = 300,5 0С (2.32)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

2.5.2 Технологический расчет нижней колонны.

В колонну из емкости и верхней колонны нефть поступает в количестве 405100 кг/час. Материальный баланс стабилизационной колонны предоставлен в таблице 2.3.

Материальный баланс колонны.

Примем следующие условные обозначения:

F-исходная смесь,

D-дистиллят,

R- кубовый остаток

Xi,Yi-мольные доли компонентов соответственно в жидкости и паре.

Данные по расчету колонны состав сырья (в процентах масс.) см. ниже.

Фракции: С2 - н-С4 – 0,87%,

и-С5 – н-С5 – 1,55%,

нк 53 – 2,64%,

63 – 130 – 12,01%,

130 - 200 - 11,20%,

200 – 250 - 71,67%.

D=14524,5 кг/ч.

Решение ведется по источнику ([2] стр. 7-13).

Таблица 2.9

| Компоненты | приход | расход | |||||

| из емкости и верхней колонны | Дистиллят нижней колонны | Куб верхней колонны | итого | ||||

| кг/час | %масс | кг/час | %масс | кг/час | %масс | кг/час | |

| С2 - н-С4 | 3524,37 | 0,87 | 4836,659 | 33,3 | 4836,7 | ||

| и-С5 – н-С5 | 6279,05 | 1,55 | 3863,517 | 26,6 | 3515,2 | 0,9 | 7378,7 |

| нк 53 | 10694,64 | 2,64 | 2759,655 | 8592,7 | 2,2 | ||

| 63 – 130 | 48652,51 | 12,01 | 1742,94 | ||||

| 130 - 200 | 45371,2 | 11,2 | 1307,205 | 11,3 | |||

| 200 – 250 | 290335,2 | 71,67 | 73,6 | ||||

| итого | 14524,5 |

3)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

F=D+R,

F∙ci=D∙ yi +R∙ xi,

Принимаем:

y  =0, x1=0.

=0, x1=0.

Подставим исходные значения в уравнение:

405100∙0,0087 =14524,5∙у  ,

,

405100∙0,0155 =14524,5∙у  + 390576∙x2,

+ 390576∙x2,

405100∙0,0264 =14524,5∙у3 + 390576∙x3,

405100∙0,1201 =14524,5∙у  + 390576∙x

+ 390576∙x  ,

,

405100∙0,1126 =14524,5∙у  + 390576∙x

+ 390576∙x  ,

,

405100∙0,7176 = 0 + 390576∙x  .

.

Отсюда, имеем в мольных долях:

у  = 0,333,

= 0,333,

x  = 0,736.

= 0,736.

Решим систему уравнений:

Принимаем: у  =0,266; у

=0,266; у  =0,19; у4=0,12; у5=0,09;

=0,19; у4=0,12; у5=0,09;

Решив систему уравнений, получим:

7509,3 = 3359,6 + 390576∙x2,

12790 = 2399,7 + 390576∙x3,

58184,8 = 1515,6 + 390576∙x  ,

,

54551,3 = 1136,7 + 390576∙x  , получим

, получим

x2= 0,009,

x3=0,022,

x4= 0,120,

x5= 0,113.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Рабочее давление – Рраб = 6 кгс/см2 (атм);

Расчетное давление принимаем: Ррасч= 9 кгс/см2(атм).

Давление верха колонны: Рв=Р+0,2 = 6+0,2 = 6,2 атм = 0,608 МПа,

Давление низа колонны: Рн = Р + 0,5 атм = 6+0,5 = 6,5 атм = 0,638 МПа.

Среднее давление в колонне:Рср = (Рв+ Рн)/2 = (0,608+0,638)/2 = 0,623 МПа.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Температура низа колонны: tн=220° С,.

Средняя температура в колонне: tср = (tв+ tн)/2 = (150+220)/2 = 185 °C.

Давление насыщенных паров нефтепродуктов, имеющих сложный состав, находят используя аналитический метод (формулу Антуана для нахождения

величин Рн.п1, Рн.п2 и формулу Ашворта для нахождения Рн.п3, Рн.п4, Рн.п5, Рн.п6).

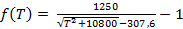

, ([1], стр. 90), (2.33)

, ([1], стр. 90), (2.33)

Выразим отсюда значение Рн.п, получим уравнение:

Рн.п1.=  , где

, где

А, В, С – константы, взяты из справочника.

Рн.п1 =  = 3,42∙103 мм рт.ст,

= 3,42∙103 мм рт.ст,

Рн.п2.=

= 400,93 мм рт ст.

= 400,93 мм рт ст.

(Баг., стр. 30) (2.34)

(Баг., стр. 30) (2.34)

(2.35)

(2.35)

После преобразований получим:

Рн.п =

, где n=

, где n=

Рн.п3. =  = 0,348 атм,

= 0,348 атм,

Рн.п4.=  = 0,101 атм,

= 0,101 атм,

Рн.п5.=  = 0,043 атм,

= 0,043 атм,

Рн.п6.=  = 0,033 атм.

= 0,033 атм.

Мольная степень отгона при подаче его в нижнюю колонну.

Мольная степень отгона сырья е при подаче его в колонну рассчитывается при температуре и давлении подачи питания.

Степень отгона рассчитывается при средних арифметических температуре и давлении между верхом и низом колонны. ([2]. стр.72)

(2.36)

(2.36)

,

,

,

,

,

,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

,

,

,

,

,

,

Таблица 2.10

| е∙ | 0,001 | 0,0000001 | 0,00000001 | 1E-10 | 1E-13 | ||

| е1 | 0,1652 | 0,0242 | 0,02422 | 0,0242 | 0,0242 | 0,0242 | 0,0242 |

| е2 | 6,3821 | 0,1465 | 0,14664 | 0,1465 | 0,1465 | 0,1465 | 0,1465 |

| е3 | 83,02 | 0,8302 | 0,83102 | 0,8302001 | 0,83020001 | 0,8302 | 0,8302 |

| 0,001 | 1E-07 | 1E-08 | 1E-10 | 1E-13 | ||

| еs | 89,5673 | 1,0009 | 1,0019 | 1,0009 | 1,0009 | 1,0009 | 1,0009 |

Степень отгона приблизительно равна е =1∙10-9.

Коэффициенты разделения ([2], стр. 48, рис1.20):

k1=1,46,

k2=0,8,

Минимальное число ступеней разделения  вычислим по формуле

вычислим по формуле

(Баг. стр.357):

= 6,24

= 6,24

Предельное:

1)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Отношения:

2) Минимальное паровое число:

Где U = 1,35  Umin + 0,35 = 1,35

Umin + 0,35 = 1,35  7,05 + 0,35 = 9,87.

7,05 + 0,35 = 9,87.

По корреляционному графику Джиллиленда (Баг, стр.412) определим действительное число тарелок, для чего рассчитаем комплексы:

U=19,87,

Umin=7,05.

Тогда:

, отсюда найдем:

, отсюда найдем:

N = 11,3  12- число действительных тарелок.

12- число действительных тарелок.

Расчет диаметров колонны.

Расчет ведется по ([7],стр.110-112,131-135).

Верхний диаметр определяется по уравнению:

D = (V / (0,785  ω))1/2 ,

ω))1/2 ,

где V- расход пара, м3/с;

ω – скорость пара, м/с

Расход пара определяется по формуле:

V = (GD  (R+1)

(R+1)  22,4

22,4  T

T  P0) / (MD

P0) / (MD  T0

T0  3600

3600  P1), м3/с

P1), м3/с

где GD – количество дистиллята, кг/ч;

Т, Т0 – температура в системе, К (Т0 = 2730 К);

МD – молекулярная масса дистиллята;

P1, Р0 – давление в системе, атм. (Р0 = 1 атм.)

V = (14524,5  (9,87+1)

(9,87+1)  22,4

22,4  423

423  1) / (93

1) / (93  273

273  3600

3600  5,2) = 3,15м3/с

5,2) = 3,15м3/с

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

ω 1,85=  , м/с,

, м/с,

где G - масса клапана,(G=109,3  10-6 кг),

10-6 кг),

S0 - площадь отверстия под клапаном, м2.

ξ- коэффициент сопротивления,(ξ=3).

ρ y – плотность пара, кг/м3.

М – молекулярная масса.

ρ y = (М / 22,4)  ((233

((233  Р) / Т) = (93 / 22,4)

Р) / Т) = (93 / 22,4)  ((273

((273  6,2) / 423) = 16,61 кг/м3,

6,2) / 423) = 16,61 кг/м3,

S0 = 3,14  52 = 78,5

52 = 78,5  10-6 м2.

10-6 м2.

ω1,85 =  = 0,548,

= 0,548,

ω = 0,72 м/с.

D = (3,15/ (0,785 ∙ 0,72) 1/2 = 2,36 м.

Принимаем D равным 2,60 м.

Не нашли, что искали? Воспользуйтесь поиском: