ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Стабилизационная колонна. 3 страница

Действительная скорость пара в рабочем сечении:

ω = 0,72(2,36/2,6) = 0,65 м/с.

Скорость пара в рабочем сечении тарелки:

ωт = ω  0,785d2/Sт = 0,65

0,785d2/Sт = 0,65  0,785

0,785  2,62/3,84 = 0,898 м/с.

2,62/3,84 = 0,898 м/с.

Нижний диаметр определяется по уравнению:

D = (V / (0,785  ω))1/2 ,

ω))1/2 ,

где V- расход пара, м3/с;

ω – скорость пара, м/с

Расход пара определяется по формуле:

V = (223380  22,4

22,4  493

493  1) / (98

1) / (98  273

273  3600

3600  3,1) = 8,3м3/с

3,1) = 8,3м3/с

ρ y = (М / 22,4)  ((273

((273  Р) / Т) = (93 / 22,4)

Р) / Т) = (93 / 22,4)  ((273

((273  5,5) / 493) = 12,64 г/м3,

5,5) / 493) = 12,64 г/м3,

S0 = 3,14  52 = 78,5

52 = 78,5  10-6 м2.

10-6 м2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

ω1,85 =  =0,72,

=0,72,

ω = 0,84 м/с.

Действительная скорость пара в рабочем сечении:

ω = 0,84(3,54/3,6) = 0,826 м/с.

Скорость пара в рабочем сечении тарелки:

ωт = ω  0,785d2/Sт = 0,826

0,785d2/Sт = 0,826  0,785

0,785  3,62/3,84 = 2,19м/с.

3,62/3,84 = 2,19м/с.

D = (8,3/ (0,785  0,84) 1/2 = 3,54 м.

0,84) 1/2 = 3,54 м.

Принимаем D равным 3,60 м.

По диаметру колонны производится выбор тарелок – принимаем соответствующие параметры: периметр слива П, площадь слива F  , площадь

, площадь

прохода пара F  , количество клапанов m.

, количество клапанов m.

Тарелка клапанная прямоточная двухпоточная типа ТКП (ОСТ 26-02-1401-76) для D = 2,60 м:

Свободное сечение колонны, м2 5,3

Рабочее сечение тарелки, м2 3,62

Периметр слива, м 3,46

Сечение перелива, м2 0,76

Шаг t, мм 100

Относительное свободное сечение тарелки, % 6,1

Число клапанов 256

Число клапанов на поток 6

Масса тарелки, кг 300

Тарелка клапанная прямоточная двухпоточная типа ТКП (ОСТ 26-02-1401-76) для D =3,60 м:

Свободное сечение колонны, м2 10,18

Рабочее сечение тарелки, м2 7,11

Периметр слива, м 4,76

Сечение перелива, м2 1,43

Шаг t, мм 100

Относительное свободное сечение тарелки, % 6,67

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Число клапанов на поток 9

Масса тарелки, кг 520

Гидравлические характеристики тарелки.

Рассчитаем гидравлическое сопротивление в верхней и нижней части колонны.

Верхняя часть колонны: р = Δ рсух + ΔрG +Δ рпж,

5) Гидравлическое сопротивление сухой тарелки:

рсух = ξ(w02 рп) / 2  F2= 3,6 (0,898 2 ∙ 14,1) / 2

F2= 3,6 (0,898 2 ∙ 14,1) / 2  0,0612 = 5,5 ∙ 103 Па,

0,0612 = 5,5 ∙ 103 Па,

где ξ = 3,6 – коэффициент сопротивления клапанных тарелок,

ω0 = 0,898 м/с – скорость пара в отверстии тарелки,

Fс – доля свободного сечения тарелки.

6) Высота подпора жидкости над сливной перегородкой, м:

где: V  - максимальный расход жидкости в колонне, м

- максимальный расход жидкости в колонне, м  /с;

/с;

к = ρпж/ρж- отношение плотности парожидкостного слоя (пены) к плотности жидкости, (к=0,5).

V  0,0475 м3/с.

0,0475 м3/с.

Периметр сливной перегородки находится решением системы уравнений:

(П/2)2 + (R-b), где R=1,8 м- радиус тарелки,

(2/3)∙П∙b- приближенное значение площади сегмента,

0,1∙3,14∙1,82 = (2/3) ∙П∙b,

1,01 = (2/3)П∙b,

П = 2;

b = 0,75.

Находим Δ h:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Высота парожидкостного слоя на тарелке:

hпж = hп + hсл = 0,04 + 0,086 = 0,126 м.

7) Сопротивление парожидкостного слоя:

Δрпж = 1,3 ∙ hпж ∙pпж ∙ g∙ К = 1,3∙0,126 ∙620∙9,81∙0,5 = 498,1 Па.

Сопротивление, обусловленное силами поверхностного натяжения:

σt = σ0 – 0.146∙t,

σ 150 = 27 – 0,146 ∙ 1500 = 15,10∙10 – 3 Н/м,

где: σt – поверхностное натяжение при температуре t, 0 С;

σ0–поверхностное натяжение при нормальных условиях (σ =27*10– 3 н/м)

t – температура, 0 С.

8) Δрс = 4∙ σ / dЭ = (4∙5,1∙10 – 3 ) / 0,004 = 5,1 Па;

Общее гидравлическое сопротивление тарелки в верхней части колонны:

9) ΔР = ΔРсух + ΔРс + рпж = 5500 + 498,1 + 5,1= 6003,2 Па

Нижняя часть колонны:

1) Гидравлическое сопротивление сухой тарелки:

рсух = ξ(w02 рп) / 2  F2= 3,6 (2,19 2 ∙ 14,1) / 2

F2= 3,6 (2,19 2 ∙ 14,1) / 2  0,06672 = 27,36 ∙ 103 Па,

0,06672 = 27,36 ∙ 103 Па,

где ξ = 3,6 – коэффициент сопротивления клапанных тарелок,

ω0 = 0,898 м/с – скорость пара в отверстии тарелки,

Fс – доля свободного сечения тарелки.

2) Поверхностное натяжение при температуре низа колонны:

σt = σ0 – 0,146∙t,

σ 220 = 27 – 0,146∙220 = 5,12∙10 – 3 Н/м;

3) Δрс = 4∙ σ / dЭ = (4∙5,12∙10 – 3 ) / 0,004 = 5,12 Па.

Vж = ((СD ∙ R / MD) + (GF / MF)) ∙Mср/ pж =

=((223380∙10,2 /98) +(355550/275)) ∙179 / (3600∙750) = 1,63 м3/с;

Находим hсл:

hсл = (1,63 / 1,85 ∙ 2 ∙ 0,5) 2/3 = 0,92 м.

Высота парожидкостного слоя на тарелке:

hпж = hп + hсл = 0,04 + 0,92 = 0,96 м.

4) Сопротивление парожидкостного слоя:

Δ рпж = 1,3 ∙ hпж ∙ pпж ∙ g ∙ К = 1,3 ∙ 0,96 ∙ 750 ∙ 9,81 ∙ 0,5 = 4,6∙ 103 Па,

5) Общее гидравлическое сопротивление тарелки в нижней части колонны:

ΔР = ΔРсух + ΔРс + рпж = 27360+ 5,12 + 4600 = 31965,12 Па.

Расчет высоты колонны.

Высоту тарельчатой части колонны определяют по формуле

Нк = (N-1)H + zв + zн , м ([7] фор. VII.46 с. 135)

где Н- расстояние между тарелками, м;

zв,zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м.

Выбор значений zв,zн ([7], с. 107).

Нк = (12-1)  0,5+4,32+1+2,4=13,22 м

0,5+4,32+1+2,4=13,22 м

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

Н = Нк+hв+hн, м,

где hв,hн – высота днища верха низа соответственно, м:

Н = 13,22+0,71+0,98 = 14,91 м

Расчет теплового баланса нижней колонны.

1 – сырье из емкости;

2 – питание из низа колонны;

3 – флегма;

4 – прямогонный дистиллят;

5 – кубовая жидкость (стабильная нефть).

Уравнение теплового баланса:

Q/F1 + Q/F2 + QR = QD + QW + Qпотерь

1 поток: G/F1 = 269147 кг/ч,

2 поток: G/F2 = 135953 кг/ч,

4 поток: GD = 14524,5 кг/ч,

5 поток: GW = 390576 кг/ч.

1) Тепло, вносимое питанием из низа верхней колонны:

Q/F2 = G/F2 ∙c/F2 ∙ t/F2 = (135953 ∙0,64∙147 ∙ 4,19) / 3600 = 14886,7 кВт,

где G/F2 – количество питания из низа верхней колонны, кг/ч;

c/F2 – теплоемкость смеси, ккал/(кг∙С 0);

t/F2 – температура смеси, 0С.

2) Тепло, вносимое флегмой:

QR = GR ∙ cR ∙ tR = GD ∙ R ∙ cR ∙ tR, кВт

где: GR – количество флегмы, кг./ч;

GD – количество прямогонного дистиллята, кг/ч;

R – флегмовое число;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

tR – температура смеси, 0С.

QR = (14524,5 ∙ 9,87 ∙ 0,4 ∙ 35 ∙ 4,19) / 3600 = 2335,9 кВт

3) Тепло, уходящее с прямогонным дистиллятом:

QD = GD ∙ cD ∙ tD = GD ∙ (R+1) ∙ (cD ∙ tD + r), кВт,

где: GD – количество прямогонного дистиллята, кг./ч;

сD – теплоемкость смеси, ккал/(кг∙С 0);

tD – температура смеси, 0С;

r – теплота парообразования;

R – флегмовое число = 9,87.

QD = (14524,5 ∙ (9,87+ 1)∙(0,44 ∙150 + 70)∙4,19) / 3600 = 24990,86 кВт

4) Тепло, уходящее с кубовой жидкостью:

QW = Gw ∙ cW ∙ tW, кВт

где: Gw – количество кубовой жидкости, кг./ч;

сw – теплоемкость смеси, ккал/(кг∙С 0);

tw – температура смеси, 0С

QW = (390576 ∙ 0,64 ∙ 220 ∙4,19) / 3600 = 64005,9 кВт

5) Потери тепла в окружающую среду Qпотерь (5%):

Qпотерь = (QD + QW - Q/F2 - QR) ∙ 0,05, кВт

Qпотерь = (24990,86 + 64005,9 – 14886,7 – 2335,9) ∙ 0,05 = 3588,7 кВт

6) Количество тепла, вносимое питанием из емкости поз. 14:

Q/F1 = (QD + QW + Qпотерь) – (Q/F2 + QR), кВт

Q/F1 = (24990,86 + 64005,9 + 3588,7) – (14886,7 + 2335,9) = 75362,9 кВт

Q/F1 = G/F1 ∙ c/F1 ∙ t/F1 = (269147∙0,66∙ t/F1∙4,19)/ 3600 = 206,7 ∙ t/F1 кВт

206,7 ∙ t/F1 = 75362,9

t/F1 = 75362,9 / 206,7 = 364,6 0С

В итоге мы имеем:

t/F1 =364,6 0С;

Q/F1 = 75362,9 кВт;

Q/F2 = 14886,7 кВт;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

QD = 24990,86 кВт;

QW = 64005,9 кВт;

Qпотерь = 3588,7 кВт.

2.5.3 Технологический расчет кожухотрубчатого теплообменного а ппарата.

Кожухотрубчатый теплообменник предназначен для охлаждения стабильной нефти за счет нагрева сырой нефти.

Отходящая стабильная нефть имеет следующие характеристики:

- количество стабильной нефти G1 =140 кг/с;

- начальная температура t1н – 1550С;

- конечная температура t1к – 300С;

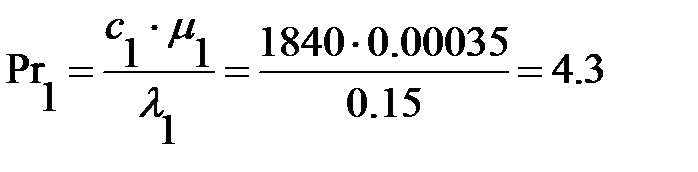

- теплопроводность λ1 = 0,15 Вт/(мК);

- динамическая вязкость μ1 = 0,35 сП * 1*10-3 Па*с = 0,00035 Па*с;

- теплоемкость С1 = 1,84 кДж / (кг*К) * 1000 = 1840 Дж / (кг*К).

Сырая нефть имеет следующие характеристики:

- начальная температура t2н – 200С;

- конечная температура t2k- 94.40C

- расход G2=235,6

- теплопроводность λ2 = 0,15 Вт/(мК);

- динамическая вязкость μ2 = 0,00035 Па * с;

- теплоемкость С2 = 1,84 кДж / (кг*К) * 1000 = 1840 Дж / (кг*К).

Формулы приведены из источника [7]

Определение тепловой нагрузки:

Q = G1 * C1 * (t1н - t1к) = 140*1840*(155-30)=32200000 Вт (2.36)

Средне логарифмическая разность температур в теплообменнике

(2.37)

(2.37)

Ориентировочный выбор теплообменника

Примем ориентировочное значение Re=15000, соответствующее турбулентному режиму течения в трубах

.  (2.38)

(2.38)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.00.00.00.000. ПЗ |

(2.39)

(2.39)

В многоходовых теплообменниках средняя движущая сила несколько меньше, чем в одноходовых, вследствие возникновения смешанного взаимного направления движения теплоносителей. Соответствующую поправку для средней разности температур определим по ([7],рис II.1 с. 20):

(2.40)

(2.40)

С учетом этих оценок ориентировочная поверхность составит

Так как имеется 8 теплообменников в итоге получим Fор=350 м2. К этим условиям подходит один теплообменник D=1200 z=4 n=1544

Теперь имеет смысл провести уточненный расчет этого теплообменника:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

(2.41)

(2.41)

(2.42)

(2.42)

В соответствии с формулой коэффициент теплоотдачи к жидкости, движущейся по трубам турбулентно, равен

(2.43)

(2.43)

Минимальное сечение потока в межтрубном пространстве S=0,131 м2, и

В соответствии с формулой коэффициент теплоотдачи к сырой нефти составит

Сумма термических сопротивлений стенки и загрязнений равна:

(2.44)

(2.44)

коэффициент теплопередачи равен

(2.45)

(2.45)

Требуемая поверхность составляет

Масса теплообменника М1К = 8000 кг

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.02.00.00.000. ПЗ |

| D кожуха, мм | d труб, мм | Число ходов | Общее число труб, шт. | Поверхность теплообмена, м2 | Длина труб, м | Масса тепло-обменника, кг |

| 25 х 2 |

ГОСТ 15122 – 79 – Параметры кожухотрубчатых теплообменников и холодильников.

3. Механическая часть.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.03.00.00.000. ПЗ |

| Разраб. |

| Шаяхметов |

| Провер. |

| Гайнуллин |

| Реценз. |

| Ахметов |

| Н. Контр. |

| Гайнуллин |

| Утверд. |

| Поникаров |

| Механическая часть |

| Лит. |

| Листов |

| КГТУ каф. МАХП гр.224-113 |

3.1 Механические расчеты верхней колонны.

1) Расчет толщины стенки корпуса ([2]. с. 110):

, где (3.1)

, где (3.1)

σдоп = 1370 кгс/см2 – допускаемое напряжение стали марки 16 ГС при t=2200С;

φ = 1- коэффициент прочности сварного шва;

С = 0,4 см – прибавка на коррозию.

Принимаем толщину стенки корпусов (9 с. 113) колонны S=14 мм.

2) Толщину стенки эллиптических днищ:

где: C = 0,4см,

σдоп = 1379 кгс/см2 - для стали 16 ГС.

R - радиус кривизны: R = D2/4Н,

При Н/D = 0,25 R=D,

Принимаем толщину днищ: для диаметра 2600мм: S = 16 мм.

3) Расчет оптимального диаметра штуцеров колонны

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| БС.03.00.00.000. ПЗ |

, (3.2)

, (3.2)

Где d – внутренний диаметр штуцера, м;

Q – расход перекачиваемой среды, м 3/с;

ω - скорость движения потока, м/с.

- Ввод сырья из емкости и печи:

Q = q / 3600∙ρ, (3.3)

где: q – расход перекачиваемой среды, кг / ч;

ρ - плотность перекачиваемой среды, кг / м 3,

Q = 169728,5 / (3600 ∙ 850) = 0,055 м 3/с

наружный диаметр принимаем = 182 мм а толщина стенки 6 мм.

- Ввод орошения:

Q = 95746,2 / (3600 ∙ 600) = 0,044 м 3 / с

2,5) = 0,149 м

2,5) = 0,149 м

Не нашли, что искали? Воспользуйтесь поиском: