ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Литье под давлением

Центробежное литье. Основные виды брака отливок и устранение их

Литье под давлением

Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок из сплавов цветных металлов. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200—400 циклов в час). При литье под давлением формы выполняют стальными. Они имеют более сложную конструкцию и большую точность, чем кокили, поэтому и стоимость их выше. Применяют только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить.

Воздух и газы удаляют через каналы глубиной 0,05-0,15 мм и шириной 15 мм, расположенные в плоскости разъема пресс-формы. Так как струя металла подается под большим давлением и скоростью, то газы полностью не успевают удалиться, что приводит к образованию в отливках газовой пористости.

Перед заливкой пресс-форму нагревают до 120-320°С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки к пресс-форме.

Существуют два способа получения отливок литьем под давлением:

1. Литье под давлением с камерой холодного прессования;

2. Литье под давлением с камерой горячего прессования.

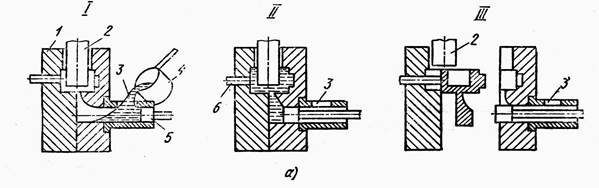

Схема литья металла под давлением с камерой холодного прессования приведена на рис.1. Металл заливается в заливочное окно 3 (позиция I) камеры сжатия (рис. 1) ковшом 4. Поршнем 5 под давлением сплав заполняет пресс-форму 1 (позиция II). После затвердевания сплава в пресс-форме извлекают металлический стержень 2. Открывают пресс-форму и выталкивателем 6 удаляют отливку (позиция III); затем процесс повторяется.

Рис.1. Схема литья под давлением

Схема литья с камерой горячего прессования приведена на рис. 2

Рис. 2. Схема изготовления отливок на машинах

с горячей камерой прессования

На машинах с камерой горячего прессования камера прессования 2 расположена в обогреваемом тигле 1 с расплавленным металлом. При верхнем положении плунжера 3 расплавленный металл через отверстие 4 заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением 10-30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка из пресс-формы удаляется выталкивателем 6. Такие машины используют при изготовлении отливок из цинковых и магниевых сплавов массой от нескольких граммов до 25 кг.

При литье под давлением температуру заливки сплава выбирают на 10-20°С выше температуры ликвидуса.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности за счет точной обработки и тщательного полирования поверхности пресс-формы; без механической обработки отливок; с высокой производительностью.

Недостатки литья под давлением – высокая стоимость пресс-формы и оборудования; ограниченность габаритных размеров и массы отливок; наличие воздушной пористости в массивных частях отливок, снижающих прочность деталей и др.

В настоящее время созданы автоматизированные установки литья под давлением, в которых автоматически производится смазывание пресс-формы, регулирование их теплового режима, извлечение отливки и транспортирование ее к обрезному прессу для удаления литников.

2. Литье под низким давлением (0,01 —0,08 МН/м2)

Сплав, находящийся в герметически закрытом тигле 7 (рис.3), расплавляется электронагревателями 5 и поступает в полость формы 3по стальному металлопроводу 6 под давлением инертного газа на зеркало металла 4. После затвердевания отливки снимают давление газа в тигле, раскрывают форму 3 и удаляют из нее отливку 2. Этим способом можно заливать тонкостенные крупногабаритные отливки из легких сплавов и с применением песчаных стержней 1.

Рис.3. Схема литья под низким давлением

Не нашли, что искали? Воспользуйтесь поиском: