Проверочные работы выполняемые при сборке секции

Контроль качества работ при изготовлении конструкции должен осуществляться производственными и контрольными мастерами УКП (участок контроля предприятия), технологической службой цеха-изготовителя, специалистами НТУ (нормативно техническое управление), при этом необходимо руководствоваться требованием чертежей, пунктами технологического процесса и нормативно-технической документацией.

При этом проверяется: качество деталей, поступающих на сборку, качество сборки под сварку, качество выполненных сварных швов, приемка готовой конструкции.

3.1 Детали, поступающие на сборку, должны быть подвергнуты внешнему осмотру. При этом проверяется:

3.1.1 Наличие маркировки и клеймо ОТК, подтверждающего марку материала;

3.1.2 Форма и размеры деталей,

3.1.3 Угол скоса кромок, глубина разделки и размер притупления кромок,

3.1.4 Качество обработки свариваемых поверхностей (отсутствие на кромках трещин, вырывов и др. дефектов)

3.1.5 Чистота деталей (отсутствие ржавчины, окалины, масел, влаги и др. загрязнений).

3.1.6 Наличие припусков в соответствии со схемой припусков.

3.2. При контроле качества сборки под сварку проверяется:

3.2.1 Качество сборки деталей и узлов под сварку,

3.2.2 Правильность сборки и расположение деталей в конструкции,

3.2.3 Узлы разделки кромок, величины зазора между деталями,

3.2.4 Чистота поверхности свариваемых кромок и мест положения швов,

3.2.5 Правильность расположения, размеры и качество прихваток, гребёнок, подъёмных приспособлений, качество прихваток и швов технологических креплений.

3.3. Сварные соединения должны быть подвергнуты и приняты службой технического контроля предприятия.

Технический контроль сварных соединений должен включать:

3.3.1 Входной контроль

3.3.1.1 Входной контроль включает: контроль основных и сварочных материалов, выполняемых при выполнении контроля.

3.3.2 Производственный контроль

3.3.2.1 Производственный контроль включает:

3.3.2.1.1 Контроль квалификации дефектоскопистов;

3.3.2.1.2 Контроль подготовки инженерно-технических работников сборочно-сварочного производства;

3.3.2.1.3 Контроль состояния сварочного оборудования;

3.3.2.1.4 Контроль состояния сборочно-сварочного инструмента и оснастки.

3.3.3 Операционный контроль

3.3.3.1 Операционный контроль включает:

3.3.3.1.1 Контроль качества сборки под сварку;

3.3.3.1.2 Контроль технологии и качества выполнения сварных соединений.

3.3.4 Приемочный контроль

3.3.4.1 При приёмочном контроле следует применять:

3.3.4.1.1 Визуальный и измерительный контроль;

3.3.4.1.2 Контроль радиографическим методом;

3.3.4.1.3 Контроль ультразвуковым методом;

3.3.4.1.4 Контроль методом испытания на непроницаемость и герметичность.

Операции технического контроля по всем его видам должны быть внесены в технологический процесс изготовления конструкции согласно ОСТ5Р.1093-93[8]

Неразрушающую диагностику всегда начинают с проведения визуального и измерительного контроля (ВИК). Его проводят с использование оптических систем и формированием пучков световых лучей, отражённых от поверхности изделия. При ВИКе используются: микроскопы, эндоскопы, линзы, радиусные шаблоны, измерительные щупы, угломеры и т.п.

Измерительный контроль - вторая часть ВИК. Измерением называют нахождение, значение физической величины опытным путём с помощью средств измерения.

По сравнению с другими методами неразрушающего контроля визуальный контроль легко применим и относительно недорог. Доказано, что этот метод контроля является надежным источником точной информации о соответствии сварных изделий техническим условиям.

Радиографический и ультразвуковой методы контроля следует применять как самостоятельные методы, так и в сочетании друг с другом.

Ультразвуковой метод применяют для контроля стыковых и тавровых сварных соединений листового проката с толщиной от 6 до 40 мм включительно.

Радиографическим и ультразвуковым методом следует контролировать сварные соединения, имеющие 100% провар корня шва.

Сварные соединения, подлежащие контролю непроницаемость и герметичность, должно устанавливать предприятие проектант и указывать в проектной документации.

3.4 Окончательно изготовленная конструкция в объёме требований чертежа проверяется на непроницаемость и герметичность.

3.1 Допуска при изготовлении секции традиционным способом

Допуски на отклонения размеров и формы конструктивных элементов.

Измерения местных деформаций корпусных конструкций должны производиться после остывания всех конструкций до температуры окружающего воздуха при отсутствии прямого солнечного нагрева и в освобожденном от закрепления состоянии.

Таблица 4

Отклонения при проверке полотнища.

| Контролируемый параметр

| Допуск

| Краткие методические указания

| | Разность диагоналей

| -2 мм

| Проверяется рулеткой

| | Размер диагоналей (для полотнищ несимметричных относительно поперечных осей;

| ±8 мм

| | Прямолинейность чистых кромок

| ±2 мм

| Проверяется после контуровки и обрезки припуска от контрольной линии, расположенной на расстоянии 50-100 мм от кромки, с помощью линейки

| Таблица 4.1

Отклонения при проверке секции.

| Контролируемый параметр

| Допуск

| Краткие методические указания

| | Длина

(ширина)

секции:

Свыше 10 м

|

±12мм

| Длину и ширину секций проверять после сварки не менее чем в трех плоскостях, совпадающих со средними, крайними балками набора и монтажными кромками.

| | Разность диагоналей

| 5 мм

| Проверку диагоналей производить при разметке контура секции рулеткой.

| | Изгиб

| 0,002L, но не более 20 мм на всю длину (ширину) секции

| L -база замера. Изгиб замерять после сварки по средней и крайней балкам набора вдоль и поперек секции с помощью струны и линейки

| При измерении допусков используют следующие средства измерения (табл. 4.2) Таблица 4.2 Средства измерения

| №

| Измеряемые параметры

| Средства измерения

| |

| Длина секции

| Рулетка

| |

| Ширина секции

| Рулетка

| |

| Шпация

| Рулетка

| |

| Разность диагоналей

| Рулетка

| |

| Отклонение от прямолинейности чистовой монтажной кромки

| Струна, линейка

| |

| Бухтиноватость между набором

| Бухтиномер

| |

| Отклонение от перпендикулярности набора

| Угольник, нить

| |

| Волнистость свободной кромки

| Рулетка, линейка, нить

| |

| Изгиб секции при ширине (длине)

| Уровень, линейка

| |

| Расстояние между крайними шпангоутами

| Струна, линейка

| Таблица 4.3

Отклонения при проверке установки узлов набора.

| Контролируемый параметр

| Допуск

| Краткие методические указания

| | Прямолинейность в плоскости стенки

| ±2 мм

| Проверяется линейкой от натянутой нити или линейки после сварки и правки

| | Длина, высота узла набора

| ±1 мм на 1 м длины, но не более ±5 на всю длину

| Проверяется рулеткой по прямолинейной кромке. Если узел не имеет прямолинейных кромок, длина проверяется по прямой линии, пробиваемой на его стенке

| | Угол установки узла набора

| ±2°

| Проверяется шаблоном, малкой

| | Расстояние между продольными балками. Размер диагоналей

| ±3 мм

| Проверяется рулеткой от следов осевых линий

| 3.2 Допуска при изготовлении секции с повышенной точностью

Единая система технологических баз измерений.

Для того чтобы точно изготовить секцию нужно изготовить технологическую базу. Используем систему контрольных линий. Контрольные линии имеют конкретные размеры и четкие координаты.

Поскольку каждая секция имеет отклонения от номинальных размеров, причем отклонения носят случайный характер, возникает проблема определения оптимального положения секции при ее установке.

Причем, кажущееся оптимальным положение для данной секции, может вызвать большие сложности по согласованию со следующими секциями, отклонения которых на сегодня не известны.

Причем, кажущееся оптимальным положение для данной секции, может вызвать большие сложности по согласованию со следующими секциями, отклонения которых на сегодня не известны.

Решить проблему однозначности положения секций возможно, введя систему контрольных линий.

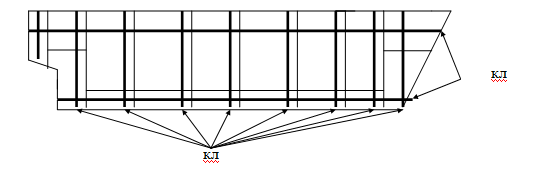

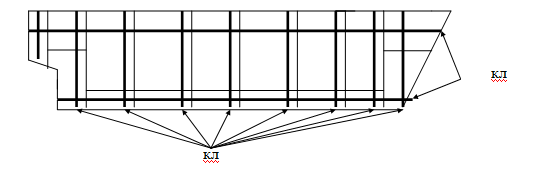

Корпус судна пересекается контрольными линиями имеющими фиксированные размеры от основных базовых плоскостей корпуса.

Например:

К.Л. 100мм от О.П.

К.Л. 94 +150 Ш.П.

К.Л. 6400мм от Д.П.

При установке секций на стапеле контрольные линии смежных секций должны безусловно совмещаться, либомежду ними должен быть выдержантеоретический размер. Отступление от этого правила неизбежно приведет к несовпадению каких-либо элементов секции, выше установленных допусков.

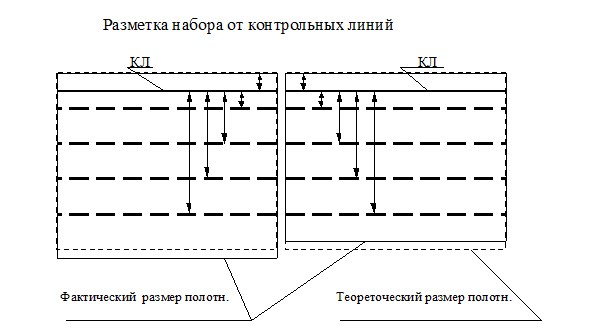

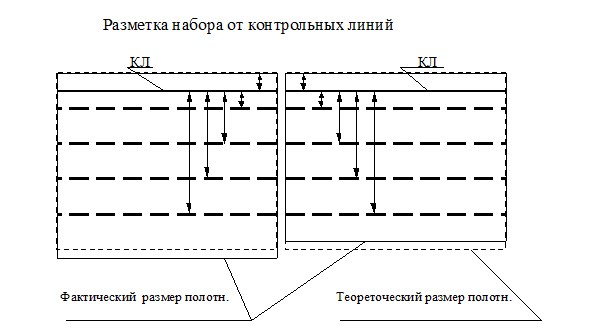

Схема контрольных линий корпуса должна быть создана на этапе разбивки корпуса на секции. Контрольные линии секции должны быть внесены в рабочие чертежи секций, и, как правило, являться базой для назначения размерных цепей для разметки конструкций. Это особенно актуально на предприятиях где разметка производится вручную. Так как разметка производится от той или иной кромки полотнища (других физических баз для разметки нет), однотипные полотнища размеченные от разных кромок, в силу отклонений при изготовлении, при монтаже на стапеле не совпадут. Нанесенная контрольная линия однозначно задает кромку от которой производится разметка.

Разработав схему контрольных линий становится возможным разработать допустимые отклонения на изготовление секций обеспечивающих их собираемость на стапеле в заданных значениях, что, к сожалению, не обеспечивают требования ОСТ5.9324[9]

К примеру по ОСТу длина секции измеряется от кромки до кромки секции.

На приведенном ниже рисунке все три размера L1, L2, L3, пусть будут равны теоретической длине секции, но не один из них не характеризует фактическую длину секции.

Фактической длиной секции будет размер L4, так как все выступающие за него части секции необходимо будет удалить при сборке со смежными секциями, для

обеспечения допустимого сварочного зазора по всему монтажному стыку.

Если же на данной секции провести контрольную линию и проверять все элементы секции от нее, то очевидно, что все шесть указанных размеров, для обеспечения номинального сварочного зазора не должны отклоняться от теоретических значений более чем на 0/-1мм.

Точно так же измеряя расстояние от К.Л. до любого элемента секции, при условии совмещения контрольных линий на стапеле, возможно определить допустимое несовпадение элементов смежных секций, и установить для них допустимые отклонения от контрольных линий.

На каждой секции должно быть не менее трех контрольных линий:

На каждой секции должно быть не менее трех контрольных линий:

- линия параллельная ДП.

- линия параллельная шпангоуту

- линия параллельная основной плоскости.

Эти линии являются базовыми для разметки набора секции.

Как показывает практика для удобства работы желательно иметь дополнительные контрольные линии.

К.Л. нецелесообразно привязывать к существующим жесткостям секции, так как они как правило являются местами установки сборочных приспособлений, желательно располагать их в зоне 50-100мм от монтажной кромки секции, в этом случае становится возможным проверять правильность установки секций, либо визуальным совмещением, либо пользуясь простейшими измерительными инструментами(линейкой)

Система согласованных допусков обеспечивающих сборку корпуса минимальным объемом пригоночных работ:

Изготовление секции с отклонениями обеспечивающими допустимое несовпадение +/-2мм элементов секций на монтажном соединении трудновыполнимая задача. Следовательно, для того чтобы его обеспечить, на каждой секции в районе монтажного соединения ее элементы должны иметь не приваренные участки, позволяющие совместить элементы секций между собой. Очевидно, что ширина этой монтажной зоны находится в прямой зависимости от допустимых отклонений на несовпадение секций. Чем жестче допуск на несовпадение, тем может быть меньше ширина монтажной зоны, и наоборот, чем свободней допуск на несовпадение тем больший объем сварки придется выполнять на стапеле по доварке конструкций монтажной зоны.

Так как каждая секция имеет на монтажных кромках тавровые соединения конструкций, например соединение Н.О. с палубой или платформой, стрингера с Н.О. и вторым дном и т.д. для устранения несовпадения в указанных соединениях приходится часть конструкции подрезать, а часть устанавливать с повышенным зазором. Очевидно, что величина этого зазора будет определять величину допустимого несовпадения элементов секций. Исходя из того, что в соответствии с ОСТ 5.9092-91 п.3.7 [10] максимальный допустимый зазор, исправляемый наплавкой, не должен превышать 10мм, и принимая во внимание то, что конструктивные особенности монтажных соединений довольно часто позволяют производить исправление разностенности кромки только одной секции, мы получаем, что максимальное несовпадение секций на монтажных соединениях не должно превышать 10мм. То есть отклонение элементов каждой секции не должно превышать +/- 5мм от чертежных значений.

Таким образом пользуясь контрольными линиями возможно установить простую систему допустимых отклонений секций, определяющую допустимое предварительно установленное несовпадение секций на стапеле.

На приведенных ниже рисунках все размеры А имеют допустимое отклонение +2/-1мм. Все размеры В – отклонение +/-5мм.

Необходимо заметить, что указанные допустимые отклонения элементов секций должны быть выдержаны на монтажных кромках секций.Это особенно важно если выполняется предварительная окраска секций, так как при исправлении несовпадений по высоте набора выше допустимых приходится выполнять прогрев его в окрашенной зоне.

Рассмотренные допустимые отклонения на изготовление секций предусматривают безусловное совмещение контрольных линий секций при установке на стапеле.

Очевидно, что если считать обеспечение требуемой точности задачей последних этапов сборки конструкций, то требуемого результата мы не получим. Обеспечение точности конструкций в указанных допусках, в полном объеме, возможен только при поэтапном выполнении требований точности на всех этапах изготовления секции.

Технологические мероприятия по обеспечению требуемой точности корпусных конструкций:

Определив допустимое несовпадение элементов секций возможно определить величину монтажной зоны секции. Так для продольной системы набора изгиб обшивки с набором, и Р.Ж. в плоскости стенки набора не должен превышать 2мм на 1м. С помощью несложных математических вычислений можно установить, что для соблюдения этого требования и обеспечения согласования несовпадения элементов смежных секций до 10мм минимальная ширина монтажной зоны секции должна быть не менее 800мм.

В указанном районе, с целью исключения дополнительных работ по демонтажу и повторной сварке конструкций при согласовании элементов секций на стапеле, продольный и поперечный набор не должен привариваться.

Организация размерного контроля при изготовлении секции и корпуса судна:

На этапе объёмной сборки точность изготовления секции зависит от точности работы людей. На каждый тип секции разработан технологический процесс, подразумевающий, что они собираются одинаково. Уделяют больше внимания на проверку правильности установки деталей требуемой для точности изготовления секции.

Узловая сборка производится на поточных линиях, контролируются в основном не детали и не узлы. Контролируются только на этапе объёмной сборки. К этим мероприятиям относят спец. мероприятия такие как:

Разбивка плаза для сборки секции на сборочной площадке:

Используют электронно-оптические измерительные системы (тахометры)

При допустимых отклонениях на корабль, секция изготавливается сборочным цехом.

Для сборки секции производится разметка сборочной площадки, размечается контур секции и проекция контрольных линий, потом размечается место установки постели. После разметки устанавливается и изготавливается постель.

4. Оборудование и инструмент применяемый при изготовлении секции

Не нашли, что искали? Воспользуйтесь поиском:

|