ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Требования к ограничению распространения пожара на производственном объекте 2 страница

| № опыта | Содержание Fe общ., % | Доля аглоруды в ж.р.с., % | Массовая доля компонента, % | Основность* | |||||

| концентрат | аглоруда | Fe | FeO | CaO | SiO2 | S | |||

| 65,0 | 54,0 | 62,9 | 0,49 | 0,61 | 8,77 | 0,0018 | 0,096 | ||

| 62,6 | 0,47 | 0,68 | 9,17 | 0,0020 | 0,098 | ||||

| 62,5 | 0,61 | 0,69 | 9,24 | 0,0020 | 0,098 | ||||

| 62,3 | 0,62 | 0,73 | 9,41 | 0,0031 | 0,100 | ||||

| 65,8 | 54,0 | 63,6 | 0,54 | 0,65 | 7,97 | 0,0018 | 0,107 | ||

| 63,1 | 0,55 | 0,72 | 8,44 | 0,0027 | 0,105 | ||||

| 63,0 | 0,50 | 0,75 | 8,58 | 0,0030 | 0,105 | ||||

| 62,8 | 0,50 | 0,75 | 8,78 | 0,0036 | 0,104 | ||||

| 65,4 | 52,6 | 63,5 | 0,68 | 0,63 | 8,15 | 0,0018 | 0,093 | ||

| 63,2 | 0,56 | 0,66 | 8,81 | 0,0024 | 0,093 | ||||

| 62,8 | 0,66 | 0,70 | 8,70 | 0,0025 | 0,093 | ||||

| 62,3 | 0,36 | 0,70 | 9,10 | 0,0038 | 0,093 | ||||

| 65,8 | 52,6 | 63,4 | 0,40 | 0,52 | 7,86 | 0,0016 | 0,097 | ||

| 63,1 | 0,42 | 0,55 | 8,42 | 0,0019 | 0,096 | ||||

| 63,2 | 0,39 | 0,55 | 8,44 | 0,0022 | 0,096 | ||||

| 62,8 | 0,43 | 0,60 | 9,02 | 0,0032 | 0,096 |

* - основность окатышей, рассчитанная по формуле (СаО+MgO)/SiO2

Таблица 3.6 – Результаты расчета шихты при использовании богатой руды в шихте для производства окатышей

Таблица 3.6 – Результаты расчета шихты при использовании богатой руды в шихте для производства окатышей

| Доля богатой руды (с качеством 54% Fe) в концентрате, % | ||||||||||||

| Показатели | ||||||||||||

| Кач-во концентрата: | ||||||||||||

| мас. доля, %: железо | 65,1 | 65,4 | 65,8 | |||||||||

| SiO2 | 8,65 | 8,35 | 8,00 | |||||||||

| Качество окатышей, %: | ||||||||||||

| железо | 63,01 | 62,66 | 62,52 | 62,31 | 63,30 | 62,95 | 62,90 | 62,70 | 63,7 | 63,36 | 63,23 | 63,05 |

| SiO2 | 8,77 | 9,14 | 9,29 | 9,51 | 8,48 | 8,86 | 9,01 | 9,25 | 8,15 | 8,51 | 8,65 | 8,85 |

| сера | 0,002 | 0,006 | 0,008 | 0,010 | 0,002 | 0,006 | 0,008 | 0,010 | 0,002 | 0,006 | 0,008 | 0,010 |

| Основность | 0,091 | 0,092 | 0,093 | 0,094 | 0,094 | 0,095 | 0,096 | 0,097 | 0,107 | 0,105 | 0,105 | 0,104 |

| база | ||||||||||||

| Производительность (расч.), т/ч | 616,2 | 615,4 | 614,3 | 618,0 | 616,2 | 615,4 | 614,3 | 618,0 | 616,2 | 615,4 | 614,3 | |

| Дополнит.к базе расход газа на обжиг, м3/т ок. | 0,462 | 0,651 | 0,934 | |||||||||

| Доля богатой руды (с качеством 52,6% Fe) в концентрате, % | ||||||||||||

| Показатели | ||||||||||||

| Кач-во концентрата: | ||||||||||||

| - мас. доля, % - железо | 65,4 | 65,7 | 66,00 | |||||||||

| SiO2 | 8,38 | 8,08 | 7,78 | |||||||||

| Качество окатышей, %: | ||||||||||||

| железо | 63,34 | 62,86 | 62,69 | 62,42 | 63,59 | 63,14 | 62,96 | 62,68 | 63,88 | 63,41 | 63,23 | 62,95 |

| SiO2 | 8,51 | 9,03 | 9,23 | 9,55 | 8,22 | 8,75 | 8,96 | 9,28 | 7,92 | 8,47 | 8,69 | 9,02 |

| сера | 0,002 | 0,006 | 0,008 | 0,010 | 0,002 | 0,006 | 0,008 | 0,010 | 0,002 | 0,006 | 0,008 | 0,010 |

| Основность | 0,093 | 0,093 | 0,093 | 0,093 | 0,097 | 0,096 | 0,096 | 0,096 | 0,100 | 0,099 | 0,099 | 0,099 |

| Производительность (расч.), т/ч | 618,0 | 616,2 | 615,4 | 614,3 | 618,0 | 616,2 | 615,4 | 614,3 | 618,0 | 616,2 | 615,4 | 614,3 |

| Дополнит. к базе расход газа на обжиг, м3/т ок. | 0,465 | 0,651 | 0,932 |

|

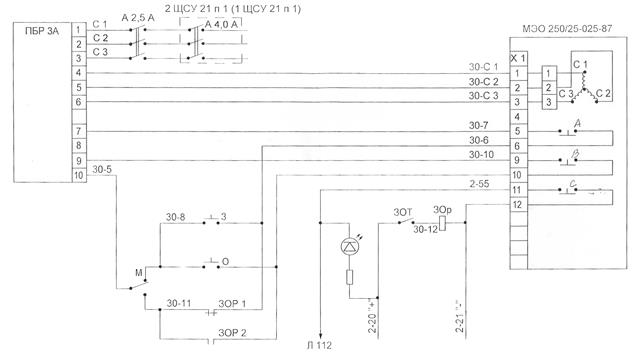

Рисунок 3.1 Принципиальная электрическая схема управления дросселями на вентиляционных газоходах из бункеров известняка и бентонита

Приложение 4

Таблица 4.1 - Технологические требования к концентрату

Таблица 4.1 - Технологические требования к концентрату

| Параметры | Величина |

| Массовая доля Fe, % | по месячной программе |

| Массовая доля класса -0,074 мм, % | по месячной программе |

| Массовая доля влаги, % | 10,2 (10,1) |

| Минимальное значение массовой доли Fe за смену, % | |

| Минимальное значение влаги (массовой доли H2O) за смену, % | |

| Максимальное значение H2O, % | 10,35 |

| Удельная поверхность концентрата, см2 | не менее 1800 |

| Массовая доля SiO2 за месяц, % | 8,5 |

Таблица 4.2 - Технологические требования к известняку

| Параметры | Величина |

| Массовая доля CaO, % |

|

| Массовая доля класса -0,074 мм, % |

|

| Массовая доля H2O, % |

|

| Допустимое отклонение по: | |

| Классу -0,074 |

|

| Влаге |

|

Таблица 4.3 - Технологические требования к бентонитовой глине

Таблица 4.3 - Технологические требования к бентонитовой глине

| Параметры | Величина |

| Массовая доля CaO, % | |

| Массовая доля SiO2, % | |

| Массовая доля класса -0,074 мм, % |

|

| Массовая доля влаги, % |

|

| Набухаемость, у.е. | |

| Допустимое отклонение: | |

| по классу -0,074 |

|

| по влаге |

|

Таблица 4.4 - Технологические требования к сырым окатышам

| Наименование показателей | Норма |

| Массовая доля влаги, % | 9,6÷9,8 |

| Прочность на раздавливание, кг/ок | не менее 1,3 |

| Число сбрасываний на металлургическую плиту с высоты 500 мм, раз | не менее 3,5 |

Таблица 4.5 - Внутренние технические требования

Таблица 4.5 - Внутренние технические требования

| №п/п | Наименование показателей | Норма |

| ИЗВЕСТНЯК МОЛОТЫЙ Массовая доля CaO, % Массовая доля класса минус 74 мкм, % Массовая доля влаги, % БЕНТОНИТ Массовая доля класса минус 74 мкм, % Массовая доля влаги, % Набухаемость, мл/г Вязкость 10% суспензии, мПа·с Индекс набухания, мл/2г СЫРЫЕ ОКАТЫШИ Массовая доля влаги, % Прочность на раздавливание за смену, кг/ок Допустимое отклонение по массовой доле влаги по экспресс-анализам, % Допустимое отклонение по прочности на раздавливание в экспресс-анализах, кг/ок Число сбрасываний на металлическую плиту с высоты 500 мм за смену, раз Допустимое отклонение прочности на сбрасывание в экспресс-анализах, раз | не менее 52,0 не менее 89,0 не более 0,4 не менее 88,0 не менее 6,0 не менее 14,0 не менее 30,0 не менее 28,0 9,6÷9,75 1,3 -0,05;+0,05 -0,05 3,5 -0,2 |

Таблица 4.6 - Технологические требования к качеству обожжённых

Таблица 4.6 - Технологические требования к качеству обожжённых

окатышей

| Наименование показателей | Норма | Методы испытаний |

| 1 Массовая доля железа за месяц, средняя, % | по программе месяца | ГОСТ 23581.18 |

| 2 Допустимое отклонение по массовой доле железа за смену от среднего, % | - 0,2 | |

| 3 Основность за месяц, средняя, ед. | по программе месяца | (факультативно) |

| 4 Допустимое отклонение по основности за смену от среднего, ед. | + 0,025 | |

| 5 Массовая доля класса 5-16 мм за месяц, %, не менее | 90,0 | ГОСТ 27562 |

| 6 Массовая доля класса 0-5 мм за месяц, средняя, % | по программе месяца | ГОСТ 27562 |

| 7 Массовая доля SiO2 за месяц, средняя, %, не более | по программе месяца | ГОСТ 23581.16 (факультативно) |

| 8 Показатель прочности за месяц, средний: | ||

| - на удар (выход класса +5 мм), % | 92,0 | ГОСТ 15137 |

| - на сжатие, кг/окатыш | 225,0 | ГОСТ 24765 |

| 9 Допустимые отклонения в экспресс-анализах от среднего за месяц по показателю прочности на удар | - 4,0 | |

| 10 Показатель истираемости (выход класса – 0,5мм) за смену, %, не более | 6,0 | ГОСТ 15137 |

Таблица 4.7 - Химический и гранулометрический состав окатышей

Таблица 4.7 - Химический и гранулометрический состав окатышей

| Наименование показателей | Норма | Методы испытаний |

| 1 Массовая доля железа общего, % | 66,0 | ГОСТ 23581.18 |

| 2 Допустимое отклонение по массовой доле железа, % | -1,0 | |

| 3 Массовая доля класса 5-16 мм, %, не менее | 85,0 | ГОСТ 27562 |

| 4 Массовая доля класса 0-5 мм, %, не более | 5,0 | ГОСТ 27562 |

| 5 Прочность на сжатие, кг/окатыш, не менее | 220,0 | ГОСТ 24765 |

| 6 Показатель прочности, %, не менее | 9,0 | ГОСТ 15137 |

| 7 Показатель истираемости, %, не более | 86,0 | ГОСТ 15137 |

Таблица 4.8 - Режимная технологическая карта производства окатышей на фабрике окомкования

Таблица 4.8 - Режимная технологическая карта производства окатышей на фабрике окомкования

| Наименование показателей | Ед.изм. | Флотоокатыши | Рядовые окатыши | |||||

| Участок шихтоподготовки: | ||||||||

| Шаровая загрузка мельниц | т | |||||||

| в т.ч. с диаметром загружаемых шаров 40 мм | т | |||||||

| 60 мм | т | |||||||

Материал Материал

| Известняк 40.. 60 850..950 200..400 | Бентонит 20..30 500..700 400..600 | ||||||

| Производительность по сырому материалу | т/ч | |||||||

| Температура в топке | º С | |||||||

| Температура в смесительной камере | º С | |||||||

| Температура сушильного агента за мельницей | º С | 40..80 50±30 100..500 | ||||||

| Разрежение в топке | кгс/м2 | |||||||

| Перепад давления на мельнице | кгс/м2 | |||||||

| Конечная влажность материала | % | не более 0,4 | не менее 6,0 | |||||

| Массовая доля класса минус 74 мкм, не менее | % | 89,0 | 88,0 | |||||

| Индекс набухания, не менее | мл/2г | 26,0 | ||||||

| Эффективная вязкость 10%-й суспензии, не менее | мПа*с | 30,0 | ||||||

| Участок сырых окатышей | ||||||||

| Производительность барабана по сырым окатышам | т/ч | 100÷125 | ||||||

| Количество циркуляционной нагрузки по отношению к массе сырых окатышей | % | 150÷250 | ||||||

| Число оборотов барабана | об/мин. | 6 ÷ 10 | ||||||

| Число оборотов роликов грохота | об/мин. | 1000÷1200 | ||||||

| Ширина щели между роликами просеивающей поверхности, не более | мм | 11,0 | ||||||

| Расход бентонита в шихту | % | 0,5 ÷ 0,7 | ||||||

| Расход известняка в шихту | % | по расчету | ||||||

| Качество сырых окатышей: | ||||||||

| - массовая доля влаги | % | 9,6 ÷ 9,8 | ||||||

| - прочность на раздавливание, не менее | кг/ок | 1,3 | ||||||

| - количество сбрасываний с высоты 500 мм на металлическую плиту, не менее | раз | 3,5 | ||||||

| - массовая доля класса 0-5 мм, не более | % |

| 1,5 | |||||

- массовая доля класса 5-16 мм, не менее - массовая доля класса 5-16 мм, не менее

| % | 85,0 | ||||||

| Доля отсева сырых окатышей из-под роликового укладчика в шихте, не более | 20,0 | |||||||

| Участок обжига | ||||||||

| Высота слоя окатышей | мм | 375 ÷ 410 | ||||||

| Производительность по обожженным окатышам | т/ч | 500 ÷ 600 | ||||||

| № обжиговой машины | ||||||||

| Температура в колпаке зоны сушки I | º С | 45.. 70 | ||||||

| Разрежение в зоне сушки I | кгс/м2 | -30.. -70 | ||||||

| Температура в вакуум-камерах № 1-2 | º С | 200.. 300 | ||||||

| Давление в вакуум-камерах №1÷2 | кгс/м2 | 450.. 650 | ||||||

| Температура в горне зоны сушки IA | º С | 200.. 350 | ||||||

| Температура в горне зоны сушки II | º С | 500.. 650 | ||||||

| Температура в горне зоны подогрева | º С | 700.. 1100 | ||||||

| Температура в горне зоны обжига | º С | 1100..1300 | ||||||

| Давление в горне зоны сушки IA | кгс/м2 | -5.. -20 | ||||||

| Давление в горне зоны сушки II | кгс/м2 | -2.. -16 | ||||||

| Давление в горне зоны подогрева | кгс/м2 | -5.. -16 | ||||||

| Давление в горне зоны обжига | кгс/м2 | -0,3..-13 | ||||||

| Температура в вакуум-камерах № 3÷7 | º С | 90.. 200 | ||||||

| Температура в вакуум-камерах № 8÷12 | º С | 100.. 320 | ||||||

| Температура в вакуум-камерах № 13÷18 | º С | 350.. 520 | ||||||

| Разрежение в вакуум-камерах № 3÷7 | кгс/м2 | -300.. -500 | ||||||

| Разрежение в вакуум-камерах № 8÷12 | кгс/м2 | -350..- 600 | ||||||

| Разрежение в вакуум-камерах № 13÷18 | кгс/м2 | -150.. -400 | ||||||

| Температура в горне зоны рекуперации | º С | 1100.. 950 | ||||||

| Температура в горне зоны охлаждения I | º С | 1100.. 700 | ||||||

| Температура в горне зоны охлаждения II A | º С | 700.. 400 | ||||||

| Температура в горне зоны охлаж. II Б | º С | 300..200 | t окр.возд. | |||||

| Давление в горне зоны рекуперации | кгс/м2 | 2.. 8 | ||||||

| Давление в горне зоны охлаждения I | кгс/м2 | 5.. 12 | ||||||

| Давление в горне зоны охлаждения II A | кгс/м2 | -5.. -50 | -5.. -120 | |||||

| Давление в горне зоны охлаждения II Б | кгс/м2 | 0.. -10 | -10.. -1200 | |||||

| Температура в вакуум-камерах № 19-23 | º С | 150.. 200 | 20.. 100 | |||||

| Температура в вакуум-камерах № 24-28 | º С | 20.. 100 | t окр. возд. | |||||

| Температура в вакуум-камерах № 29-32 | º С | t окр. возд. | 80.. 120 | |||||

| Давление в вакуум-камерах № 19 – 23 | кгс/м2 | 300.. 450 | 250 - 450 | |||||

| Давление в вакуум-камерах № 24 – 28 | кгс/м2 | 200.. 350 | 250.. 450 | |||||

| Давление в вакуум-камерах № 29 – 32 | кгс/м2 | 250.. 450 | -300.. -400 | |||||

| Температура на конвейерах ГР 1 - 4 | º С | 70 – 130 | ||||||

| Температура перед дымососами: | ||||||||

| Д1 | º С | 60.. 70 | ||||||

| Д1А | º С | 60.. 80 | ||||||

| Д2А | º С | 240.. 320 | ||||||

| Д3 | º С | 20.. 80 | ||||||

| Д3’ | º С | t окр. Воздуха | ||||||

| Д3А | º С | 150.. 200 | ||||||

| Д4 | º С | 250.. 350 | ||||||

| Д5 | º С | 45.. 80 | ||||||

| Д6 | º С | 25.. 80 | ||||||

|

Приложение 5

Приложение 5

Не нашли, что искали? Воспользуйтесь поиском: