ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ПОДГОТОВКА АВТОМОБИЛЯ К ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ

Лекция 2

2.1. Мойка и сушка автомобиля

2.2. Очистка агрегатов и деталей

2.3. Общие требования к технологии ремонта автомобиля

2.1. Мойка и сушка автомобиля

Мойка предназначена для тщательного удаления загрязнений с наружной части шасси и кузова автомобилей. Автомобили моют холодной и теплой водой (40…50 С и более), паром, иногда специальными моющими жидкостями. Для легковых автомобилей широко применяют различные автошампуни.

В зависимости от рабочего давления воды, пара или специальной моющей жидкости различают мойку при высоком (2,5…8,0 МПа), среднем (0,4…2,5 МПа) и низком (0,2…0,4 МПа) давлении. Благодаря высокой производительности, снижению себестоимости очистки и обеспечению сохранности лакокрасочных покрытий метод струйной очистки автомобиля под высоким давлением в последнее время вытесняет другие методы.

В моечных установках высокого давления насосные агрегаты оборудованы при необходимости специальными системами – нагрева воды, подачи моющих средств, автоматики и защиты. Поверхность автомобиля очищается за счет действия плоской водяной струи, поступающей с большой скоростью из распылителя через специальные насадки. Вода нагревается в змеевике, обогреваемом газами от сгоревшего жидкого топлива, или в баке с теплоэлектронагревателями. Температура воды поддерживается на заданном уровне системой автоматики. Для обезжиривания обмываемых поверхностей установки оборудуются системой подачи в струю концентрированного раствора моющих средств. От насоса к распылителю вода подается облегченными высокопрочными шлангами из синтетических армированных материалов.

2.2. Очистка агрегатов и деталей

Значение очистных работ при ремонте автомобилей чрезвычайно велико, так как эффективность технологических процессов мойки и очистки существенным образом влияет на производительность труда, санитарно-гигенические условия работы. Качество работ по восстановлению изношенных поверхностей деталей, а также сборки автомобилей находится в прямой зависимости от полноты и качества выполнения очистных работ. Например, плохая очистка блоков цилиндров двигателей и их головок от нагара и накипи приводит к снижению эффективной мощности двигателей на 5…8 %, увеличению расхода топлива на 10…20 %, снижению межремонтного ресурса сборочных единиц (агрегатов) на 30 %.

Загрязнение поверхностей автомобиля и его составных частей происходит в процессе эксплуатации, а также ремонта. Классификация загрязнений дана на рис. 2.1.

Рис. 2.1. Классификация загрязнений

Накипь характерна для жидкостной охлаждающей системы двигателей. Она ухудшает теплообменные процессы, нарушает нормальную работу двигателя. Источником образования накипи является вода, содержащая соли магния и кальция. Накипь образуется на стенках водяных рубашек блока и головки блока, на внутренних поверхностях трубок радиаторов, трубопроводов и др.

В охлаждающей системе двигателя механические частицы в виде глины, песка, продукты коррозии и органические вещества могут образовывать илистые отложения. Технологические загрязнения могут быть в виде пыли, стружки, зерен абразива, остатков притирочных паст, окалины.

Очистку деталей выполняют перед разборкой, дефектацией, механической обработкой, нанесением покрытий (электрохимических, химических, лакокрасочных), подготовкой к сборке и при сборке. Для условий производства выделяют три уровня очистки, различающихся массой остаточных загрязнений: макроочистка, микроочистка, активационная очистка. Макроочистка – процесс удаления с поверхности наиболее крупных частиц, мешающих разборке, дефектации и механической обработке. Микроочистка – процесс удаления загрязнений (масло, остатки эмульсии, соли моющих растворов, пыль) с микронеровностей поверхности. Ее проводят перед финишными операциями сборки и нанесением лакокрасочных покрытий. Активационная очистка – процесс травления металла и очистки поверхности от остатков поверхностно-активных частиц, защитных пленок и посторонних веществ. Ее выполняют при подготовке поверхностей деталей к электролитическому покрытию (например, хромированию, железнению, цинкованию и др.).

При ремонте автомобилей следует добиваться абсолютной чистоты поверхностей деталей только тогда, когда это вызвано технологической необходимостью.

Для контроля остаточной загрязненности поверхностей применяют различные методы: весовой, протирания, люминесцентный, смачивания водой. При весовом методе остаточную загрязненность определяют взвешиванием. После протирания поверхности белой тканью или фильтровальной бумагой оценивают наличие на ней загрязнений также взвешиванием. От степени загрязненности поверхности зависит распределение на ней слоя воды. Если поверхность чистая, то вода распределяется ровным слоем, без разрывов. Люминесцентный метод контроля основан на свойстве масел светиться под действием ультрафиолетовых лучей. По площади светящейся поверхности и интенсивности свечения оценивают степень загрязненности детали.

Требования по допустимой загрязненности поверхностей различны. Например, при очистке сборочных единиц масло удаляют из картеров, после этого их промывают. Чистота поверхностей деталей определяется последующими технологическими операциями. Детали перед сборкой очищают от производственных загрязнений (косточковая крошка, металлический песок, стружка, абразивные зерна, пасты и т. д.). Наружная мойка автомобилей и сборочных единиц (двигатели, коробки передач, мосты, раздаточные коробки и т. п.) состоит в удалении масляно-грязевых и дорожно-почвенных отложений, а также остатков перевозимых материалов. После очистки на наружных поверхностях не должно быть загрязнений, препятствующих доступу к элементам крепления.

Очистка поверхностей деталей – это процесс удаления загрязнений, осуществляемый различными способами.

Для очистки поверхностей деталей широко применяют моющие средства, моющее действие которых состоит в удалении жидких и твердых загрязнений с поверхности и переводе их в моющий раствор в виде растворов и дисперсий. В настоящее время во всех процессах мойки используют с и н т е т и ч е с к и е м о ю щ и е с р е д с т в а (СМС). Основу их составляют поверхностно-активные вещества. Растворы СМС по моющей способности в 3…5 раз превосходят традиционные растворы едкого натра (NaOH) и различных щелочных смесей. Промышленность выпускает СМС в виде порошков. Они нетоксичны, негорючи, пожаробезопасны и хорошо растворимы в воде. Раствором СМС можно очищать детали из черных, цветных и легких металлов и сплавов. Детали, подлежащие непродолжительному хранению (10…15 дней), после мойки в растворах СМС можно не подвергать дополнительной противокоррозионной обработке. Рабочая массовая концентрация раствора СМС зависит от загрязненности поверхностей деталей и составляет 5…20 г/л. Наиболее эффективное действие растворов СМС проявляется при температуре (80±5) С.

Широкое распространение получило удаление загрязнений с помощью растворителей. Основную массу применяемых растворителей составляют дизельное топливо, керосин, бензин и уайт-спирит. Их используют для очистки деталей (элементов масляных фильтров, блоков, каналов коленчатых валов, топливной аппаратуры, обезжиривания поверхностей и др.) от асфальтосмолистых загрязнений.

В последнее время шире применяются р а с т в о р я ю щ и е э м у л ь г и р у ю щ и е с р е д с т в а (РЭС). При погружении деталей в РЭС в чистом виде или в смеси с другими растворителями очистка происходит путем растворения загрязнений. При последующем погружении деталей в воду или водный раствор СМС происходит эмульгирование растворителя и оставшихся загрязнений и переход их в раствор, что обеспечивает необходимое качество очистки. РЭС обычно применяют при очистке деталей от асфальтосмолистых отложений. Для авторемонтного производства серийно выпускаются РЭС марок АМ-15 и “Ритм”. Очистку с помощью РЭС следует выполнять в герметизированных машинах погружного типа с соблюдением мер безопасности, так как эти средства обладают повышенной токсичностью и оказывают вредное воздействие на организм человека.

О б е з ж и р и в а н и е поверхностей деталей обязательно осуществляют перед нанесением лакокрасочных покрытий или проведением электрохимического осаждения металлов, например перед хромированием или железнением. Химическое обезжиривание может проводиться в растворах щелочей или СМС. Под действием щелочей жиры разлагаются с образованием мыла (омыляются). Минеральные масла не омыляются под действием щелочей, но при известных условиях образуют эмульсии, которые легко отделяются от поверхностей деталей. Для удаления неомыляемых жиров применяют органические растворители: бензин, керосин, уайт-спирит, четыреххлористый углерод и др.

Обезжиривание в обезжиривающем растворе под действием электрического тока более производительно. В этом случае помимо химического воздействия раствора на жировые пленки происходит механическое разрушение пленок газами, выделяющимися на поверхностях деталей.

При электрохимическом обезжиривании поверхностей стальных деталей с применением постоянного тока необходимо 80 % времени выдерживать детали на катоде и 20 % - на аноде. Общая продолжительность электрохимического обезжиривания составляет 1…10 мин, плотность тока 3…10 А/дм3, а температура раствора 50…80 С.

О ч и с т к у о т н а г а р а стальных и чугунных деталей можно осуществлять химическим способом, основанным на использовании щелочных растворов повышенной концентрации. Детали из алюминиевых сплавов обрабатывают в растворе, не содержащем каустической соды. Их на 3…4 ч погружают в ванну с раствором при температуре 90…95 С. Размягченный нагар снимают металлическими щетками, затем промывают детали в слабом щелочном растворе (0,2 % Na2CO3, 0,2 % жидкое стекло, 0,1 % хромпик). Недостаток этого способа — его низкая производительность.

Удаление нагара с поршней, впускных клапанов и камер сгорания производите механическим или химическим способом.

Химический способ удаления нагара заключается в выдерживании деталей в ванне с раствором, подогретым до 80 - 95°С, в течение 2 - 3 часов.

Для очистки деталей от нагара рекомендуются следующие растворы (в г на 1 л воды):

для алюминиевых деталей

- Сода кальцинированная (Na2CО3)...18,5

- Мыло хозяйственное или зеленое___10

- Жидкое стекло (Na2SiCО3)..........8,5

для стальных деталей

- Сода каустическая (NaOH)..........25

- Сода кальцинированная (Nа2СО3)...33

- Мыло хозяйственное или зеленое___8,5

- Жидкое стекло (Na2Si03)..........1,5

После очистки детали промойте горячей (80 - 90°С) водой и обдуйте сжатым воздухом. Не промывайте детали из алюминиевых и цинковых сплавов в растворах, содержащих щелочь (NaOH).

Более совершенен механический способ удаления нагара (косточковой или пластмассовой крошкой, стеклянными шариками, сухим льдом и т. п.). Наибольшее распространение получила очистка косточковой крошкой (дробленая скорлупа фруктовых косточек). Потоком сжатого воздуха, движущегося с высокой скоростью, косточковая крошка подается на очищаемую поверхность под давлением 0,3…0,6 МПа. Частицы, с силой ударяясь о поверхность детали, разрушают и удаляют нагар и другие загрязнения, при этом не изменяя шероховатость поверхности детали, что особенно важно для деталей, выполненных из алюминиевых сплавов, а также ответственных деталей и сборочных единиц двигателей (выпускные коллекторы, шатуны, коленчатые валы, головки блоков и т. д.).

О ч и с т к у о т н а к и п и внутренних поверхностей двигателя охлаждающей системы производят щелочными растворами. Карбонаты кальция, магния, содержащиеся в накипи, растворяются в соляной кислоте, а силикаты и сульфаты кальция и магния разрыхляются в щелочном растворе. Разрыхленный слой легко смывается водой. Накипь с поверхностей трубок радиаторов удаляют 3…5 %-м раствором каустической соды в воде с последующей промывкой проточной водой. После этого трубки в течение 5…10 мин обрабатывают 5…8 %-м раствором соляной кислоты при температуре 50…60 С. В качестве ингибитора коррозии в раствор добавляют 3…4 г уротропина на 1 л раствора. Для нейтрализации кислоты окончательно промывают радиатор 15…20 %-м раствором углекислой соды, а затем горячей водой. Для снятия накипи с поверхностей деталей из алюминиевых сплавов применяют растворы фосфорной и молочной кислот.

Д л я о ч и с т к и о т к о р р о з и и (продукты коррозии FeO, Fe3O4, Fe2O3) детали подвергают механической, химической или абразивно-жидкостной обработке. М е х а н и ч е с к у ю о б р а б о т к у осуществляют металлическими щетками или металлическим песком. Металлическим песком, подаваемым сжатым воздухом, можно очищать массивные детали. Мелкие детали (пружины, нормали и др.) очищают от коррозии (окалины, загрязнений) в галтовочных барабанах с фарфоровой крошкой. Барабан с загруженными деталями и фарфоровой крошкой вращается с частотой 16…20 об/мин в ванне с раствором кальцинированной соды и хозяйственного мыла при температуре 60…70 С в течение 1,5…2 ч. Х и м и ч е с к а я о ч и с т к а от коррозии заключается в травлении пораженных поверхностей растворами серной, соляной, фосфорной, азотной и других кислот, а также пастами.

Очистка деталей от нагара, накипи и продуктов коррозии может осуществляться химико-термическим способами, суть которых заключается в обработке поверхностей деталей в соляном расплаве (60…70 % NaOH, 25…35 % NaNO3, 5 % NaCl) при температуре 400…450 С. Весь процесс состоит из четырех операций: обработка в расплаве, промывка в проточной воде, травление в кислотном растворе, промывка в горячей воде. После погружения детали в расплав через 5…12 мин происходит полное удаление нагара, большей части накипи и других загрязнений. Во время промывки (5…6 мин) разрушаются разрыхленные в расплаве слои ржавчины и окалины, а также смываются оставшиеся на поверхности частицы накипи. При травлении в кислотном растворе нейтрализуется щелочь, полностью удаляются оксиды и осветляется поверхность деталей. Детали из алюминиевых и цинковых сплавов не допускается промывать в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

О ч и с т к у д е т а л е й о т с т а р ы х л а к о к р а с о ч н ы х п о к р ы т и й проводят при подготовке поверхности к очередной окраске. Выбор способа и режима очистки зависит от марки ранее нанесенного лакокрасочного покрытия, материала детали, на которую было нанесено это покрытие, и режима нанесения.

Удаление лакокрасочных покрытий осуществляется с помощью растворителей, смывок, растворов щелочей и специального инструмента. Наиболее распространена обработка деталей из черных металлов и их сплавов в ванне с водным раствором каустической соды массовой концентрацией 50…100 г/л при температуре 85 °С. Для интенсификации процесса снятия лакокрасочного покрытия в 2…3 раза в раствор вводят ускорители – трипропиленгликоль или смесь триэтаноламина с монофениловым эфиром этиленгликоля (1…10 % массы каустической соды).

По окончании обработки деталей в щелочной ванне их промывают в воде при температуре 50…60 °С и нейтрализуют 10 %-м водным раствором ортофосфорной кислоты. После такой обработки на поверхностях деталей образуется пленка фосфатов, временно защищающая от коррозии и являющаяся грунтом для последующего лакокрасочного покрытия.

Снимают лакокрасочные покрытия с помощью смывок (СП-6, АФТ-1, СД или СП и др.) и растворителей (№ 646, 647, 648 и Р-10). Смывки наносят на поверхность распылением или кистью. Через 5…20 мин после выдержки (в зависимости от марки смывки) лакокрасочное покрытие снимают скребками и протирают очищенную поверхность ветошью, смоченной уайт-спиритом или раствором СМС.

Иногда старое лакокрасочное покрытие снимают механическим способом, используя для этой цели металлические проволочные щетки: дисковые, кольцевые, торцевые (чашечные) и др. Работу выполняют вручную или с помощью механизированного инструмента. Механизированный инструмент используют еще для очистки поверхностей от нагара, мастик, ржавчины, герметизирующих паст и т.п. К механическим способам очистки поверхностей относится и металлопескоструйная очистка.

В некоторых случаях при очистке поверхностей перед окраской используют пламенный метод. Очищаемую поверхность нагревают кислородно-ацетиленовым пламенем, а продукты горения удаляют с помощью щеток.

2.3. Общие требования к технологии ремонта автомобиля

Технологию ремонта принято делить на четыре основных этапа работ:

1. Разборка – мойка.

2. Контроль – сортировка.

3. Ремонт: восстановление микро- и макрогеометрии поверхностей и физико-механических свойств деталей.

4. Сборка с предварительным контролем деталей, поступающих на сборку.

Разборочно-моечные операции ведут в несколько стадий: наружная мойка агрегата, подразборка, узловая мойка, разборка на детали, мойка и очистка деталей.

В процессе контроля деталей обломы, трещины, вмятины, раковины и другие повреждения обнаруживают внешним осмотром. У ответственных деталей наличие трещин проверяют при помощи дефектоскопа. Размеры деталей необходимо контролировать в местах наибольших износов. Зубья шестерен изнашиваются неравномерно, поэтому при их контроле следует замерять не менее трех зубьев, расположенных примерно под углом 120°. Ввиду необходимости гарантировать работу зубчатых передач в течение всего межремонтного пробега отколы на зубьях и выкрашивание рабочей поверхности зубьев усталостного характера не допускаются.

Сборочные единицы – такие, как шатун с крышкой шатуна, блок цилиндров с крышками коренных подшипников, шестерни коробки передач и главной передачи разукомплектовывать нельзя.

Во всех случаях ремонта деталей сваркой и наплавкой сварной шов не должен иметь шлаковых включений, непроваренных участков, подрезов и других дефектов. После сварки шов следует зачистить, а наплывы металла устранить, чтобы они не мешали установке сопрягаемых деталей.

Если на резьбе болта, который приходится снова использовать, имеется ржавчина или следы старой блокирующей смазки, то резьбу необходимо прочистить проволочной щеткой и растворителем, а при сборке применить новую смазку. Заржавевшие гайки и болты необходимо обработать легко просачивающейся жидкостью — керосином, скипидаром или специальной, чтобы облегчить отворачивание и предотвратить поломку. Нанеся жидкость, дают ей время подействовать, а затем пытаются отвернуть гайку или болт. Сильно поржавевшие крепежные детали может потребоваться срубить, отпилить, удалить с помощью специального приспособления — гайколома или экстрактора поломанных болтов и шпилек.

Отверстия с изношенной или поврежденной резьбой восстанавливают, нарезая резьбу увеличенного ремонтного размера, заваривая отверстия с последующим нарезанием резьбы номинального размера, постановкой ввертышей и спиральными резьбовыми вставками. Применение резьбовых вставок предпочтительнее по соображениям качества восстановления и снижения трудозатрат.

Детали, подаваемые на сборку, должны быть чистыми и сухими. Резьбовые соединения должны быть без повреждений. Одноразовые самоконтрящиеся резьбовые крепежные детали должны быть заменены на новые. В случае невозможности применить новые самоконтрящиеся детали, при постановке старых необходимо их дополнительно стопорить от отворачивания.

Прокладки, шплинты, сальники, уплотнения, резиновые манжеты и кольца следует менять при каждой разборка ответствующих узлов — они прирабатываются по месту, деформируются и, будучи установлены вновь после разборки; как правило, не исполняют нормально своих функций.

Трущиеся поверхности деталей при сборке смазывают чистым маслом. При постановке манжет их рабочую поверхность следует смазать во избежание повреждения при монтаже. При установке манжет с металлическим корпусом гнездо под манжету следует смазать тонким слоем герметика.

Перед сборкой, необходимо с помощью мерительного инструмента проконтролировать размеры деталей, образующих посадки.

При сборке деталей, имеющих в сопряжении подвижную посадку, должно быть обеспечено их свободное относительное перемещение без заеданий. Втулки, кольца шариковых и роликовых подшипников устанавливают при помощи оправок. При запрессовке подшипников усилие не должно передаваться через шарики или ролики. Инструменты для запрессовки должны упираться в запрессовываемое кольцо. Направление усилия запрессовки должно совпадать с осью подшипника во избежание перекоса колец.

Если по условиям сборки установка ответственных деталей производится ударом молотка, необходимо применять оправки и молотки из цветных металлов, пластмассы, резины, а также приспособления для запрессовки деталей.

Шпонки должны быть плотно посажены в шпоночные пазы валов при помощи молотка или оправок из цветного металла. Люфт шпонок в пазах валов не допускается. В правильно собранном шлицевом соединении перемещение охватывающей детали должно быть легким, без заеданий.

В глухих резьбовых отверстиях не должно быть даже следов масла, смазки или какой-либо жидкости — ибо при заворачивании деталь может треснуть из-за давления болта или шпильки.

Шпильки должны быть завернуты в резьбовые отверстия плотно без люфта. Детали должны надеваться на шпильки свободно. Подгибание шпилек при установке на них деталей не допускается, крепление узла или детали несколькими гайками или болтами должно производиться равномерно по периметру – сначала предварительно, а затем окончательно.

В отдельных случаях, если это предусмотрено необходимо применять ключи, позволяющие ограничивать крутящий момент.

Моменты затяжки резьбовых соединений, если они специально не оговорены в технических условиях, определяются в зависимости от диаметра резьбы в соответствии с табл..

Таблица

| Диаметр резьбы, мм | Момент затяжки, Н-м |

| 6…9 | |

| 14…17 | |

| 30…35 | |

| 55…60 | |

| 80…90 | |

| 120…140 | |

| 160…190 | |

| 230…270 | |

| 300…360 | |

| 420…480 |

Болт должен выступать из гайки (кроме особо оговоренных случаев) на две-три нитки резьбы.

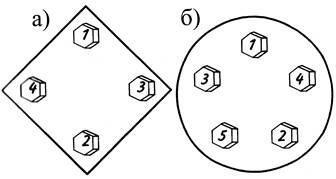

Затягивать болты и шпильки, соединяющие детали, испытывающие динамические нагрузки в процессе работы или требующие герметичности, необходимо с одинаковым усилием. При большом количестве гаек их следует затягивать в определенном порядке. Гайки, расположенные по кругу, надо затягивать крест-накрест (рис.). Гайки, расположенные по прямоугольнику, затягиваются от центра детали к краям.

Рис. Порядок затяжки резьбовых соединений:

а) с четырьмя болтами; б) с пятью болтами

Болты головки цилиндров, болты поддона картера, и т. п., следует затягивать в рекомендованной последовательности и поэтапно, чтобы избежать деформации детали. Сначала болты или гайки следует затянуть от руки. Затем каждую из этих деталей нужно затянуть на один полный оборот, переходя от одной детали к другой крестообразно или по диагонали. После того, как каждая из них будет затянута на один полный оборот, вернитесь к первой детали и, переходя от детали к детали в прежнем порядке, затяните каждую на пол-оборота. Наконец, затягивайте каждую деталь на четверть оборота до тех пор, пока не будет достигнута требуемая величина момента затяжки.

Все гайки или болты одного соединения должны быть затянуты с одним крутящим моментом. Перезатяжка крепежного изделия может привести к уменьшению его прочности или к поломке, в то время как недозатяжка может привести к саморазвинчиванию соединения. Болты, винты и шпильки, в зависимости от материала, из которого они изготовлены, и от их диаметра, имеют определенные моменты затяжки, указанные в технических требованиях. При отпускании крепежных деталей действуют в обратной последовательности.

При затягивании корончатой гайки, чтобы вставить шплинт, затягивают гайку до рекомендованного значения момента, а затем подворачивают дальше к следующему отверстию для шплинта. Никогда не ослабляют гайку, чтобы совместить отверстия для шплинта, если так не указано в инструкции. Шплинты не должны выступать из прорезей гаек. Концы шплинтов должны быть разведены и отогнуты – один на болт, а другой на гайку.

Трубки топливопроводов и привода тормозов перед сборкой необходимо продуть сжатым воздухом.

Сальники можно снимать при помощи отвертки с широкой рабочей поверхностью или подобным инструментом. Можно ввинтить в сальник пару самонарезающих винтов и вытянуть за них сальник пассатижами. Если сальник снят с его рабочего места, его необходимо заменить новым.

Чтобы не повредить рабочую кромку сальника во время установки используют пленку или коническую муфту. Перед подгонкой смазывают рабочую кромку маслом, а на сальниках с двойными кромками заполняют пространство между ними густой смазкой. При установке сальников с металлическим корпусом гнездо под сальник смазывают тонким слоем герметика.При отсутствии специальных указаний, сальники должны устанавливаться так, чтобы рабочие кромки были направлены к объему, который они герметизируют, то есть внутрь корпуса.

Для установки сальника используют трубчатую оправку или деревянный брусок подходящего размера и, если в корпусе или держателе сальника есть бурты, заводят установочный инструмент внутрь них. Если буртов нет, то сальник должен быть установит так, чтобы его поверхность была вровень с поверхностью корпуса или держателя.

Во многих местах используются прокладки для уплотнения стыкуемых поверхностей двух деталей и удержания смазок, жидкостей, вакуума или давления в сборке. Старение, нагрев и давление приводят к настолько прочному слипанию двух частей, что их трудно разъединить. Соединение можно разъединить, постучав молотком с головкой из мягкого материала вблизи поверхностей стыка. Можно воспользоваться и обычным молотком, если бить им по деревянному бруску, положенному на деталь.

Следует избегать использование отвертки или ломика в качение рычага при разделении сборки на части — ими легко повредить поверхности стыка деталей, соприкасающиеся с прокладкой, а они должны оставаться гладкими. Если использование рычага необходимо, то применяют деревянный.

После разделения деталей необходимо тщательно отскоблить прокладки и очистить поверхности деталей от их остатков с помощью проволочной щетки. Плохо снимаемый с поверхности материал можно смочить растворителем ржавчины или обработать специальным химическим составом, чтобы смягчить, после чего он легко соскабливается. Скребок можно сделать из отрезка медной трубки, которую нужно расплющить и заточить один конец. Медь обычно мягче, чем те поверхности, которые нужно скоблить, это уменьшает вероятность повреждения детали.

Нельзя царапать поверхность, на которую надевается шланг, особенно это касается шланга системы охлаждения, так как из-за неплотности прилегания может появиться течь. Шланг может приклеиться к металлическому штуцеру, на который надевается. Снятие шлангов можно облегчить, облив стык горячей водой — она проникнет в слипшееся место и ослабит сцепление. Чтобы снять шланг, его зажимают комбинированными щипцами и поворачивают вокруг штуцера, перемещая го вперед и назад, пока он не будет двигаться совершенно свободно, а затем снимают. Для облегчения снятия шлангов между шлангом и поверхностью штуцера вводят силиконовую другую смазку.

| <== предыдущая лекция | | | следующая лекция ==> |

| Система непрерывного педагогического образования. Основы профессиональной ориентации на педагогическую профессию. | | | Диэлектриктердің поляризациясы |

Не нашли, что искали? Воспользуйтесь поиском: