ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Формовка листового материала

Формовка – процесс формообразования, при котором происходит изменение отдельных участков поверхности заготовки в результате растяжения листового материала. Этот метод широко применяется для обеспечения необходимой жёсткости деталей изготовленных из листового материала, в частности для формования зигов, рёбер жёсткости и т.п. В мелкосерийном производстве широко

Рис.5.50

применяются упрощенные способы формовки листовых материалов и в частности штамповка эластичными средами. Деформирование листового материала осуществляется пуансоном и матрицей, причём один из них выполнен из эластичного материала. В качестве эластичного материала используется резина или полиуретан. На Рис.5.50(а,б) показаны схемы штампов с эластичными материалами. Функции пуансона выполняет резиновая подушка 2 закреплённая на ползуне пресса 1, матрица 3 закреплена на столе пресса Рис.5.50 (а). Листовая заготовка устанавливается между резиновой подушкой и матрицей, и при перемещении ползуна подушка прижимает заготовку к матрице. На Рис.5.50 (6) приведена упрощенная схема штампа, упрощающая конструкцию матрицы. Функции матрицы выполняют стержни 4 установленные на столе 3 пресса. На Рис.5.50 (в) приведена схема крышки с рёбрами жёсткости полученными формовкой эластичными средами.

Рельеф поверхности, при формовке листового материала, должен быть таким, чтобы возникающие напряжения были минимальными. На Рис. 5.51 приведены примеры исполнения элементов жёсткости. Материал, подвергаемый формовке, должен обладать хорошими пластическими свойствами.

Размеры выдавок рис.5.51(б), определяются при выполнении условия

Размеры выдавок, приведённых на рис.5.51 (в) определяются при выполнении условий

Если формируются рёбра жёсткости, то для расчёта размеров рекомендуется применять следующие соотношения:

Рис.5.51 Расстояние между осями ребер рис.5.51(а) принимают А> 3В. При близком расположении ребра к краю детали, т.е. когда соотношение  не выдержано, происходит утяжка металла и край детали искажается.

не выдержано, происходит утяжка металла и край детали искажается.

Предел возможной деформации металла при формовке за одну операцию определяют исходя из допустимого удлинения материала.

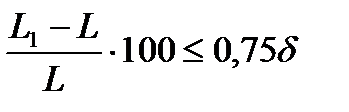

Рельеф ребер рекомендуется рассчитывать так, чтобы удлинение материала составляло не более 75% относительного удлинения при растяжении, т.е.

,

,

Где L – длина формируемого участка, L = В; L1= развёрнутая длина после формовки;  - относительное удлинение при растяжении.

- относительное удлинение при растяжении.

Не нашли, что искали? Воспользуйтесь поиском: