ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Штамповка в закрытых штампах.

Штамповка в закрытых штампах (рис.5.27,б, в) характеризуется тем, что полость штампа закрыта, т.е. отсутствует дополнительная полость между подвижной и неподвижной частями штампа, куда мог бы перетекать материал заготовки. Величина зазора в сопрягаемых поверхностях матрицы и пуансона не велика и составляет примерно 0,1 мм., что препятствует образованию заусенцев. В отличии от открытых штампов, в закрытых штампах объём заготовки должен быть равен объёму штампованной детали. При несоблюдении данного условия металл не заполнит полностью полости штампа или штампованная заготовка будет иметь размер по высоте больше требуемого. Штамповкой в закрытых штампах изготавливают детали имеющие форму показанную на (4.25, б).

Преимуществом штамповок в закрытых штампах является повышение коэффициента использования материала (КИМ), так как на заготовке отсутствуют заусенцы. В результате деформирования материала волокна направлены по контуру заготовки и не пересекаются в месте их выхода в заусенец, как при штамповке в открытых штампах.

Применение закрытых штампов позволяет штамповать малопластичные материалы, т.к. сжимающие напряжения существенно больше, чем в открытых штампах.

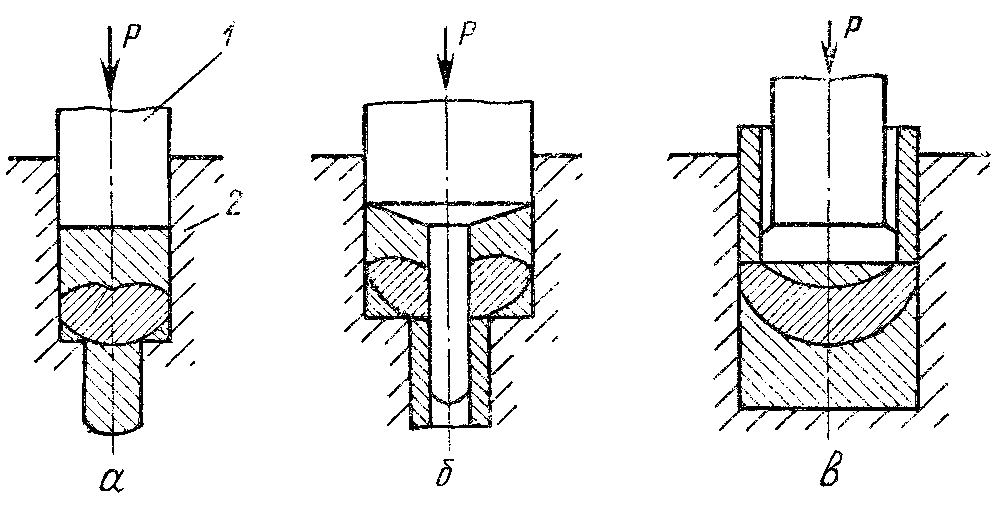

Штамповка полужидкого металла. Штамповка полужидкого металла занимает промежуточное положение между литьём под давлением и горячей штамповкой.При штамповке полужидкого металла камера сжатия совмещена с рабочей полостью формы, образующей деталь Рис.5.28. Залитый в матрицу жидкий металл под давлением пуансона поднимается вверх, в образованную матрицей и пуансоном рабочую полость формы. Температура заливки колеблется в пределах 600… 6500С для алюминиевых сплавов и 880…9200С для латуни.

Штамповка полужидкого металла. Штамповка полужидкого металла занимает промежуточное положение между литьём под давлением и горячей штамповкой.При штамповке полужидкого металла камера сжатия совмещена с рабочей полостью формы, образующей деталь Рис.5.28. Залитый в матрицу жидкий металл под давлением пуансона поднимается вверх, в образованную матрицей и пуансоном рабочую полость формы. Температура заливки колеблется в пределах 600… 6500С для алюминиевых сплавов и 880…9200С для латуни.

Рис.5.28

Формообразование происходит при сопряжении пуансона, образующего внутренний контур детали, с матрицей, оформляющей её наружный контур.

После окончания формообразования гидродинамическое давление переходит в статическое. При статическом давлении (порядка 40..60 МПа в течение 3…6 с) металл уплотняется и завершается процесс его кристаллизации. Давление препятствует росту кристаллов, вследствие чего структура получается мелкозернистой. При дальнейшей выдержке под давлением металл пластически деформируется, что улучшает его механические свойства.

5.2.5. Холодная штамповка.

Под холодной штамповкой понимают процесс пластического деформирования металла без предварительного нагрева заготовки. Холодная штамповка подразделяется на объёмную и листовую. В первом случае в качестве исходной используют заготовки в виде прутка, во втором случае листовой

Под холодной штамповкой понимают процесс пластического деформирования металла без предварительного нагрева заготовки. Холодная штамповка подразделяется на объёмную и листовую. В первом случае в качестве исходной используют заготовки в виде прутка, во втором случае листовой

прокат. В отличии от горячей штамповки материал заготовки подвергается пластической деформации при значительно Рис.5.29 больших удельныхдавленияхи в

условиях всестороннего неравномерного сжатия. На Рис.5.29 приведены схемы процесса холодного выдавливания и зоны пластической деформации заготовки.

Из схем видно, что зона пластической деформации охватывает не весь объём заготовки. При холодном выдавливании удельные усилия изменяются в ходе деформирования и зависят от высоты заготовки и резко возрастают, когда высота становиться меньше зоны пластической деформации.

Такое обстоятельство может привести к ускоренному износу или разрушению рабочих поверхностей штампа.

Холодную штамповку выполняют на кривошипных, гидравлических прессах или специальных станках. Наиболее распространёнными методами холодного объёмного деформирования являются холодная высадка и формовка.

Холодная высадка.

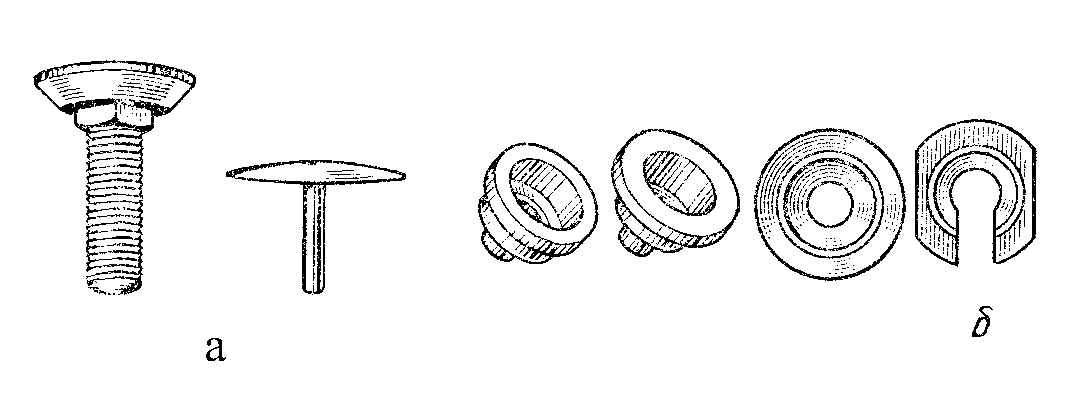

Холодная высадка производится на холодновысадочных автоматах, а в качестве заготовок применяют пруток или проволоку. Отрезанная заготовка подаётся в станочный штамп и из неё формуется готовая деталь. Детали, получаемые на холодновысадочных автоматах, имеют высокую точность размеров и чистоту поверхности, и в ряде случаев не требуют последующей механической обработки (винты, болты, шпильки и т.д.). Формирование резьбы производится также на автоматах накаткой.

На Рис.5.30 приведены некоторые типы деталей получаемых на холодно-высадочных автоматах.

Процесс высадки характеризуетсявысокой производительностью (20… 400 деталей в минуту) и высоким КИМ.

Рис.5.30

Холодная формовка.

Холодная формовка аналогична горячей штамповке в открытых штампах Рис.5.27 (а) и обеспечивает получение детали требуемой формы путём заполнения полости штампа металлом холодной заготовки. При холодной формовке получение требуемых размеров и формы детали достигается за несколько переходов в различных штампах. Точность изготовления размеров и качество поверхности выше чем при горячей штамповке. Одновременно обеспечивается упрочнение металла и изменение его структуры. Детали, изготовленные холодной формовкой, требуют минимальной механической обработки (или исключают её), повышают производительность труда.

Не нашли, что искали? Воспользуйтесь поиском: