ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

ВЫСОКОГО ДАВЛЕНИЯ НА СРЕДНЕМ ДИАМЕТРЕ.

Из предварительного расчета турбины газогенератора ГТД известны следующие основные параметры газа и геометрические величины для одноступенчатой ТВД:

1). Внутренний теплоперепад -  = 274087,3 Дж/кг;

= 274087,3 Дж/кг;

2). Расход газа -  = 71,882 кг/с;

= 71,882 кг/с;

3). Частота вращения -  = 163,36 c-1;

= 163,36 c-1;

4). Окружная скорость на среднем диаметре -  = 390,94 м/c;

= 390,94 м/c;

5). Теплоперепады по заторможенным и статическим параметрам;

Дж/кг;

Дж/кг;  Дж/кг;

Дж/кг;

6). Выходные потери -  = 44000,95 Дж/кг;

= 44000,95 Дж/кг;

7).  = 0,91 - внутренний кпд (в дальнейшем кпд ступени);

= 0,91 - внутренний кпд (в дальнейшем кпд ступени);

8). Параметры газа перед турбиной (ступенью):

= 14,7 ∙

= 14,7 ∙  Па;

Па;  = 1300 К;

= 1300 К;

= 1,29;

= 1,29;  = 287,7 Дж/кг;

= 287,7 Дж/кг;

В нашем примере за первой ступенью (за турбиной высокого давления):

9). Параметры газа за турбиной (ступенью):

= 5,4835 ∙

= 5,4835 ∙  Па;

Па;  = 1070,8 К;

= 1070,8 К;

10).  = 0,762 м - средний диаметр облопачивания;

= 0,762 м - средний диаметр облопачивания;

Расчет первой ступени ТВД в нашем случае всей турбины высокого давления, так как  =1 проводиться в следующей последовательности:

=1 проводиться в следующей последовательности:

1. Окружная (теоретическая) работа ступени  отличается от внутренней работы

отличается от внутренней работы  на величину потерь от утечек газа в радиальном зазоре и трения диска, которые составляют 1,5…3% от Hi

на величину потерь от утечек газа в радиальном зазоре и трения диска, которые составляют 1,5…3% от Hi

= 1,02∙Hi

= 1,02∙Hi  = 1,02 × 274087,3 = 279569,1 Дж/кг.

= 1,02 × 274087,3 = 279569,1 Дж/кг.

2. Статическое давление на выходе из ступени

3. Статическая температура на выходе из ступени

К.

К.

4. Плотность газа за ступенью

кг/м3

кг/м3

5. Изоэнтропная работа расширения газа в сопловых решетках

.

.

6. Изоэнтропная абсолютная скорость газа, эквивалентная всему теплоперепаду ступени

м/с.

м/с.

7. Изоэнтропная скорость газа на выходе из соплового аппарата

м/с.

м/с.

8. Абсолютная скорость истечения газа из сопловых решеток в действительном процессе

м/с.

м/с.

- скоростной коэффициент сопловых охлаждаемых лопаток,

- скоростной коэффициент сопловых охлаждаемых лопаток,  = 0,96…0,98 – скоростной коэффициент сопловых неохлаждаемых лопаток,

= 0,96…0,98 – скоростной коэффициент сопловых неохлаждаемых лопаток,  = (5…7)∙

= (5…7)∙  - снижение скоростного коэффициента в соплах, обусловленное охлаждением. В нашем расчете:

- снижение скоростного коэффициента в соплах, обусловленное охлаждением. В нашем расчете:  = 0,964;

= 0,964;  = 0,97;

= 0,97;  = 0,006.

= 0,006.

9. Приведенная скорость на выходе из соплового аппарата

.

.

При профилировании сопловых лопаток необходимо учесть расширение и поворот потока газа в косом срезе.

10. Статическое давление на выходе из соплового аппарата

11. Статическая температура на выходе из соплового аппарата

К.

К.

12. Плотность газа в осевом зазоре за сопловыми лопатками

кг/м3.

кг/м3.

13. Высота сопловых лопаток в выходном сечении первой ступени

м,

м,

– угол на выходе из соплового аппарата.

– угол на выходе из соплового аппарата.

В первых ступенях турбины высокого давления обычно  = 14°…20°. Причем для увеличения высот лопаток (в современных ГТД из-за больших давлений газа высоты лопаток уменьшаются) следует выбирать пониженные значения

= 14°…20°. Причем для увеличения высот лопаток (в современных ГТД из-за больших давлений газа высоты лопаток уменьшаются) следует выбирать пониженные значения  = 14°…18°. В нашем примере принимаем

= 14°…18°. В нашем примере принимаем  = 17°.

= 17°.

14. Окружная и осевая составляющие абсолютной скорости газа С1 на выходе из соплового аппарата

м/с,

м/с,

м/с.

м/с.

15. Используя уравнение Эйлера можно определить окружную составляющую абсолютной скорости на выходе из ступени

м/с.

м/с.

Поскольку первые ступени современных турбин выполняют высоко-нагруженными (коэффициент нагрузки может достигать значений mн = 2 и более), величина скорости  при этом имеет, как правило, отрицательное значение – вектор скорости направлен в сторону, противоположную направлению вращения рабочего колеса.

при этом имеет, как правило, отрицательное значение – вектор скорости направлен в сторону, противоположную направлению вращения рабочего колеса.

16. Используя уравнение неразрывности  и задаваясь соотношением лопатки

и задаваясь соотношением лопатки  (в нашем случае эта величина равна 1,06) можно определить осевую составляющую абсолютной скорости газа на выходе из ступени

(в нашем случае эта величина равна 1,06) можно определить осевую составляющую абсолютной скорости газа на выходе из ступени

м/с.

м/с.

17. Определяется угол выхода газа из ступени

´.

´.

В формулу подставляется положительное значение  . Величина угла

. Величина угла  в высоконагруженных ступенях находится в пределах

в высоконагруженных ступенях находится в пределах  =65…85º.

=65…85º.

18. Абсолютная скорость газа на выходе из ступени

м/с.

м/с.

19. Новое значение выходных потерь, соответствующее скорости  , при которой обеспечивается потребная окружная работа

, при которой обеспечивается потребная окружная работа

.

.

20. Вновь определяется изоэнтропный теплоперепад по статическим параметрам в ступени

.

.

Внимание! Дальнейший расчет производиться по методике, изложенной выше, в результате расчета определяются уточненные статические и кинематические параметры газа в сопловой и рабочей решетке ступени, а также высота сопловых лопаток. Полученные значения выделяются штрихом (верхний индекс).

21. Статическое давление на выходе из ступени

22. Статическая температура на выходе из ступени

К.

К.

23. Плотность газа за ступенью

24. Изоэнтропная работа расширения газа в сопловых решетках

.

.

25. Изоэнтропная скорость, эквивалентная тепловому перепаду ступени

м/с.

м/с.

26. Изоэнтропная скорость на выходе из соплового аппарата ступени

м/с,

м/с,

м/с.

м/с.

27. Приведенная скорость на выходе из соплового аппарата

.

.

28. Статическое давление за сопловым аппаратом

29. Статическая температура за сопловым аппаратом

К.

К.

30. Плотность газа в осевом зазоре между сопловым аппаратом и рабочим колесом (уточненное значение)

31. Высота сопловых лопаток на выходе из ступени

м.

м.

32. Окружная и осевая составляющая абсолютной скорости газа на выходе из соплового аппарата (уточненное значение)

м/с,

м/с,

м/с.

м/с.

33. Уточненное значение окружной работы ступени

34. Сравниваем значения  . Если сходимость результатов составляет 1,5…3%, то расчет продолжается с использованием уточненных значений параметров. В случае невыполнения этого условия снова возвращаемся к пункту 20 и повторяем расчет до тех пор, пока расхождение вновь полученного результата с предыдущим не достигнет заданного диапазона.

. Если сходимость результатов составляет 1,5…3%, то расчет продолжается с использованием уточненных значений параметров. В случае невыполнения этого условия снова возвращаемся к пункту 20 и повторяем расчет до тех пор, пока расхождение вновь полученного результата с предыдущим не достигнет заданного диапазона.

В нашем случае расхождение между  Дж/кг и

Дж/кг и  Дж/кг составляет 2,3 % и позволяет продолжить расчет.

Дж/кг составляет 2,3 % и позволяет продолжить расчет.

35. Относительная скорость газа на входе в рабочие лопатки

36. Температура заторможенного потока газа в относительном движении на выходе в рабочие лопатки

К.

К.

37. Приведенная скорость газа на входе в рабочие лопатки

.

.

38. Угол входа газа на рабочие лопатки

39. Относительная скорость газа на выходе из рабочих лопаток

м/с.

м/с.

40. Приведенная скорость газа на выходе из рабочих лопаток

.

.

При  > 1 необходимо определить угол отклонения потока в косом срезе каналов рабочих лопаток и в дальнейшем учитывать это явление при профилировании лопаток [1].

> 1 необходимо определить угол отклонения потока в косом срезе каналов рабочих лопаток и в дальнейшем учитывать это явление при профилировании лопаток [1].

41. Изоэнтропная относительная скорость газа на выходе из рабочих лопаток

м/с,

м/с,

где  - скоростной коэффициент охлаждаемых рабочих лопаток;

- скоростной коэффициент охлаждаемых рабочих лопаток;

- скоростной коэффициент неохлаждаемых рабочих лопаток; при выпуске воздуха через перфорации на профиле потери на охлаждение составляют

- скоростной коэффициент неохлаждаемых рабочих лопаток; при выпуске воздуха через перфорации на профиле потери на охлаждение составляют  . В нашем расчете:

. В нашем расчете:  = 0,952;

= 0,952;  = 0,96;

= 0,96;  = 0,008.

= 0,008.

42. Угол выхода газа из рабочих лопаток

.

.

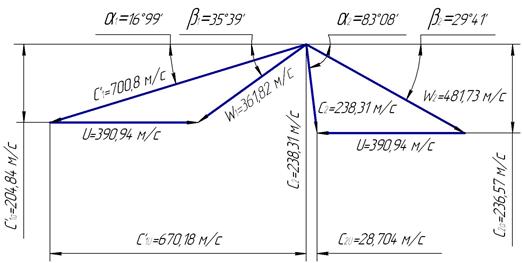

43. Далее следует построить план скоростей ступени турбины, треугольники скоростей на входе и выходе из рабочей решетки строятся из одной вершины по рассчитанным ранее кинематическим параметрам:

Рис. 8 План скоростей рабочей лопатки ступени ТВД.

44. Определяется действительное значение полного давления на выходе из ступени  на основе параметров, полученных в предыдущих расчетах, и с учетом потерь давления в сопловых и рабочих лопатках, а также с учетом снижения температуры газа в относительном движении.

на основе параметров, полученных в предыдущих расчетах, и с учетом потерь давления в сопловых и рабочих лопатках, а также с учетом снижения температуры газа в относительном движении.

а) коэффициент сохранения полного давления в каналах сопловых лопаток

б) коэффициент снижения температуры в относительном движении на входе в рабочие лопатки;

где  - приведенная окружная скорость газа.

- приведенная окружная скорость газа.

в) коэффициент сохранения давления в каналах рабочих лопаток;

.

.

г) коэффициент снижения температуры газа в абсолютном движении за рабочими лопатками;

45. Полученное значение  Па, определенным в предварительном расчете для охлаждаемой ТВД, внутренний кпд которой составляет

Па, определенным в предварительном расчете для охлаждаемой ТВД, внутренний кпд которой составляет  .

.

Расхождение между  и

и  не должно превышать 1,5 %.

не должно превышать 1,5 %.

В настоящем примере расхождение составляет 1,3 %, что удовлетворяет условию.

Внимание! Если расхождение между  и

и  составляет более 1,5 %, следует повторить детальный расчет ступени, в том числе и пункт 3.3 предварительного расчета, задавшись новым кпд согласно соотношению

составляет более 1,5 %, следует повторить детальный расчет ступени, в том числе и пункт 3.3 предварительного расчета, задавшись новым кпд согласно соотношению

.

.

46. Потеря от утечки газа через радиальный зазор.

Для обандаженных лопаток

Дж/кг,

Дж/кг,

где  м.

м.

= 0,006…0,01 м – осевой зазор между бандажной полкой и корпусом турбины, принимаем

= 0,006…0,01 м – осевой зазор между бандажной полкой и корпусом турбины, принимаем  = 0,01 м;

= 0,01 м;

и

и  - коэффициенты расхода в зазорах осевых и радиальных соответственно (

- коэффициенты расхода в зазорах осевых и радиальных соответственно ( ≈ 0,5;

≈ 0,5;  ≈ 0,8);

≈ 0,8);

= 2…4 – число лабиринтных гребешков, принимаем

= 2…4 – число лабиринтных гребешков, принимаем  = 3;

= 3;

=0,0004…0,0008 м – радиальный зазор между гребешками и корпусом (в рабочем состоянии), принимаем

=0,0004…0,0008 м – радиальный зазор между гребешками и корпусом (в рабочем состоянии), принимаем  =0,0006 м. В авиационных ГТД радиальный зазор значительно меньше осевого, по этому можно принять

=0,0006 м. В авиационных ГТД радиальный зазор значительно меньше осевого, по этому можно принять

, м.

, м.

- вспомогательный экспериментальный коэффициент, который зависит от степени реактивности на среднем диаметре

- вспомогательный экспериментальный коэффициент, который зависит от степени реактивности на среднем диаметре  и

и  учитывает потери на утечку через радиальный зазор. Для определения

учитывает потери на утечку через радиальный зазор. Для определения  можно воспользоваться вспомогательным графиком (см. рис. 9). В нашем примере

можно воспользоваться вспомогательным графиком (см. рис. 9). В нашем примере  и

и

Рис. 9 Вспомогательный график для подсчета

потерь на утечку через радиальный зазор.

47. Внутренняя работа

48. Определяется окончательное значение внутреннего кпд ступени

или

или  = 90 %

= 90 %

49. Не проводя расчета закрутки рабочих лопаток, оценивается степень реактивности в их корневых  и периферийных

и периферийных  сечениях:

сечениях:

где  – степень реактивности на среднем диаметре рабочих лопаток (среднее сечение);

– степень реактивности на среднем диаметре рабочих лопаток (среднее сечение);  и

и  – коэффициенты учитывающие кинематику течения на входе в рабочую лопатку, соответственно в корневой и периферийных частях:

– коэффициенты учитывающие кинематику течения на входе в рабочую лопатку, соответственно в корневой и периферийных частях:

здесь  и

и  - относительные значения радиусов в корневом и периферийном сечениях рабочих лопаток;

- относительные значения радиусов в корневом и периферийном сечениях рабочих лопаток;  - радиус на среднем сечении лопатки (см. рис. 13).

- радиус на среднем сечении лопатки (см. рис. 13).

;

;

В свою очередь – внутренний  и наружный

и наружный  радиусы проточной части на входе в рабочую решетку определяются из чертежа меридионального сечения проточной части турбины (рис. 8). Радиусы переходной галтели (закругления) для корневого

радиусы проточной части на входе в рабочую решетку определяются из чертежа меридионального сечения проточной части турбины (рис. 8). Радиусы переходной галтели (закругления) для корневого  и периферийного

и периферийного  сечений лопаток рекомендуется выбирать:

сечений лопаток рекомендуется выбирать:

в 1,5…2 раза меньше, чем

в 1,5…2 раза меньше, чем  .

.

В нашем примере полагаем

ПЛАНЫ СКОРОСТЕЙ НА КОРНЕВОМ,

Не нашли, что искали? Воспользуйтесь поиском: