ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Практичне заняття № 3.

Тема заняття: Аналіз повної вартості в логістиці. Структурна схема логістичної системи. – 2 години.

Зміст заняття: Аналіз повної логістичної вартості, ідентифікація логістичних витрат. Розв’язок задач.

4.1. Логістика закупівель

Завдання 1

Менеджер з постачання фірми «Елопак» має пропозиції від трьох постачальників про постачання ремонтно-експлуатаційних виробів (РЕВ). Усі РЕВ мають однакову якість. Термін постачання в усіх випадках — один тиждень. Постачальники надають різні знижки. Оплата готівки вимагає взяття кредиту. Процентна ставка за кредит становить 8 %. Необхідно визначити найвигіднішу пропозицію.

Початкові дані для вибору найбільш прийнятної пропозиції приведені в табл. 4.1.

Таблиця 4.1

Характеристика пропозицій постачальників

| Умови пропозиції | Значення |

| Перша пропозиція | |

| Форма оплати | Безготівковий розрахунок |

| Строк оплати | 14 днів |

| Транспортні витрати | Включені |

| Прейскурантна ціна | 3400 грн |

| Знижка за обсяг поставки | -5% |

| Знижка за компактність поставки | -2% |

| Друга пропозиція | |

| Форма оплати | Розрахунок готівкою |

| Строк оплати | 14 днів |

| Транспортні витрати | Включені |

| Закупівельна ціна | 3162 грн |

| Третя пропозиція | |

| Форма оплати | Безготівковий розрахунок |

| Строк оплати | ЗО днів |

| При сплаті протягом 14 днів | |

| надається знижка | 3100 грн |

| Прейскурантна ціна | -2% |

| Знижка за обсяг поставки | 130 грн |

| Фрахт транспортних засобів |

Рішення

При порівнянні пропозицій різних постачальників недостатньо порівняти тільки закупівельні ціни.

У першій і другій пропозиціях термін оплати постачання становить 14 днів, але в другій пропозиції для передоплати необхідно брати кредит у розмірі закупівельної ціни на ці 14 днів і платити відсотки, тобто ціна пропозиції буде рівна сумі закупівельної ціни і величині відсотка на неї. Величина відсотка розраховується за формулою:

де К — величина кредиту, грн;

Д — число днів у році, на які береться кредит;

С — процентна ставка за кредит.

Розраховуємо закупівельні ціни:

• по першій пропозиції:»•

Розраховуємо ціну пропозиції:

по першій пропозиції: ціна пропозиції дорівнює закупівельній; по другій пропозиції: ціна пропозиції складається із закупівельної ціни і величини відсотка за кредит:

|

| Підставимо у формулу (4.2) необхідні значення вихідних даних: |

по третій пропозиції: ціна пропозиції дорівнює закупівельній.

Висновок: на підставі проведених розрахунків видно, що більш вигідною пропозицією є перша.

Завдання 2

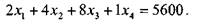

Необхідно визначити кількість і вид палива, що необхідно придбати, а також вартість його закупівлі за умови, що розглядаються варіанти закупівлі трьох типів палива з різною зольністю, теплотворною здатністю і вартістю (табл. 4.2). Загальна теплотворна здатність палива повинна бути 4000 кал., а загальна кількість золи не повинна перевищувати 0,056 кг.

Таблиця 4.2

Деякі характеристики палива залежно від сортності

| Сорт палива | Зольність, кг | Теплотворна здатність, кал. | Вартість, коп. |

| У розрахунку на 1 кг палива | |||

| Перший | 0,02 | ||

| Другий | 0,04 | ||

| Третій | 0,08 |

Рішення

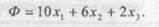

Позначимо хх,хг,хг — невідома кількість кілограмів кожного палива в оптимальному варіанті замовлення. Загальна вартість палива може бути визначена за допомогою наступної цільової функції:

|

|

|

|

|

|

|

|

|

|

Одержаний новий план виглядає таким чином:

х1 = х3 = 0, х,=500, х4=1800 і вартість закупівлі становитиме 30,00 грн.

|

| Одержаний план має наступний зміст: |

|

Продовжуючи так чином, ми введемо хз в план замість х4 і одержимо:

Та обставина, що введення х\ або х* в план не зменшить значення функції Ф, указує, що одержаний план є найкращим.

Практичне (семінарське) заняття 4. Логістична синергія Логістичний цикл. Типи і види логістичних систем Мікрологістичн системи Розробка логістичних систем Логістичні ланцюга і логістичні ланки Коефіцієнт ланок товароруху. Визначення. Види. Суть і як визначається торгово-організаційний коефіцієнт ланок. Суть і визначення складського коефіцієнту ланок. У чому суть і як визначається коефіцієнт перевантаження.

Завдання З

Загальний цикл виробництва готового виробу складається з таких етапів:

1) видобування руди;

2) збагачення руди;

3) виплавка чавуну;

4) переробка чавуну в сталь;

5) розливання сталі та виготовлення сталевих заготівок;

6) механічна обробка заготівок;

7) збирання деталей в готовий виріб.

Початковий операційний цикл виготовлення виробу має такий характер:

1. Час, що витрачається на видобування 1 т руди складає 10 хв, шахта працює в дві зміни тривалістю 8 год. Необхідний обсяг руди — 100 т.

2. Час, що витрачається на збагачення 1 т руди складає 40 хв, фабрика працює в дві зміни, тривалістю 8,2 год. Необхідний обсяг збагаченої руди — 80 т.

3. Час, що витрачається на виплавку 1 т чавуну, складає 35 хв, завод працює в дві зміни по 8 год. Необхідний обсяг чавуну — 50 т.

4. Час, що витрачається на переробку 1 т чавуну в сталь, складає 80 хв, завод працює в дві зміни по 8 год. Необхідний обсяг сталі — 15 т.

5. Час, що витрачається на виготовлення 1 т сталевих заготовок, складає 90 хв, завод працює в дві зміни по 8 год. Необхідний обсяг заготовок — 10 т.

6. Час, що витрачається на механічну обробку однієї заготовки становить 4,5 хв, завод працює в три зміни по 8 год. Необхідний обсяг деталей — 10 тис. шт.

7. Збирання деталей в готовий (товарний) виріб складає 3 хв, завод працює в три зміни по 8 год. Необхідний обсяг кінцевих виробів — 2500 шт.

Час додаткових операцій, що виконуються між основними, складає 40 % від основного часу. Собівартість одного виробу становить 150 грн/шт. Умовно-постійні витрати на загальний обсяг випуску товарної продукції складають 800 тис. грн. Ціна одного виробу — 187 грн.

Після проведення оптимізації виробничого процесу тривалість окремих елементів виробничого циклу скоротилася, а саме:

1) час, що витрачається на видобування 1 т руди, зменшився на 2 %;

2) час, що витрачається на збагачення 1 руди, зменшився на 5 %;

3) час, що витрачається на виплавку 1 т чавуну, зменшився на 6 %;

4) час, що витрачається на переробку 1 т чавуну в сталь, зменшився на 10 %;

5) час, що витрачається на виготовлення 1 т сталевих заготівок, зменшився на 11 %;

6) час, що витрачається на механічну обробку 1 заготовки, зменшився на 3%;

7) збирання деталей в готовий (товарний) виріб складає 3 хвилини.

Час додаткових операцій, що виконуються між основними опе

раціями технологічного процесу склав 29% від основного часу.

Прибуток і умовно-постійні витрати залишилися на тому ж рівні. Ціна одного виробу склала 165 грн.

Необхідно визначити приріст чистого прибутку за рахунок скорочення тривалості операційного циклу та зменшення собівартості продукції (в натуральних одиницях та у відсотках).

Рішення

|

|

1. Розраховується час (в хвилинах, годинах, днях) повного виробничого циклу до модернізації за відомою формулою:

Визначається тривалість виробничого циклу після модернізації:

|

3. Розраховується число обертів оборотних засобів:

4. Визначається приріст числа оборотних засобів:

|

5. Розраховується темп росту обсягу продажів:

6. Розраховується зростання прибутку внаслідок скорочення операційного циклу:

|

|

| 7. Економія на умовно постійних витратах: |

| 8. Знаходиться приріст чистого прибутку: |

При ціні виробу 165 грн прибуток складе Пр = 187 - 150 = 37 грн. Собівартість = 165-37 = 128 грн/шт. Тоді зниження собівартості складе:

Висновок. Розрахунки показують, що прибуток зріс на 385 000 грн. На це вплинули такі чинники:

1) кількість оборотів збільшились на 1 оборот;

2) темп росту обсягу продажів збільшився на 1,25. Разом з цим собівартість зменшилася після модернізації на 1 штуку виробу, хоча прибуток і умовно постійні витрати (прибуток на 1 шт. виробу) залишилися незмінними.

Порівняно з попереднім випадком у другому — собівартість зменшилася на 15 %

Практичне заняття 5. Встановлення оптимальних термінів заготівлі сировини і комплектуючих виробів. Забезпечення точного співвідношення між кількістю поставок готової продукції та потребами в них. Дотримання вимог виробництва за якістю сировини та комплектуючих.

4.3. Логістика складування

Завдання 1

Обсяг продажів на центральному складі складає <2 = 800 одиниць продукції. Залишок продукції на складських філіях дорівнює ^^ = 40 од., /г ~ 90 од. та /3 = 80 од. Добова потреба складських філій дорівнює £>і = 20 од., £>2 - 70 од. та £Ь = 25 од.

Визначити інтервал постачання продукції споживачам через філії центрального складу.

Рішення

Згідно з вихідними даними завдання величина Д буде становити

4.4. Транспортна логістика

Завдання 1

Компанії «Нафта України» необхідно доставити 320 т дизельного палива зі свого підприємства в Полтаві споживачу до Бердичева. Компанія має діючі договори з транспортною фірмою «Пар-тнер-Оптіма» (автомобільні перевезення) і «Укрзалізницею». Послуги обох перевізників у рівній мірі доступні.

Вартість перевезення «Партнер-Оптіма» складає 600 у. о. за завантажену 20 тонами палива автоцистерну.

Вартість перевезення «Укрзалізниці» — 1000 у. о. за завантажену 60 тонами палива залізничну цистерну.

1 т дизельного палива коштує 394 у. о.

На підставі цієї інформації необхідно:

1) оцінити величину витрат для кожного варіанту транспортування;

2) визначити, які якісні чинники в даному випадку слід врахувати при виборі перевізника;

3) обрати схему перевезення палива замовнику і обгрунтувати цей вибір.

Рішення

Починати рішення цієї задачі необхідно з визначення величини витрат кожного з видів транспортування.

У разі автоперевезення необхідно замовити 16 автомобілів (320 т: 20 т = 16). Загальна вартість перевезення складе 9600 у. о.

(16.600 = 9600). Таким чином, витрати на перевезення 1 т палива будуть становити 30 у. о. (9 600: 320 = 30).

При перевезенні залізничним транспортом знадобиться шість цистерн (320/60=5,33). Залізничні перевезення передбачають використання тільки повних цистерн. Загальна вартість перевезення складе 6000 у. о. (6.1 000 = 6000). Витрати на перевезення однієї тонни палива становитиме 18,75 у. о. (6000: 320 = 18,75).

1. Залізничне перевезення економічно вигідніше. Проте при виборі перевізника необхідно враховувати той факт, що залізничне перевезення здійснюється тільки при повному завантаженні цистерн, отже, у нас залишається проблема доставки частини палива. Крім того, вибираючи перевізника, потрібно враховувати чинник збереження вантажу, швидкість виконання і можливість доставки безпосередньо замовнику. Залізничне перевезення надійніше, але повільніше, і не завжди забезпечує можливість доставки вантажу у вказане замовником місце. Автомобільне перевезення менш надійне, але більш оперативне і, як правило, забезпечує доставку від дверей до дверей.

2. Вирішуючи цю задачу, Ви, напевно, пропрацювали декілька варіантів. І, цілком можливо, Ваше рішення співпало з оптимальним рішенням цієї задачі, тобто вибору комбінованого перевезення.

Якщо залізницею перевозять тільки повні цистерни, то за умовами завдання ми можемо відправити 300 т палива п'ятьма цистернами (300: 60 = 5). Це коштуватиме 5000 у. о. (5.1000 = 5000). А ті 20 т палива, що залишилися, відправляються одним автомобілем і при цьому витрати складуть всього 600 у. о.

Таким чином, загальні витрати в цьому випадку будуть становити 5600 у. о., а вартість перевезення 1 т палива — 17,5 у. о. (5600:320 = 17,5).

Завдання 2

Три цегляні заводи (умовно їх назвемо А, Б, В) поставляють свою продукцію чотирьом будівництвам (умовно їх назвемо а, б, в, г). При

цьому для перевезення цегли можна використовувати всього 123 автомобіля. Всі автомобілі мають однакову вантажопідйомність. Завод А може відвантажити ЗО машин цегли, завод Б — 40, а завод В — 53. Потреби будівництв наступні: на будівництво а необхідно 22 автомобіля, на будівництво б — 35, на будівництво в — 25, на будівництво г — 41. Витрати на перевезення вантажу одним автомобілем на 1 км складуть 10 коп. (тобто на всіх маршрутах однакові розрахунки на 1 км) і залежать тільки від протяжності дороги. Відстань (у км) між різними заводами і будівництвами приведені табл. 4.7.

Необхідно встановити такий план перевезень (при повному задоволенні всіх потреб у цеглі), при якому був би досягнутий мінімальний сумарний пробіг усіх автомобілів або, що те ж саме, мінімум витрат на перевезення всіх необхідних вантажів.

Таблиця 4.7

Відстань між заводами і будівництвами

| Завод | Будівництво | Наявність цегли на заводах (у кількості автомобілів) | |||

| а | б | в | г | ||

| А | ЗО | ||||

| Б | |||||

| В | |||||

| Потреба в цеглі на будівництвах (у кількості автомобілів) |

Рішення

Позначимо х Аа — кількість автомобілів з цеглою, що перевозиться із заводу А на будівництво а. Аналогічним чином позначимо хБа, хВа. Перше рівняння виглядатиме таким чином:

тобто потреба будівництва а, що рівняється 22 автомобілям з цеглою, повинна бути задоволена повністю. Ті ж умови необхідно виконати і для решти трьох будівництв — б, в, г:

Тут потрібно зазначити одну з умов завдання: з кожного заводу повинна бути вивезена вся цеглина. Цю умову можна описати наступними рівняннями:

юбто кількість автомобілів з цеглою, що вивозиться з кожного із заводів на відповідні будівництва, рівна наявності цегли на них.

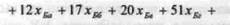

Оскільки нам відомі витрати на 1 км шляху (10 коп.), то ми можемо таким чином сформулювати цільову функцію: • витрати на доставку цегли із заводу А:

|

|

|

| • витрати на доставку цегли із заводу В: |

| Сумарна функція витрат має вигляд: |

Природною буде умова, відповідно до якої шукані величини не можуть бути негативними, тобто кількість автомобілів з цеглою повинна бути більше або рівна нулю. Як покаже рішення, дійсно, деякі перевезення дорівнюють нулю, тобто з деяких заводів на ряд будівництв цегла не поставляється.

Математична символіка дозволяє записати все сформульоване завдання в максимально стислому вигляді:

де М.— потребау'-го будівництва в цеглі;

£>7 — наявність цегли на і-му заводі;

р.. — витрати на перевезення одним автомобілем цегли із заводу і на будівництво }.

За допомогою відомих методів знайдене оптимальне рішення цієї задачі. Виявляється, що мінімум витрат на перевезення досягається в тому випадку, якщо:

• із заводу А вся продукція відправляється на будівництво г [хЛа = 0,хА6 = 0,хАв = 0,хАг * ЗО)

• із заводу Б 5 автомобілів доставляє на будівництво а, а всі інші на будівництво б (хБа = 5, хБ6 = 35, хБв = 0, хБг = 0);• із заводу В 17 автомобілів прямує на будівництво а, 15 — на будівництво в, 11 — на будівництво г (хВа -П,хвб = 0, х^ =15, *вг ~ И)- Вартість перевезень при цьому мінімальна і складе Ф - 2221 грн. Усі потреби в цеглі будуть задоволені.

Практичне заняття 6. Загальні відомості про потокові моделі Задачі, які розв’язуються методами теорії потоків. Основні поняття та означення теорії потоків Теорема про максимальний потік (теорема Форда-Фалкерсона) Алгоритми визначення максимального потоку

ІЗ ЛЕКЦІЙ

Практичне заняття 7. Математичні моделі оптимізації пропускних спроможностей і потоків на мережах Задача вибору пропускних спроможностей Задача розподілу потоків

ІЗ ЛЕКЦІЙ

Практичне заняття 8. Керування виробничими і торгівельними запасами. Модель економічного розміру партії поставки Знаходження оптимального розміру партії поставки з урахуванням можливого дефіциту запасів

САМ

Практичне заняття 9. Випадковий попит. Збитки із-за надлишку або нестачі запасів Визначення груп запасів по методу АВС і XYZ.

Завдання 13

За період Т підприємство працювало з десятьма постачальниками. Дані про річний оборот приведено в табл. 4.32.

На основі інформації, що наведена в таблиці, провести АВС-апаліз цих постачальників.

Рішення

Проведений АВС-аналіз постачальників показує, що найбільший внесок у формування загального обороту (75,4 %) зробили всього два постачальники, які склали групу А. До групи В увійшли три постачальники, на яких припадає 20,3 % сукупного обороту. Інший 4,3 %-ий оборот забезпечили п'ять постачальників, що залишилися — це група С.

Таблиця 4.32

АВС-аналіз даних про постачальників

| Постачальники | Оборот, тис. грн | Частка в загальному обороті, % | Оборот кумулятивний | Група |

| 2 300 | 41,8 | 41,8 | А | |

| 1 845 | 33,6 | 75,4 | ||

| 9,3 | 84,7 | В | ||

| 6,3 | 91,0 | |||

| 4,7 | 95,7 | |||

| 1,6 | 97,3 | С | ||

| 1,4 | 98,7 | |||

| 0,8 | 99,5 | |||

| 0,4 | 99,9 | |||

| 0,1 | 100,0 | |||

На основі цього аналізу можна зробити висновок про переваги роботи з певними постачальниками для даного підприємства. Так, якщо витрати на заходи у сфері закупівель необхідно скоротити, то слід приділити увагу перш за все постачальникам групи А, тому що інтенсивніша робота з ними може впливати на загальний оборот підприємства.

Завдання 14

На складі підприємства знаходяться шість груп запасів комплектуючих для виробництва виробів, на випуску яких воно спеціалізується.

Кількість виробів, що виготовляються за рік, тобто обсяг виробництва в штуках, характеризує щорічний рівень використання запасів. Дані про вироби приведені табл. 4.33.

З використанням АВС-аналізу класифікуйте запаси підприємства за трьома категоріями. Встановіть ступінь контролю за запасами окремих категорій.

Таблиця 4.33

Річна виробнича програма підприємства

| Група запасів | Код виробу | Ціна виробу (Ц), грн | Обсяг виробництва (К), шт. |

| В-1 | |||

| В-2 | |||

| в-з | |||

| В-4 | ЗО | ||

| В-5 | |||

| В-б |

Методичні рекомендації до вирішення задачі: 1. Відомо, що дешеві вироби не вимагають такого жорстокого контролю, як дорогі. В основі методу АВС-аналізу лежить характеристика стану співвідношення <<кількість-витрати>>. У даному завданні «кількість» це щорічний рівень використання запасів, тобто обсяг виробництва, а «витрати» — вартісна оцінка споживання запасів. АВС-аналіз включає виконання наступних кроків:

• визначення вартості С щорічного споживання кожної групи запасів (С = Ц • К) і сумарної вартості виробничої програми;

• ранжирування виробів по С у порядку убування;

• розрахунок кумулятивних (наростаючим підсумком) вартості і кількості по ряду виробів, що ранжуються;

• розрахунок частки (%) кумулятивної вартості і кількості виробів у сумарній вартості і загальній кількості виробів, що виготовляються підприємством;

• класифікація виробів за трьома категоріями: А, В і С; критерієм

класифікації виробу є частка у відсотках кумулятивної вартості:

а) категорія А — до 80 %;

б) категорія В — від 80 до 90-95 %;

в) категорія С — від 95 до 100 %.

• побудова графіка.

2. Графік має вигляд, зображений на рис. 4.5.

Рис. 4.5.

Графічне представлення АВС-аналіу запасів підприємства

3. Розрахунки рекомендується проводити в табличній формі (табл. 4.34-4.36).

4. АВС-аналіз створює основу для застосування різних ступенів контролю щодо вартості виробів.

Вироби категорії А вимагають прямого контролю. Запаси повинні зводитися до мінімуму. Замовлення робляться часто, але невеликими партіями. Рух запасів контролюється часто.

Вироби категорії В замовляються виходячи з точки допустимого мінімального рівня запасів. Вони вимагають точного обліку, досить частого спостереження за кількістю.

Вироби С підлягають простому контролю.

Таблиця 4.34

Таблиця 4.34

Розрахунок вартості щорічного споживання запасів

| Група запасів | Обсяг виробництва, шт. | Ціна виробу Ц, грн | Вартість споживання запасів с~ик |

| ЗО | |||

| 2 414000 | |||

| 1 460 | 2 920000 | ||

| _ | 14 002000 |

Таблиця 4.35

Класифікація виробів за категоріями

| Ранг | Група запасів | Вартість споживання запасів, С | Кумулятивна вартість, Кс | %КсвіД с | Категорія |

| 34,0 | А | ||||

| 54,8 | А | ||||

| 74,5 | А | ||||

| 91,7 | В | ||||

| 96,0 | С | ||||

| 99,1 | С | ||||

| С | |||||

Таблиця 4.36

Аналіз окремих категорій запасів за обсягом виробництва

| Ранг | Група запасів | Обсяг виробництва, шт. | Кумулятивний обсяг виробництва, К, | % Нк від | Категорія |

| 5,5 | А | ||||

| 9,7 | А |

Закінчення табл. 4.36

| Ранг | Групи запасів | Обсяг виробництва, шт. | Кумулятивний обсяг виробництва, Кк | % Кк від | Категорія |

| 36,2 | А | ||||

| 51,3 | В | ||||

| 68,2 | С | ||||

| б | 98,9 | С | |||

| б | С | ||||

Рішення

1. Визначаємо вартість щорічного споживання запасів:

С = ЦК, (4.48)

де Ц — ціна виробу, грн; К — обсяг виробництва. Дані розрахунків заносяться в табл. 4.34-4.36.

Практичне заняття 10. Управління матеріальними потоками на основі поопераційного обліку логістичних витрат. Сутність управління матеріальними потоками в логістичній системі складування. Структурно-функціональна схема довільного складу.

Завдання 10

Визначити час виконання замовлення при різних видах руху ви-юбів у виробничому циклі виготовлення деталей в умовах серійного шробництва, якщо обсяг замовлення становить 2448 деталей.

Обробка деталей проводиться партіями на п'яти операціях. Кількість деталей в партії — 6 шт. Час обробки однієї деталі на кожній шерації наведений в табл. 4.27.

Таблиця 4.27

Час обробки однієї деталі, хв

| Ч | К | ч | ■У | *, |

| 1.0 | 2.0 | 1.0 | 3.0 | 0.5 |

Час поштучної передачі деталей з операції на операцію складає 15 % від часу обробки, а час передачі всієї партії складає 2 % від масу обробки всіх деталей партії на попередній операції.

Рішення

І. Визначимо час виконання замовлення при послідовному русі деталей:

а) розрахуємо загальний час обробки деталей на всіх операціях:

|

|

де Т — кількість деталей в партії;

/,— тривалість обробки деталей на і-ій операції; т — кількість деталей в партії. Підставимо значення величин у формулу:

Г = 6 •(1 + 2 + 1 + 3 + 0,5) = 45 хв;

б) розрахуємо витрати часу на передачу деталей з операції обробки на подальшу:

де д — відсоток втрат часу на передачу партії деталей з операції на операцію. Підставимо значення вхідних величин у формулі (4.33):

Т = (1 + 2 +1 + 3) ■ — = ОД4 хв;

" 100

в) визначимо тривалість циклу обробки виробів:

Тц = Т + Тп = 45 + 0,14 = 45,14 хв.

Остаточно час виконання замовлення визначаємо за формулою:

т,= ----- Тц, (4.34)

гп

де N — обсяг замовлення, шт.

Тоді, підставивши у формулу (4.34) значення величин, маємо:

т3 = --------- 45,14 = 18417Д2хв = 306,952 год = 307 год.

2. Визначимо час виконання замовлення при паралельному русі деталей, а) Розрахуємо час обробки деталей за формулою:

|

де Тх — найбільший час обробки виробу в процесі операції. Підставимо значення у формулу (4.35), отримаємо:

б) визначимо витрати часу на передачу деталей по операціях технологічного процесу за формулою:

де А: — коефіцієнт, що враховує втрати часу при поштучній передачі деталей. Підставимо значення вхідних величин у формулу (4.36):

в) визначимо тривалість циклу обробки:

Остаточний час виконання замовлення вирахуємо з формули:

Підставимо у формулу (4.38) значення вхідних величин:

3. Визначимо час виконання замовлення при послідовно-паралельному виді руху деталей: а) розраховуємо загальний час обробки деталей на всіх операціях:

де V"*, — сумарна тривалість операцій більшої тривалості;

/ іт — сумарна тривалість операцій меншої тривалості. Підставимо у формулу (4.39) значення вхідних параметрів:

|

| Підставимо значення величин у формулу (4.40): |

|

| в) Розраховуємо тривалість циклу обробки: |

|

| Остаточний час виконання замовлення буде становити: |

|

б) Визначимо витрати часу на передачу деталей по операціях технологічного процесу:

Враховуючи, що найбільш поширеним графіком роботи машинобудівних підприємств є восьмигодинний робочий тиждень з двома вихідними днями, маємо результати, приведені у табл. 4.28.

Таблиця 4.28

Розрахунок часу виконання замовлення

| Вид руху деталей | Кількість робочих змін | Час виконання замовлення, год. | Час виконання замовлення, діб |

| Послідовний | |||

| Паралельний | |||

| Послідовно-паралельний | |||

| Послідовний | |||

| Паралельний | |||

| Послідовно-паралельний |

Практичне заняття 11. Основні функції складів як логістичної системи. Визначення розмірів технологічних зон складу. Розрахунок точки беззбитковості діяльності складу. Ухвалення рішення про користування послугами найманого складу. Визначення місця розташування розподільчого складу на території, що обслуговується.

ГАДЖИНСЬКИЙ

Управління матеріальними потоками на основі поопераційного обліку логістичних витрат

Не нашли, что искали? Воспользуйтесь поиском: