ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Кодирование характеристики массы детали - разряд 14

Таблица 11- Кодирование характеристики массы детали

| Код | Масса детали, кг | Код | Масса детали, кг |

| до 0.003 | А | св. 1.0 до 1.6 | |

| св. 0.003 до 0.006 | Б | св. 1.6 до 2.5 | |

| св.0.006 до 0.012 | В | св.2.5 до 4.0 | |

| св.0.012 до 0.025 | Г | св. 4.0 до 10 | |

| св.0.025 до 0.05 | Д | св.10 до 16 | |

| св.0.05 до 0.1 | Е | св.16 до 25 | |

| св.0.1 до 0.2 | Ж | св.25 до 40 | |

| св.0.2 до 0.5 | И | св.40 до 63 | |

| св.0.5 до 1.0 | к | св.63 до 100 |

Пример обозначения технологического кода детали:

Б983314.

Пример обозначения полного конструкторско-технологического кода детали

СПТК Б983314. 1424Г40А

Практическое занятие №12

Тема: Разработка переходов обработки детали на токарном станке с ЧПУ

Цель: Проектирование токарной операции на станке с ЧПУ

1 Исходные данные:

- деталь «Вал»,

- материал - Сталь 45 ГОСТ 1050-88, НВ 192

- точность обработки поверхностей -10 квалитет

- шероховатость обработки поверхностей Ra=3,2 мкм

ЗАГОТОВКА:

- штамповка обычной точности -16 квалитет

- состояние поверхности - с коркой

- масса - 4,5 кг

- припуск на обработку поверхностей: поверхности - 6 мм

поверхность2 - 8 мм

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ - станок токарно-винторезный модели 16К20Т1 (Приложение А, Б, В)

БАЗИРОВАНИЕ - в центрах с установкой поводкового патрона по наружной поверхности.

СОДЕРЖАНИЕ ОПЕРАЦИИ - точить поверхности 1 и 2 согласно операционному эскизу (Рисунок 1)

Таблица 1 - Варианты заданий

| № | Диаметр 1 | Диаметр 2 | Длина 1 | Длина 2 |

| 26М0 | 34h10 | |||

| 32М0 | 40h10 | |||

| 30М0 | 36M0 | |||

| 36h10 | 44h10 | |||

| 34h10 | 46h10 | |||

| 26h10 | 34h10 | |||

| 32h10 | 40h10 | |||

| 30h10 | 36h10 | |||

| 36h10 | 44h10 | |||

| 34h10 | 46h10 |

| J9 |

\lRal2,5{\/)

\lRal2,5{\/)

Рисунок 1 - Эскиз детали для примера

2 Содержание работы

2.1 Выбор инструмента

Выбор инструмента для обработки «ОСНОВНЫХ» поверхностей детали «ВАЛ» следует выполнить из комплекта режущих инструментов, устанавливаемых в револьверной головке станка модели 16К20Т1 (аналог станку модель 16К20ФЗ, см. Справочник технолога-машиностроителя т.1 с.238 рисунок 25, Приложение А).

Основными - называют поверхности, которые могут быть обработаны резцами с Ф=95° и ф.,=30°, проходными при обработке наружных и торцевых поверхностей и расточными при обработке внутренних поверхностей (цилиндрические, конические, неглубокие канавки).

Из комплекта инструментов выбираем резцы-вставки с H=25h8 мм [7, рисунок 25,

с.238]

Толщина пластины=6,4 мм [6]

ЧЕРНОВАЯ СТАДИЯ:

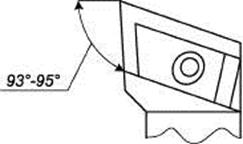

Проходной упорный резец с трехгранной пластинкой неправильной формы с Ф=92°-95° с креплением клином или рычажным устройством [6, с.38]

«Способы крепления пластины»

Для получистовой и чистовой стадии обработки рекомендуется контурный резец с Ф=93°-95° для обработки цилиндрической и конической поверхностей, подрезки торца от центра к переферии [7, т.1 с.238 поз.5 «Копировальный резец» с параллелограммной пластинкой и креплением прихватом].

2.2 Выбор стадии обработки:

Для получения размеров детали, соответствующих 10 квалитету из заготовки 16 квалитета необходимо вести обработку в 3 стадии:

- черновая

- получистовая

- чистовая [6, к.1, лист1, с.35, поз. 2]

2.3 Выбор глубины резания:

По нормативам [6, карта 2] определяют минимально необходимую глубину резания для получистовой и чистовой стадии обработки.

ЧИСТОВАЯ СТАДИЯ

0'6 мм диаметр до 30 мм [6,к.2, с.37, поз.2 инд.б]

0'7 мм диаметр до 50 мм [6,к.2,с.37, поз.З инд.б]

ПОЛУЧИСТОВАЯ СТАДИЯ

tn4i=1,0 мм [6,к.2, с.37, поз.2 инд.а]

tn4 2=1,3 мм [6,к.2, с.37, поз.З инд.а]

ЧЕРНОВАЯ СТАДИЯ

1ч1=(34-28У2-(1.0+0,6)= 1,4 мм

так как припуск=6мм ^ 2=(40-32)/2-(1,3+0,7)=2мм

так как припуск=8 мм

Глубину резания для черновой стадии обработки определяют исходя из общего припуска на обработку и суммы глубин резания на чистовой и получистовой стадиях обработки.

2.4 Выбор материала режущей части инструмента

[Приложение 1, с.299 - нормативы]

Для обработки стали, с глубиной резания до 3 мм, стадии - получистовая и черновая.

Рекомендуется, если это возможно, принимать одинаковую марку материала режущей части резца Т15К6.

Подтверждение правильности выбранной формы твердосплавной пластины [нормативы, приложение 5, с.302]

Чистовая и получистовая стадии - параллелограммная пластина, балл применяемости «5» и «4».

Черновая стадия - неправильная трёхгранная пластина. Балл применяемости «3», так как квадрат и параллелограмм не приемлимы для обработки наружных цилиндрических поверхностей и уступов с углом 90°

Способ крепления - [6, приложение 6, с.ЗОЗ]

Черновая по корке - качающимся элементом - поз. 2. Балл применяемости «5»

Чистовая и получистовая - «клин-прихват». Балл применяемости «4», поз. 1

Углы в плане

Ф=93°, ср., =5° - черновая стадия. Ф=93°, ср., =32° - чистовая и получистовая стадии.

2.5 Геометрические параметры режущей части инструмента.

Материал Сталь 45, НВ<2400, НВ=192 [6, Приложение 8, лист 1]

Черновая стадия, припуск непрерывный «НП»

Задний угол а=6° Передний угол у=Ю°

Примечание: форма передней поверхности- 2, 4.

Ширина фаски главной режущей кромки f=0,5 мм при Н=25 мм

Радиус скругления режущей кромки р=0,03 мм при Н=25 мм

Радиус вершины резца г =1,0 мм

Чистовая и получистовая стадии.

а=8° y=15° f=0,3 мм р=0,03 мм гв=1,0мм

Нормативный период стойкости - [6, Приложение 13, с.316, лист1]: - ТН=ЗО мин. Число периодов стойкости=2 (черновая и полу чистовая стадии) Суммарная стойкость Т =Тн*2=30*2=60 мин. Чистовая стадия - число периодов стойкости=2 Т =Тн*2=60 мин. Толщина ппл=6,4 мм (принято ранее).

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №13

Тема: Расчет режимов резания обработки детали на токарном станке с ЧПУ

Цель работы:

Определить на стадии разработки операционного технологического процесса:

- подачу для каждой стадии обработки,

- скорость резания для каждой стадии обработки,

- мощность, необходимую для резания,

- время автоматической работы станка по программе, используя информацию,

полученную при выполнении практического занятия №11

Выбор подач Подачу выбирают по картам нормативов с учётом поправочных коэффициентов.

Черновая стадия обработки S4epHiT=0,45 мм/об [6, к.З, с.38, поз.1, инд.б]

Одет=до 50 мм

К3и=1,0(Т15К6)

KSp=1,0 (2-качающиеся элементы)

Поправочные коэффициенты на подачу черновой и получистовой стадии обработки, (к.5, лист1, с.42-45) для изменённых условий обработки в зависимости от:

- сечения державки резца К3д=1,0 (25*25)

- прочности режущей части KSh=1,0 (п=6мм)

- механических свойств обрабатываемого материала НВ=192 см. до 2100 KSM=1,0

- схемы установки заготовки KSy=1,0 (L/D=320/68=4,7; до 5)

- состояния поверхности заготовки Ко =0,85 (с коркой)

- геометрических параметров резца Kg =0,95 (ф>90°, £=55° треугольная непра

вильной формы)

-жесткости станка KSj=1,0 (наибольший диаметр устанавливаемого изделия до 500 мм) Для поверхности 1

SO4ep,1pac4=S°4ep,1T*KS=0.45*1 *1*1*1 *0,85*0,95*1 =0,36 MM/Об

Для поверхности 2

S°4epH2T=0'45MM/°6

S;4 =So4epH 2T*Ks=0,45*1 *1*1*1 *0,85*0,95*1 =0,36мм/об

Получистовая стадия обработки

So1=0,27mm/o6 (6, к4, с.40) tn4=1 mm D до 50 мм

So1 п ч =0,27мм/об tn ч =1,3 мм D до 50 мм

KSM=i;0(T15K6) KSp=1,1 (1-клин-прихват) Для поверхности 1:

Son4ipac4=So1*Ks=0,27*0,8075=0,24 мм/об Для поверхности 2: Son42pac4=So2*Ks=0,27*0,8075=0,24 мм/об

Чистовая стадия обработки

S°4mct1 табл=0'14 ММ/О6 (6- Кб' С-46- П3' SO4MCT.2Ta6n=0'12 MM/06 (6- Кб' С-46- С4'

По карте 8 определяют поправочные коэффициенты на подачу чистовой стадии обработки для изменённых условий в зависимости от:

- механических свойств обрабатываемого материала KSM=1,0 (HB192)

- схемы установки заготовки Ksy=1,0 (L/D=320/68=4,7; до 5)

- радиуса вершины резца KSr= 1,0 (при гв=1,0)

- квалитета обрабатываемой поверхности KSk=1,0 (квалитет 10)

- угла в плане Ksфк=1,0; определяется для обработки криволинейных поверхностей.

So4MCT, pac4=So4MCT,табл * Rs=0,14*1*1*1*1*1=0,14 мм/об

So4MCT.2pac4.=So4MCT2Ta6jl* Ks=0,1 2*1*1*1*1*1=0,12 мм/об

Выбор скорости резания

Рекомендуемые значения скорости резания для черновой и получистовой стадии обработки выбирают из карты 21 с.74.

Черновая стадия VTa61=159 м/мин

NTa61=5,8 квт (6, к.21, стр.74, поз.7, инд.г) t до Змм ti4epH=1,4MM SopaC4i=0,36 мм/об KVM=1,1 (T15K6) VTa62= 159 м/мин

NTa6.2=5.8 KBT *2черн=2 ММ

Получистовая стадия (без корки)

Чаб.1 п.ч =228 М/МИН

Мтаб1 п.ч=5'7 КВТ (6- К-21 ■ С:73' П03-1' ИНД.б)

t1n4 =1 мм So 1пч=0,24 мм/об KVM=1 (T15K6)

Чабл.2п.ч =228 М/МИН Мтабл.2п.ч =5>7 КВТ

t2n4=1,3MM So2n4=0,24MM/o6 KVM=1 (T15K6)

по карте 23 с.82 выбирают остальные поправочные коэффициенты на скорость резания при черновой и получистовой стадиях обработки для изменённых условий в зависимости от:

- группы обрабатываемости материала (сталь конструкционная) KVc=1

- вида обработки (точение) Kvo=1

- жёсткости станка, KVj=1

- механических свойств обрабатываемого материала (НВ=192) KVm=1

- геометрических параметров резца (ф=93°, е=55°, с параллелограммной формой

пластины) Kv=0,95

- периода стойкости режущей части Тн=30мин. KVt=1

- наличия охлаждения (с охлаждением) KV)K=1

Общий поправочный коэффициент на скорость резания вычисляют по формуле: Kv= KVM*KVc*KV0*KVj*KVM*KV(p*KVT*KV)K=1*1*1*1*1*0,95*1*1 =0,95

Черновая стадия урасч 1=159*0,95=151 м/мин*1,1=166 м/мин

Vpac4 2=159*0,95=151 м/мин*1,1=166 м/мин

Получистовая стадия Vpac4i =228*0,95=216,6 м/мин

Vpac4 2=228*0,95=216,6 м/мин

Чистовая стадия

Скорость резания для чистовой стадии обработки определяют по карте 22 [6]

VT14MCT =380 м/мин (6, к.22, с.81, поз.2, инд.б) ti4MCT =0,6мм S04MCT=0,14 мм/об

KVk|=0,7 (T15K6) Общий поправочный коэфффициент: Kv=0,95

Vpac4.i4MCT=380*0,95*0,7=252,7M/MHH

Утабл2чист=327м/мин (6, к.22, с.81, поз.З, инд.б) t24MCT=0,7MM So24MCT=0,12mm/o6

Vpac4.24MCT=327*0,95*0,7=217,5 м/мин

Частота вращения шпинделя пчерн1=(1000*166)/(3.14*34)= 1555 об/мин

принимаем код скорости S-08 пчерн.,=1400 об/мин диапозон-3

пчерн 2=(1000*166)/(3,14*40)=1321 об/мин

принимаем код скорости S-07 пчерн.,=1000 об/мин диапозон-3

ппч 1=(1000*216,6)/(3,14*31,2)=2211 об/мин

принимаем код скорости S-09 пчерн.,=2000 об/мим диапозон-3

ппч 2=(1000*216,6)/(3,14*36)=191 6 об/мин

принимаем код скорости S-08 пчерн.,=1400 об/мин диапозон-3

пчист1=(1000*254,6)/(3,14*29,2)=2756 об/мин

принимаем код скорости S-09 пчерн ^2000 об/мин диапозон-3

пчичт.2=(1000*2 17.5У(3.14*33,4)=2073,8

принимаем код скорости S-09 пчерн.,=2000 об/мин диапозон-3

Действительная скорость резания Черновая стадия

vfl.4epH.i=(3-1 4*34*1400)/1000=149,4 м/мин Vfl4epH2=(3,14*40* 1000)/1000=125,6 м/мин

Получистовая стадия Vfl пч1=(3,14*31,2*2000)/1000=196 м/мин Vfl п ч 2=(3,14*36*1400)/1000=158.3 м/мин

Чистовая стадия Удчист1=(3,14*29,2*2000)/1000=1 83,4 м/мин

Vfl чист 2=(3,14*33,4*2000)/1000=209,8 м/мин

Проверка выбранных режимов по мощности привода главного движения

Для черновой и получистовой стадий обработки табличную мощность резания определяют по карте 21, аналогично табличной скорости, то есть

Мтабл.1черн=Мтабл.2черн=5.8 КВТ Мрасч.1черн= ^абл.1черн*КМ=5-8*1 =5"8 КВТ

Мтабл.1г,ч=Мтабл.2п.ч.=5.7 КВТ (СМ- РЭНее) KN=10 (к24> С"85) НВ192

Npac4.i,4=NTa6n.1.,ч=5,7*1,0=5,7 кВт

М11 *°.9=9.9 КВТ

N <N

р.чер. шпинд.

Расчёт машинного времени Черновая стадия

TM.i4epH.=(|+y+A)/(n*So)=(50+3)/(1400*°'36)=0'1 мин Тм 2черн =(100+3)/(1000*0,36)=0,29 мин

Получистовая стадия

Тм.п.ч.1=(50+3)/(2000*°'22)=0'12мИН

Тм п ч 2=(100+3)/(1400*0,22)=0,3 мин

Чистовая стадия

Тм.чиСТ.1=(50+3)/(2000*°.14)=0.19мин

Тм.чиСТ.2=(100+3)/(2000*°-12)=0'4мИН

Таблица 2 - Расчетные режимы резания

| Элементы режимов резания | Стадии обработки | |||||

| черновая | получистовая | чистовая | ||||

| Глубина резания, t, мм | 1,4 | 1,3 | 0,6 | 0,7 | ||

| Подача табличная, SOT, мм/об | 0,45 | 0,45 | 0,27 | 0,27 | 0,14 | 0,12 |

| Подача расчетная, Sop, мм/об | 0,36 | 0,36 | 0,22 | 0,22 | 0,14 | 0,12 |

| Скорость резания табличная, Чгабл.. М/МИН | ||||||

| Скорость резания расчетная, Vpac4.' М/МИН | 216,6 | 216,6 | 252,7 | 217,5 | ||

| Фактические обороты шпинделя, об/мин | ||||||

| Действительная скорость, резания Уд, м/мин | 149,4 | 125,6 | 158,3 | 183,4 | 209,8 | |

| Мощность табличная, NT, квт | 5,8 | 5,8 | 5,7 | 5,7 | - | - |

| Мощность расчетная, Np, квт | 5,8 | 5,8 | 5,7 | 5,7 | - | - |

| Машинное время, Тм, мин | 0,1 | 0,29 | 0,12 | 0.3 | 0,19 | 0,4 |

| Примечание 1: Так как станок 16К20Т1 оснащен автоматической коробкой скоростей, то принятые значения частот вращения шпинделя задаются непосредственно в упраляющей программе. Если станок имеет ручное переключение частоты вращения шпинделя, то в УП необходимо предусмотреть технологические остановы для переключения или задавать для всех поверхностей и стадий обработки наименьшую из расчитанных частоту вращения. |

ПРИЛОЖЕНИЕ А

| Таблица А.1 - Ряд скоростей шпинделя | для станка 16К20Т1 | ||||||||

| ^^. Код ^"\скорости S Диапазон ^<^" М ^^^ | |||||||||

| М41 или М42 - Диапазон 1 (1 8) | 12.5 | 35.5 | |||||||

| М43 - Диапазон 2 (1 2) | |||||||||

| М44 - Диапазон 3 (1.25 1) |

Не нашли, что искали? Воспользуйтесь поиском: