ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

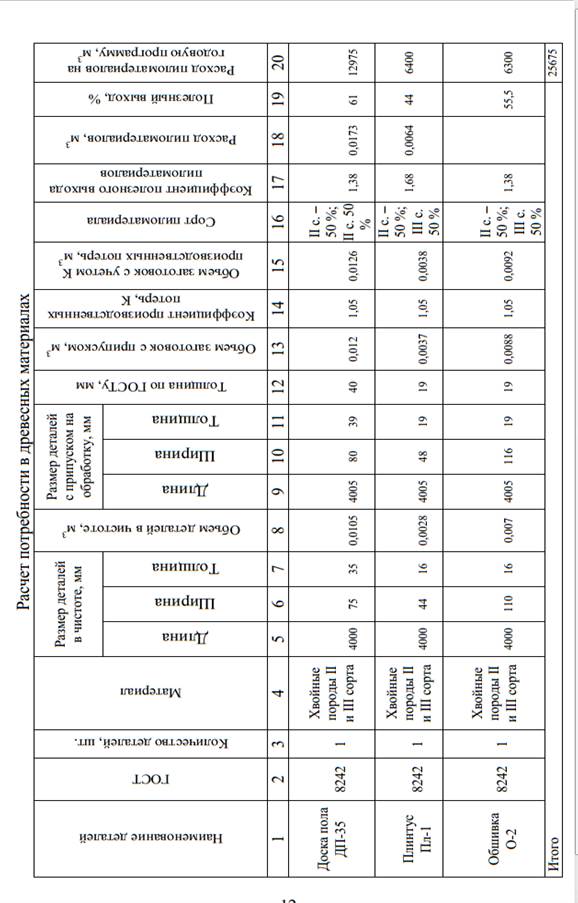

Расчет потребности в древесных материалах. Баланс

Таблица 1

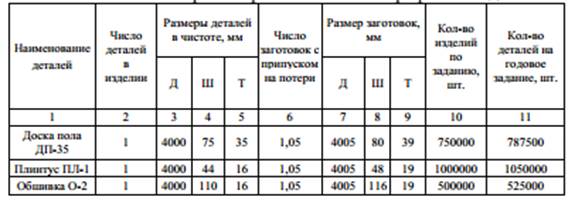

Спецификация профильных деталей

| Наименование деталей | Кол-во шт. | Размеры деталей в чистоте, мм | Количество деталей на годовую программу | ||||||

| Д* | Ш | Т | м3 | шт. | н/м | ||||

| Доска пол ДП-35 | |||||||||

| Плинтус Пл-1 | |||||||||

| Обшивка 0-2 | |||||||||

| Итого | |||||||||

*Примечание. Д — длина детали, мм; Ш — ширина, мм; T — толщина, мм.

В таблице 1 сведены данные расчета количества профильных

деталей на годовую программу. Исходные данные берутся из задания

на курсовое проектирование в погонных метрах.

Для дальнейших расчетов это задание переводится в штуки:

3000000 п/м: 4 м = 750000 шт.,

и в кубометры:

S1= 0,075 м *0,035 м = 0,0026 м2;

V = 0,0026 м2*000000 = 7800 м3.

При заполнении таблицы 2 следует руководствоваться ГОСТом

8242.

Объем деталей и заготовок считается в кубических метрах путем

умножения длины, ширины и толщины заготовок.

Припуски на обработку (см. гр. 9, 10, 11, табл. 2) назначаются по

приложению 1, таблицам 1–5.

Запас на производственные потери берется 3–5 %, и объем

заготовок с учетом производственных потерь (см. гр. 15, табл. 2)

определяется умножением графы 13 на коэффициент 1,03–1,05 графы

14 (см. табл. 2).

Сорт пиломатериалов — из задания на курсовой проект; II сорт —

50 %; III сорт — 50 %.

Коэффициент полезного выхода на профильные детали (прил. 2,

табл. 1, 2) рассчитывается с учетом сортности:

КДП3-5 = 1,3 * 0,5 + 1,46 * 0,5 = 1,38

KПЛ-1 = 1,51 * 0,5 + 1,85 * 0,5 = 1,68;

КО-2 = 1,3 * 0,5 + 1,46 * 0,5 = 1,3.

Данные заносят в графу 17 таблицы 2. С учетом коэффициента

полученного выхода (см. гр. 15 и гр. 17, табл. 2) определяется расход

пиломатериалов (сырья) на изделие.

Полезный выход деталей P (см. гр. 19, табл. 2) получается путем деления объема деталей графы 8 на объем пиломатериалов графы 18 и выражается в процентах.

Для бруска пола, %,

.

.  .

.

Годовая потребность в пиломатериалах по каждому изделию

определяется путем умножения расхода сырья на одно изделие (см. гр.

18, табл. 2) на годовое задание (см. табл. 2) в штуках (прил. 4, табл. 1).

Для бруска пола, м3:

0,0173*750000=12975

На основании таблиц 1 и 2 составляем баланс переработки

древесины (табл. 3), т.е. распределение пиломатериалов по видам

продукции и отходов по стадиям обработки (раскрой, машинная

обработка).

В графу 2 проставляется объем, который берется из графы 20

таблицы 2, в графы 3 и 4 — соответственно, объемы заготовок и

деталей в чистоте на годовое задание.

Количество отходов от раскроя (см. гр. 5, табл. 3) определяется

как разность между объемом сырья и объемом заготовок (см. гр. 3,

табл. 3).

Полученные отходы от раскроя распределяются: 75 % в обрезки

(см. гр. 6, табл. 3), что составляет 2981, и 25 % — в опилки (см. гр. 8,

табл. 3), что составляет 993 м3

В графу 16 — отходы от машинной обработки — записывают

разность между графами 3 и 4, затем распределяют по видам: стружка —

70 %, обрезки — 20 %, опилки — 10 %.

В графах 17, 18, 19 указывают общее количество обрезков,

стружек и опилок, полученных от раскроя и машинной обработки.

В графах 20, 21, 22 проставляют соответствующие отходы,

выраженные в процентах от пиломатериалов, указанных в графе 2.

Проверка правильности расчетов:

– выход деталей брусков пола (см. табл. 2, гр. 19) — 60,6 %;

– выход отходов (табл. 3, гр. 20, 21, 22) — 25 % + 6,0 % + 8 % = 39 %;

что в итоге составляет: 61 % + 39 % = 100 %.

Расчеты проведены верно.

Для определения объема работ (табл. 4), который необходимо

выполнить по заданию, нужно определить количество деталей,

подлежащих обработке на станках, с учетом 3-5 % производственных

потерь.

Таблица 4

Объем выполняемых работ при изготовлении профильных деталей

Не нашли, что искали? Воспользуйтесь поиском: