ТОР 5 статей:

Методические подходы к анализу финансового состояния предприятия

Проблема периодизации русской литературы ХХ века. Краткая характеристика второй половины ХХ века

Характеристика шлифовальных кругов и ее маркировка

Служебные части речи. Предлог. Союз. Частицы

КАТЕГОРИИ:

- Археология

- Архитектура

- Астрономия

- Аудит

- Биология

- Ботаника

- Бухгалтерский учёт

- Войное дело

- Генетика

- География

- Геология

- Дизайн

- Искусство

- История

- Кино

- Кулинария

- Культура

- Литература

- Математика

- Медицина

- Металлургия

- Мифология

- Музыка

- Психология

- Религия

- Спорт

- Строительство

- Техника

- Транспорт

- Туризм

- Усадьба

- Физика

- Фотография

- Химия

- Экология

- Электричество

- Электроника

- Энергетика

Климатические характеристики района

· Расчетная внутренняя температура +25°С

· Расчетная зимняя температура наружного воздуха -30°С

· Относительная влажность воздуха 74%

· Господствующие ветра восточные

· Глубина промерзания 1,8 м

Генеральный план

Генеральный план участка выполнен в масштабе 1:1000. Рельеф местности имеет спокойный характер. На участке предусмотрены: диспетчерская, прорабская, проходная КПП, пункт мойки строительной техники, столовая, медпункт, комната отдыха, закрытые склады.

Высота этажа – 2,8 м

Количество этажей – 14

Вид опалубки – деревянная

Радиус поставки бетонной смеси – 10

Условия строительства – лето

Толщина монолитного перекрытия – 220 мм

Процент армирования: вертикальный- 4,5%, горизонтальный – 2%

1 Организация и управление строительства объекта

1.1 Описание организации СМР

Проектируем многоэтажное монолитное здание, представляющий собой объект со следующими объемно-планировочными характеристиками:

1. Размеры объекта по осям: А – Г=16700м, 1 – 9=26900м.

2. Этажность АБК 1=16 этажей.

3. Высота здания: 48м.

4. Строительный объем

5. Площадь застройки

6. Площадь проектируемого здания: 449,23 м2

1.1.1 Общие сведения

Комплексный процесс возведения конструкции включает:

Заготовительный процесс – включает приготовление растворов, бетонов, изготовление элементов опалубки, арматуры и т.д. они обеспечивают объект полуфабрикатами, деталями и изделиями.

Построечный процесс – установка опалубки и арматуры, транспортирование и укладка бетонной смеси, выдерживание бетона, демонтаж опалубки.

Опалубочная система – понятие, включающее опалубку (форма для монолитных конструкций) и элементы, обеспечивающие ее жесткость и устойчивость – крепеж, леса, поддерживающие конструкции.

Виды и назначение отдельных элементов опалубочной системы:

-Опалубка – форма для монолитных конструкций;

-Щит – формообразующий элемент опалубки, состоящий из палубы и каркаса;

-Палуба – элемент щита, образующий его формующую рабочую поверхность;

-Опалубочная панель – формообразующий плоский элемент опалубки, состоящий из нескольких смежных щитов;

-Блок опалубки – пространственный, замкнутый по периметру элемент, изготовленный целиком и состоящий из плоских и угловых панелей и щитов;

Материалы опалубки:

-Металлическая опалубка считается наиболее надежным вариантом. Имеет три наиболее популярных варианта: разборно-переставная, объемно-блочная, скользящая и изготавливается преимущественно из стали или алюминия;

-Сталь, используемая для изготовления несущих элементов опалубок – оцинкованная или гальванизированная, с порошковым покрытием. Покрытие защищает элементы опалубки от коррозии и обеспечивает ее быструю очистку в процессе эксплуатации;

-Алюминий – легкий, прочный и устойчивый к воздействию агрессивной среды металл. Алюминиевые сплавы имеют высокую коррозионную стойкость, не требуют окраски или другого покрытия и обработки. Алюминиевая опалубка легче стальной в 3 раза.

-Опалубка также может быть изготовлена из пластика (например, из пенополистирола);

Материалы заполнения оконных проемов:

Конструкции для заполнения оконных проемов зданий изготовляют из дерева, стали, железобетона, легких сплавов, пластмасс, прессованных материалов. Заполнение оконных проемов состоят их коробок, переплетов с остеклением и подоконной доски.

Технологическая структура СМР:

-Подготовительный период – период строительства объекта или комплекса, в течении которого выполняется внеплощадочные и внутриплощадочные работы в объеме, обеспечивающем возведение объекта запроектированными темпами производства.

-Подготовительные работы – подготовка территории для строительства зданий: инженерная подготовка и освоение строительной площадки; расчистка и планировка участка, отвод поверхностных вод, прокладка подземных путей и т.п.

-Земляные работы – комплекс строительных работ, включающий выемку грунта, перемещение его и укладку с разравниванием и уплотнением грунта.

-Монтаж конструкций подземного цикла – это индустриальный, механизированный комплексный процесс возведения зданий и сооружений из готовых конструкций или их элементов.

-Монтаж подземных конструкций – фундаменты, опоры, каналы, колодцы и др., выполняемые в период работ нулевого цикла.

-Монтаж надземных конструкций – несущие каркасы зданий, покрытия, связи, ограждающие конструкции, перегородки, лестницы, площадки и др., являются самостоятельным этапом возведения сборных зданий.

-Отделочные работы – штукатурные, малярные, обойные и другие работы.

-Кровельные работы – это работы, выполняемые при устройстве покрытий чердачных и бесчердачных, крыш.

-Санитарно-технические работы – работы, связанные с сооружением и монтажом систем отопления, вентиляции, тепло- и газоснабжения, горячего водоснабжения, водопровода и канализации зданий.

1.1.2 Расчет объемов работ

Расчет объемов бетонных работ производится в соответствии с конструкцией и рабочей документацией, монолитных стен и перекрытий типового этажа.

Общий объем монолитных конструкций на типовом этаже составляет:

Стен и колонн 239,4 м3, перекрытий 83,82 м3.

При этом площадь проемов оконных и дверных стенах на типовом этаже зданий составляет 20%. Исходя из этого условия объем бетона составит (полученную цифру умножить на 0.8).

Итого требуемый объем бетона на типовой этаж с учетом проемовсоставит: 239,4*0,8+83,82=275,34 м3.

На здание в целом: 275,34*16=4405,44 м3.

Объем арматурных каркасов на типовом этаже здания составит:

Для стен: 239,4*0,03=7,182 м3;

Для перекрытия: 83,82*0,015=1,257 м3;

На типовой этаж: 7,182+1,257=8,439 м3;

Здание в целом: 8,439*16=135,024 м3.

Таблица 1. Расчет объемов работ.

| Наименование технологического процесса | Единицы измерения | Количество на этаж | Количество на все здание в целом |

| 1.Установка внутренних щитов опалубки стен | м2, т | 614,88 | 9838,08 |

| 2.Установка арматуры для стен | м3, т | 7,182 | 114,91 |

| 3.Установка внутренних щитов опалубки стен | м2, т | 276,98 | 4431,68 |

| 4.Бетонирование стен | м3, т | 344,74 | 5515,84 |

| 5.Распалубка стен | м2, т | 891,86 | 14269,76 |

| 6.установка опалубки перекрытий | м2, т | 436,76 | 6988,16 |

| 7.Армирование перекрытий | м3, т | 9,81 | 156,96 |

| 8.Бетонирование перекрытий | м3, т | 146,12 | 2667,92 |

| 9.Распалубка перекрытий | м2, т | 436,76 | 6988,16 |

1.1.3 Подбор опалубки

1.1.3.1 Информация об опалубке

Опалубка состоит из цельнометаллических щитов, угловых щитов, а также доборных элементов щитов. Опалубка может монтироваться как отдельными щитами, так и укрупненными панелями. Соединение швов друг с другом осуществляется на резьбе с конусной центровкой.

ТЭП

Приведенная масса – 53кг/ м2

Оборачиваемость – 300 раз

Средняя трудоемкость монтажа и демонтажа – 0,35 чел на 1 м2

1.1.3.2 Компоновка щитов опалубки

Таблица 2. Компоновка крупноразмерных щитов балочной опалубки.

| Наименование | Марка щита | Компоновка крупноразмерного щита | Размеры щита | Площадь м2 | |

| Масса | Кол-во | ||||

| Щит линейный | ЩМГр2,4*2,8 | 2,4*2,8*3 | 6,72 | ||

| ЩМГр1,2*2,8 | 1,2*2,8*3 | 3,36 | |||

| ЩМГр0,9*2,8 | 0,9*2,8*3 | 2,52 | |||

| ЩМГр0,8*2,8 | 0,8*2,8*3 | 2,24 | |||

| ЩМГр0,6*2,8 | 0,6*2,8*3 | 1,68 | |||

| ЩМГр0,5*2,8 | 0,5*2,8*3 | 1,4 | |||

| ЩМГр0,3*2,8 | 0,3*2,8*3 | 0,84 | |||

| ЩМГр0,75*2,8 | 0,75*2,8*3 | 2,1 | |||

| Щит угловой наружный | УЩГр0,3*0,3 | 0,3*0,3*3 | 0,09 | ||

| Щит угловой внутренний | УЩГр0,3*0,3 | 0,3*0,3*3 | 0,09 | ||

| Универсальные щиты для колонн | УЩК0,3*0,5 | 0,3*0,5*3 | 0,15 |

1.1.4 Технические характеристики выбранных машин и механизмов

1.1.4.1 Подбор кранов

Для подбора грузоподъемных механизмов, а именно кранов необходимо задать параметры поднимаемого груза.

За наиболее тяжелый груз примем самую тяжелую опалубку. Максимальная высота подъема в нижней точке на 16 этаже будет равна:

H=h+hзап=48+0,5=48,5 м.

Введем необходимые данные для расчета по минимально необходимым параметрам крана:

1) Грузоподъемность=5 т.

2) Максимально вертикальный размер груза=3 м.

3) Максимальная высота подъема в нижней части груза=48,5 м.

Таблица 3. Транспортно-технические характеристики крана.

| Наименование основных характеристик | 1-ый баш.кран КБ-415 | 2-ый баш.кран КБ-515 | 3-ый баш.кран КБ-407 |

| 1.Вылет стрелы | |||

| 2.Грузоподъмность max, min, т | |||

| 3.Высота подъема крана, м | 52,4 | ||

| 4.Себестоимость машинной смены, руб | |||

| 5.Затраты на устройство подкрановых путей, руб | |||

| 6.Нормативное число часов работы | |||

| 7.Инвентарная расчетная стоимость крана, руб | |||

| 8.Частота вращения | 0,7об./мин | 0,7об./мин | 0,7об./мин |

| 9.Скорость подъема крана, м/сек | |||

| 10.Скорость монтажного опускания крана | 4,8 | ||

| 11.Скорость передвижения грузовой тележки | - | 36,7 | |

| 12.Скорость передвижения крана, м/сек | |||

| 13.Стоимость арендной платы, руб/мес |

Сравнение ТЭП кранов:

Сравним краны по удельным капиталовложениям

1) Куд=

2) Суммарная масса всех подъемных грузов на один типовой этаж; где Рарм – суммарная масса всей арматуры на этаж; Рлифт – масса лифтовой шахты на этаж.

Р=Рарм+Ропал+Рлифт=64213+74112,1+54=138325,1 (кг)

3) Нормативная сметная эксплуатационная производительность крана на данном потоке.

n – число кранов=2 шт.

Пн/см=Р/п=138325,1/2=69162,55 кг

Где:

Cup – инвентарно-расчетная стоимость крана;

Тсм – число часов работы крана в смену=8 часов;

Тгод – число часов работы крана в году=2424 часов;

4) Куд1=0,17; Куд2=0,17; Куд2=0,19

1.1.4.2 Выбор грузозахватных устройств.

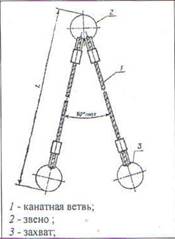

Таблица 4. Ведомость грузозахватных устройств инструмента и приспособлений.

| Наименование элементов строп | Наименование приспособлений устройства | Эскизы | Характеристика | Кол-во штук | |

| Грузопод., т | Масса | ||||

| Текстильные 4СК-5,0 | 4-ех ветвевые |

| 5,0 | ||

| 2СК-0,8 | 2-ух ветвевые |

| 0,8 | 1100-10000 |

1.1.4.3 Бетонные работы

Для определения необходимого количества бетононасосов зададимся условием, что суммарная интенсивность бетононасосов должна быть не меньше требуемой интенсивности, при которой перекрытие будет забетонировано за 1 смену:

Iтр=Vперекр/8 часов=83,82/8=10,47 (м3/ч)

Vперекр – объем необходимого бетона для бетонирования перекрытия, тогда требуемое число бетононасосов равно:

Nтр= Iтр/ Iбн=10,47/20=0,5

Iтр – min интенсивность бетонирования - 10,47 м3/ч

Iбн – интенсивность выбранного бетононасоса – 20 м3/ч

Iтр=  =3,15

=3,15

Отсюда время бетонирования будет равна:

Tбет= Vперекр/(n* Iбн)=83,82/(2*20)=2,09ч

n – количество бетононасосов=1 шт.

тогда интенсивность бетонирования составит:

Iбет=Vбет/tбет=83,82/2,09=40 м3/ч

Таблица 5. Техническая характеристика бетононасоса Putzmeister BSA 1409D

| № | параметры | Значения |

| Max техническая производительность на выходе (м3/ч) | ||

| Тип выхода, кВт | FFH 2-0 | |

| Давление на смесь, бар | ||

| Высота подачи бет.смеси, м | ||

| Дальность подачи, м | ||

| Диаметр бетонопровода, мм | ||

| Max крупность заполнителя, мм | ||

| Габаритные размеры, м | 5,8*1,8*2,29 | |

| Масса технологического оборудования, кг | ||

| Тип шасси | Пневмоколеса | |

| Система управления бетононасосом (тип системы) | Встр.пульт |

1.1.4.3.1 Подбор миксера для бетононасоса.

Для доставки бетона на строительную площадку примем автобетоносмеситель.

Время транспортировки бетонной смеси посчитаем по формуле:

Ттр=t1+t2+t3+t4+t3+t2=15+20+15+15+15+20=100 мин.

Где:

t1=15 мин – время загрузки бетона в миксер;

t2=путь/Vср – время доставки бетона до объекта – 20 мин;

t3=15 мин – время маневрирования миксера по строительной площадке;

t4=15 мин – время выгрузки бетона из миксера.

Определим количество миксеров, необходимых для обеспечения бетоном.

Для обеспечения 1 бетононасоса необходимо подвозить бетонную смесь с интенсивностью Iтр.

Для этого необходимо, чтобы число миксеров для одного бетононасоса, приезжающих на строительную площадку, каждый час было равно:

Nмикс=Iтр/Vмикс=10,47/6=1,74

Примем 4 миксера

Vмикс=6м3

Поскольку время бетонирования составляет 8 часов, то необходимое число рейсов миксера будет равно:

Nобщ=Nмикс/tбет=1,74/8=0,2

tбет – 8 часов.

Число рейсов 1-го миксера за 8 часов будет равно:

N1=tбет/Tтр=480/100=4,8

Минимальное необходимое число миксеров для 1-го бетононасоса составляет:

Nтреб=Nобщ/N1=0,2/4,8=0,04=1

1.1.4.4 Подбор дополнительных машин

Подбор количества вибраторов для вибратора.

Укладка бетонной смеси в конструкции ведется слоями 15-30см с тщательным уплотнением каждого слоя.

В зависимости от способа передачи колебаний бетону, вибраторы подразделяются на:

Глубинные, поверхностные и наружные.

Вибраторы глубинные предназначены для уплотнения бетонных смесей при укладке их в монолитные конструкции с различной степенью армирования и при изготовлении бетонных и ж/б изделий, что обеспечивает долговечность и прочность.

Для уплотнения бетонной смеси примем вибратор глубинный ИВ-47.

Количество вибраторов рассчитываются исходя из условий:

Nвибр=Iбет/Пвибр=40/12,6=3,17

Примем 4 вибратора.

Пвибр – производительность вибратора.

Пвибр=  =

=  = 12,6

= 12,6

R=0,44м – радиус действия вибратора;

h=0,5*R – толщина слоя смеси;

Т1=28 сек – оптимальная продолжительность вибрирования;

Т2=10 сек – время перемещения с 1-ой точки на 2-ую.

Расчет транспорта для доставки арматуры.

Определим производительность П  =

=  =

=  = 2,375

= 2,375

q-грузоподъемность;

tц – длительность цикла;

tц = tпогр+ tтреб+ tмон+ tразгр+ tх.х=10+5+10+10+5=40 мин.

(tпогр=10 мин, tмон=10 мин, tразгр=10 мин)

tх.х – время холостого хода = tтреб=5 мин.

Определим количество возможных рейсов за смену:

Nрейс=Tсм/tц=480/40=13

Определим по формуле количество транспортных средств для доставки арматуры:

Nтр=Pарм/(Nрейс*Па/тр)=235/(13*2,375)=8 шт.

Таблица 6. Ведомость машин и механизмов.

| Наименование | Марка | Количество |

| 1) Башенный кран | КБ420 | |

| 2) Стропы | 4СК-5.0 | |

| 3) Бетононасосы | Putzmeister BSA 1409D | |

| 4) Автобетоносмеситель | КамАЗ 65115 | |

| 5) Глубинный вибратор | ИВ-47 | |

| 6) Грузовой автомобиль | 4МЗАБ-999,03 |

2 Организация работ при возведении здания.

2.1 Определение директивного срока строительства.

Для проектирования организации работ необходимо знать продолжительность возведения объекта, которая нормируется по СНиП 1.04.03-85 «Нормы продолжительности строительства и задела в строительстве предприятий, зданий и сооружений».

Директивный срок строительства определяется по формуле:

Tдир=tсмр+tпод=10+1=11 мес., где:

Tдир – 11 месяцев – 250 дней – общая норма продолжительности строительства;

tсмр – строительный монтаж работ (10 мес);

tпод – подготовительный период (1 мес).

2.2 Определение структуры объектного потока

Назначаем структуру объектного потока из специализированных:

1. Земляные работы – 10%

2. Устройство фундамента – 10%

3. Гидроизоляция 0-го цикла – 5%

4. Возведение надземной части – 55%

5. Кровельные работы – 5%

6. Отделочные работы – 5%

7. Устройство полов – 10%

2.3 Расчет продолжительности специализированного потока.

Определим общий срок специализированного потока по формуле:

=Тсмр*Кспец=250*0,52=130

=Тсмр*Кспец=250*0,52=130

- продолжительность специализированного потока по зданию;

- продолжительность специализированного потока по зданию;

Тсмр – дни (250);

Кспец – 0,52-«удельный вес работ» специализированным потоком земляных работ на все здание.

· Земляные работы.

Продолжительность выполнения специализированным потоком земляных работ на все здание.

Тб1=Тсмр*Кспец=25

Кспец=0,1 (см.2.2)

Тсмр=250

· Устройство фундамента и гидроизоляции.

Продолжительность выполнения специализированным потоком устройства фундамента и гидроизоляции на все здание.

Тб2=250*0,15=37,5

Кспец=0,15 (см.2.2)

· Бетонные работы.

Продолжительность выполнения специализированным потоком устройства бетоном на все здание.

Тб3=250*0,5=125

Кспец=0,5 (см.2.2)

· Кровельные работы.

Продолжительность выполнения специализированным потоком устройства кровли на все здание.

Тб4=250*0,05=12,5

Кспец=0,05 (см.2.2)

· Отделочные работы.

Продолжительность выполнения специализированным потоком устройства отделки на все здание.

Тб5=250*0,1=25

Кспец=0,1 (см.2.2)

· Устройство полов.

Продолжительность выполнения специализированным потоком устройства полов на все здание.

Тб6=250*0,1=25

Кспец=0,1 (см.2.2)

Таблица 7. Структура специальных потоков при возведении здания.

| Наименование специализированных потоков | Удельный вес потоков |

| 1.Земляные работы | |

| 2.Устройство фундамента | 37,5 |

| 3.Возведение подземной части | |

| 4.Кровельные работы | 12,5 |

| 5.Отделочные работы | |

| 6.Устройство полов |

Продолжительность специализированного потока на 1 этаже равна:

=8,125

=8,125

С учетом технологического перерыва на твердение бетона примем  =8,125+3=11,12

=8,125+3=11,12

При производстве работ по возведению здания, выделим 3 ведущих процесса:

1) Установка опалубки;

2) Установка арматурного каркаса;

3) Бетонирование.

Определим количество захваток на этаже. Примем исходя из условия:

m=n+1; 2=1+1, где:

m – количество захваток;

n – число специальных бригад.

Рисунок 2. Разбивка типового этажа по захваткам.

Не нашли, что искали? Воспользуйтесь поиском: